Инструментальная сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к инструментальной стали для изготовления деталей пресс-форм. Цель - - 2 изобретения - повышение эксплуатационной стойкости при контакте с жидкими алюмомагниевыми расплавами в условиях циклических нагрузок/Сталь дополнительно содержит вольфрам, кобальт, кальций и магний при следующем соотношении компонентов , мас.%: углерод 0,15-0,25; кремний 0,10-0,40; марганец 0,20-0,50; хром 0,0-10,0; никель 0,1-0,4; ванадий 0,20-0,40: молибден 2,5-3.5; вольфрам 4,5-6,0; кобальт 8,5-10,0; кальций 0,001-0,005; магний 0,001-0,005; железо остальное. Применение стали обеспечивает повышение стойкости инструментов, 1 табл.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э С 22 С 38/52ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4850373/02

-(22) 05.06.90 (46) 30.03.92, Бюл. М 12 (71) Центральный научно-исследователь- ский институт материалов (72) В.И.Сулацков, Б.Н.Мангасаров, Ф.ММурасов, C.È.Øàxìèí, М.С.Сагадеев и

В.А. Меркулов (53) 669.14.018.258.8-194(088.8) (56) ГОСТ 5950-73, Сталь 4Х5МФ1C. (54) ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ (57) Изобретение относится к металлургии, в частности к инструментальной стали для изготовления деталей . пресс-форм. Цел ь

Изобретение относится к металлургии, а именно к материалам, работающим в условиях циклически изменяющихся нагрузок и температур, коррозионного воздействия литейных алюмомагниевых сплавов, и может быть использовано для изготовления деталей пресс-форм при литье под давлением.

Известна сталь марки 38Х2В8 (ГОСТ

5950-73, сталь инструментальная легированная), имеющая следующий состав, мас. :

Углерод 0,30-0,40

Кремний 0,15-0,40

Марганец 0,15-0,40

Хром 2,2-2,7

Вольфрам 7,5-8,5

Ванадий 0,2 — 0,5

Железо Остальное

Недостатком данной стали является низкое сопротивление разгару и повышенное охрупчивание. Кроме того, сталь имеет относительно высокий коэффициент линейного расширения и низкую теплопро5UЬ 1723188 А1 изобретения — повышение эксплуатационной стойкости при контакте с жидкими ал юмомагниевыми расплавами в условиях циклических нагрузок. Сталь дополнительно содержит вольфрам, кобальт, кальций и магний при следующем соотношении компонентов, мас. : углерод 0,15 — 0,25; кремний 0,10 — 0,40; марганец 0,20-0,50: хром

0,0 — 10,0; никель 0,1-0,4; ванадий 0,20 — 0,40; молибден 2,5-3,5; вольфрам 4,5 — 6.0; кобальт 8,5-10,0; кальций 0,001-0,005; магний

0,001-0,005; железо остальное. Применение стали обеспечивает повышение стойкости инструментов, 1 табл. водность, что также приводит к уменьшению ее сопротивления разгару.

Наиболее близкой к предлагаемой является сталь марки 4Х5МФ1С (ГОСТ 5950 — 73, сталь инструментальная легированная) следующего химического состава, мас. :

Углерод 0,37 — 0,44

Кремний 0,8 — 1,2

Марганец 0,15 — 0.40

Хром 4,5-4,5

Ванадий 0,8 — 1,1

Молибден 1,2-1,5

Железо Остальное

Эта сталь обладает меньшей анизотропией механических свойств, хорошей разгаростойкостью и поэтому является наиболее распространенным материалом для изготовления пресс-форм.

Однако эта сталь характеризуется недостаточной эксплуатационной стойкостью в жидких алюмомагниевых расплавах в условиях циклических нагрузок, что приводит к

1723188 размыванию формообразующих деталей пресс-форм.

Недостатком этой стали являются также высокие деформации инструмента при термической обработке, что приводит к отбраковке форм на стадии изготовления, Цель изобретения — повышение эксплуатационной стойкости при контакте с жидкими алюмомагниевыми расплавами в условиях циклических нагрузок.

Поставленная цель достигается тем, что в сталь, содержащую железо, углерод, марганец, кремний; хром, никель. молибден, ванадий, дополнительно вводят вольфрам, кобальт, кальций и магний при следующем соотношении компонентов, мас, :

Углерод 0,15-0,25

Кремний 0,10-0,40

Марганец . 0,20-0,50

Хром 8,0-10,0

Никель 0,1 — 0,4

Ванадий 0,20 — 0,40

Молибден 2.5-3,5

Вольфрам 4,5-6,0

Кобальт 8,5 — 10,0

Кальций 0,001 — 0,005

Магний 0.001-0,005

Железо Остальное

Отличительным признаком предлагаемой стали, определяющим новизну, является введение в сталь кобальта в количестве

8,5-10,0, обеспечивающем повышение жароп рочности и теплоустойчивости прессформ. Кроме того, дополнительный ввод кальция и магния способствует повышению жаропрочности стали за счет нейтрализации отрицательного воздействия серы и фосфора.

В дальнейшем химическая формула предлагаемой стали обозначается как

20Х10МЗВ5К10Ф.

Пределы содержания кобальта определяются из следующих предпосылок. Нижний предел (8,5ф>) — минимальное содержание, обеспечивающее повышение эксплуатационной стойкости по сравнению с известной сталью в 13-2,0 раза. Верхний предел (10 ) определяется из условия экономической целесообразности.

Вольфрам в предлагаемой стали (с нижним содержанием углерода), не входя в состав упрочняющих фаз, но присутствуя в твердом растворе, повышает ее термическую стойкость, т.е. тормозит процесс разупрочнения при высоких температурах. задерживая коагуляцию и рекристаллизацию.

Введение кальция и магния s количестве 0,001-0,005$ определяется из расчсета связывания серы и фосфора, присутствующих в стали, в количествах не более 0,015 и

0,025 соответственно.

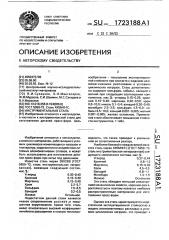

Опробование предлагаемой и известной сталей осуществляли на опытно-механическом заводе (r.ÑàëàBàò).

Сталь выплавляли в индукционной печи с основной футеровкой емкостью 500 кг на обычных шихтовых материалах и разливали в металлические изложницы на слитки массой 250 кг. После ковки при температуре

1050 — 900 С осуществляли охлаждение в зо-. ле или в печи, после охлаждения — отжиг (850-900 С) и отпуск с 670 С. Закалка: нагрев до 1130-1150 С, охлаждение в масло в до 61 HRC. Пресс-формы использовали для получения отливок из магниевого сплава следующего состава, мас.%: Mg — основа; Al

8,0 — 8;7; Мп 0 3; Zn 0,5. Температура расплава 610 — 620 С. Расплав под давлением

400 кг/см подавали в пресс-форму с пег риодично.стью 4-5 с.

Стойкость пресс-форм оценивали по суммарному количеству сьемов до появления первых бракованных отливок.

В таблице приведены результаты ана20

25 лиза стойкости пресс-форм из предлагаемой стали на нижнем, среднем и верхнем пределах легирования (варианты 1, 2 и 3).

Данные таблицы свидетельствуют о преимуществе предлагаемой стали.

Эксплуатационная стойкость пресс30 форм, изготовленных из стали и редлагаемого состава, в 3,5 — 4,0 раза выше стойкости пресс-форм из известной стали марки

4Х5МФ1С.

Формула изобретения

Инструментальная сталь, содержащая

0 углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, о т л и ч а ю щ ая с я тем, что, с целью повышений эксплуатационной стойкости при контакте с жидкими алюмомагниевыми расплавами в условиях

5 циклических нагрузок, она дополнительно содержит вольфрам, кобальт, кальций и магний при следующем соотношении компокентов, мас,Я:

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Ванадий

Вольфрам

Кобальт

Кальций

Магний

Железо

0,15-0,25

0,10-0,40

0,20-0,50

8,0 -10,0

0,1-0,4

2,5-3,5

0,20-0,40

4,5-6,0

8,5-10,0

0,001-0,005

0,001 — 0,005

Остальное

15 течение 30 мин. Отпуск — 600 — 750 С. Твердость колебалась для разных составов от 42

1723188

Состав стали, масА

Варианты

Са ИВ V Pa

f- т т".—..3 - Г 1" I с si

015 0 10

0,20 0,25

0,25 0,40

47

46

52

232,2

24 1 i 3

243,3

0,35 9,0 0,2 3,0 5,2 9,25

0,50 10,0 0,4 3,5 6,0 10,0

Составитель Б.Мангасаров

Техред M.Ìîðãåíòàë . Корректор A,Îñàóëåíêî

Редактор МЛетрова

Заказ 1046 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открЬ1тиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101.... ....1... I..

0,005 0,005 0,40

° ардос та toclNI армообработки ИВС 6ООВС

HRC

Стоокоств красс 0ормi ао мчастао съаиоа i Tac e