Установка для получения фильтр-полотна

Иллюстрации

Показать всеРеферат

Изобретение относится к фильтроизготовительному производству. Цель изобретения . - повышение качества продукции. Сущность изобретения заключается в том, что предлагаемая установка содержит растворный контур с арматурой для подачи раствора волокнообразующего полимера, пневмоколлектор с арматурой для подачи пневмоагента распыления, вентиляционный коллектор с кондиционирующей арматурой , электропитающую сеть с силовой и заземляющими шинами, технологическую туннельную камеру с боковыми стенками и торцовыми проходами, оснащающую камеру напольную волокнопрядильную гребенку волокнообразователя с форсунками, укомплектованными электродными волокнометателями, потолочный электродный волокнопритягиватель, полотнопротягивающий транспортер с полотнорасправочным органом и рекуперационный коллектор с воздухоотсосом отработанной атмосферы. Новым в установке является то, что электродный волокнопритягиватель образован панельным воздухозаборным коробом. Этот короб включен в воздухоотсос, Полотнорасправочный орган полотнопротягивающего транспортера образован перфорационным полем воздухопропускной решетки воздухозаборного короба. Решетке придана форма обратного цилиндрического свода. Боковые стенки технологической камеры выполнены модульными. В этих стенках каждый из модулей выполнен в виде оконных створок, связанных тягами с шарнирными рычагами волокнообразователей. Тяги и рычаги сопряжены с заземляющей шиной, с кранами пневмоколлектора и с кранами растворного контура. При этом последние краны выполнены из диэлектрического материала. 2 ил. СО с VI ю со ю ю ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 D 04 Н 1/56

ГОСУДАРСТВЕ ННЪ| Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4809868/12 (22) 04.04.90 (46) 30.03.92. Бюл. № 12 (71) Центральное проектно-конструкторское и технологическое бюро химического машиностроения (72) А,П.Константинов, В,Е,Ручков, В,Т.Ма-. кеев, А.П,Перов, А.Ф.Пестун и О.А.Щербакова (53) 677.051.48 (088.8) (56) Европейский патент ¹ 0132376, кл. 0 04 Н 3/16, 1980, Заявка Франции N 2370814, кл. D 04 Н 1/56, 1969, (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ

ФИЛЬТР-ПОЛОТНА (57) Изобретение относится к фильтроизготовительному производству. Цель изобретения — повышение качества продукции.

Сущность изобретения заключается в том, что предлагаемая установка содержит растворный контур с арматурой для подачи раствора волокнообразующего полимера, пневмоколлектор с арматурой для подачи пневмоагента распыления, вентиляционный коллектор с кондиционирующей арматурой, электропитающую сеть с силовой и заземляющими шинами, технологическую

Изобретение относится к технике для осуществления технологических процессов, в особенности к технике для получения фильтровальных тканей.

Известна установка для получения текстильного материала, которая содержит напорную волокнопрядильную гребенку с

„„ Ж„„1723225 А1 туннельную камеру с боковыми стенками и торцовыми проходами, оснащающую камеру напольную волокнопрядильную гребенку волокнообразователя с форсунками, укомплектованными электродными волокнометателями, потолочный электродный волокнопритягиватель, полотнопротягивающий транспортер с полотнорасправочным органом и рекуперационный коллектор с воздухоотсосом отработанной атмосферы.

Новым в установке является то, что электродный волокнопритягиватель образован панельным воздухозаборным коробом. Этот короб включен в воздухоотсос, Полотнорасправочный орган полотнопротягивающего транспортера образован перфорационным полем воздухопропускной решетки воздухозаборного короба. Решетке придана форма обратного цилиндрического свода. Боковые стенки технологической камеры выполнены модульными. В этих стенках каждый из модулей выполнен в виде оконных створок, связанных тягами с шарнирными рычагами волокнообразователей. Тяги и рычаги сопряжены с заземляющей шиной, с кранами пневмоколлектора и с кранами растворного контура, При этом последние краны выполнены из диэлектрического материала. 2 ил. форсуночными головками, укомплектованными электродными волокнометателями, потолочный электродный волокнопритягиватель и межэлектродный волокнонакопительный орган.

Особенностью такой установки является то,.что ее форсуночные головки выполне1723225

10

50 ны без продувки, неукомплектованы пневмоколлектором. Это не позволяет увеличить интенсивность формирования волокон за счет дополнительного воздействия на раствор пневмоагента. В конечном итоге известная установка обладает ограниченной производительностью.

Принятая за прототип установка содержит растворный контур с арматурой для подачи раствора волокнообразующего полимера, пневмоколлектор с арматурой для подачи пневмоагента распыления, вентиляционный коллектор системы кондиционирования, электропитающую сеть с силовой и заземляющей шинами, технологическую туннельную камеру, оснащающие указанную камеру боковые ограждения, торцовые проходы, гребенки напольных волокнопрядильных головок с электродными волокнометателями, потолочный электродный волокнопритягиватель, межэлектродный волокнонакопительный орган, транспортер, протягивающий полотно расправочными органами, коллектор отсоса и рекуперационную систему для улавливания обработанного растворителя и вентагента.

Особенностью принятой за прототип установки является то, что потолочный электродн ый волокнопритяги ватель вы пол нен обособленным от коллектора воздухоотсоса. Конструкции их автономны и разнесены в различные точки рабочей камеры, Размещение электродного волокнопритягивателя и воздухоотсоса в разных местах камеры приводит к несовпадению направлений электростатического и аэродинамического воздействия на витающие в камере формируемые волокна и к образованию в силу этого "свилей", способных ухудшить качество получаемого полотна.

Особенностью прототипа является также то, что полотнорасправочные органы смонтированы непосредственно на полотноотводящем транспортере и выполнены в виде средств вспомогательной конвейерной оснастки. Загромождение технологической камеры вспомогательной конвейерной оснастки обусловливает перегораживание ее сечения для прохода потока вентагента, что приводит к аэродинамическому возмущению этого потока, следовательно, к образованию локальных областей аэродинамического столкновения витающих в технологической камере волокон и к загрязнению волокнистыми комками как получаемого полотна, так и самой камеры.

Кроме этого, особенностью прототипа является то, что боковые ограждения выполнены цельными и лишены окон, Отсутствие на боковых ограждениях окон не позволяет производить внутритехнологическую очистку волокнопрядильных головок с ненарушенным режимом работы из-за забивки каплями засохшего полимера и других частиц. Нарушение режима работы волокнопрядильных головок приводит к ухудшению качества получаемого полотна.

Основным недостатком принятой за прототип установки ввиду указанных особенностей является необеспеченность получения ею продукции повышенного качества.

Целью изобретения является повышение качества продукции.

Для достижения поставленной цели потолочный электродный волокнопритягиватель образован панельным воздухозаборным коробом воздухоотсоса, а полотнорасправочный орган полотнопротягивающего транспортера образован перфорационной воздухоп ропускной решеткой указанного короба, выполненной в виде обратного цилиндрического свода, причем боковые стенки технологической камеры выполнены модульными, в которых каждый иэ модулей выполнен в виде оконных створок, связанных тягами с шарнирными рычагами волокнообразователей (для подсоединения их клемм с заземляющей шиной и для взаимодействия с кранами волокнообразующего раствора полимера), кранами пневмоагента распыления. Эта блокировка необходима для снятия напряжения электростатического заряда, прекращения подачи раствора полимера и воздуха распыления при выводе гребенок волокнообразователей из камеры в зону обслуживания для чистки, замены форсунок, причем краны раствора полимера выполнены из диэлектрика для прекращения подачи как раствора полимера, так и высокого напряжения.

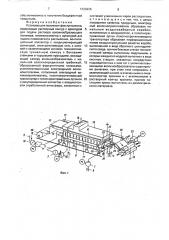

На фиг.1 изображена структурная схема установки; на фиг.2 — компоновка основных узлов одного из рабочих модулей туннельной технологической камеры.

Предлагаемая установка содержит растворный контур с арматурой для подачи раствора волокнообразующего полимера. В состав контура с арматурой входит растворозаборная магистраль 1, насосная станция

2, фильтр 3, рукавная электроизоляционная вставка 4 и распределительный коллектор 5 с модульной разводкой. Установка содержит.также пневмоколлектор с арматурой для подачи пневмоагента распыления, В него входит воздухозаборная магистраль 6„ компрессорная станция 7 и распределительный коллектор 8 с модульной разводкой

В установку включен также вентиляционный коллектор с кондиционирующей арматурой, включающей воздухозаборную магистраль

1723225

10

20

30

9, фильтр 10, вентстанцию 11 и магистраль

11. Кроме этого. в установку включена электропитающая сеть с силовой шиной 13 высокого напряжения и заземляющей шиной

14. Силовая шина 13 посредством клемм 15 подсоединена к распределительному коллектору 5 (с модульной разводкой растворного контура). Коллекторы 5, 8, магистраль

12, силовая шика 13, заземляющая шина 14 находятся под туннельной технологической камерой 16, Камера 16 оснащена выполненными модульными боковыми стенками с оконными створками 17, торцовыми проходами и рекуперационным коллектором с воздухоотсосом 1 8 отработанной атмосферы для улавливания паров отработанного растворителя. На входе с.торца камеры 16 смонтировано размоточное устройство 19 для подачи с рулона 20 требуемой для образования фильтрполотна 21 марлевой подложки 22. На выходе из камеры установлено устройство 23 намотки фильтрполотна в рулон, оснащенное игольчатым транспортером 24, обеспечивающим передачу фильтрполотна 21 из камеры в устройство

23 намотки. Внутри камеры 16 размещены волокнообразователи 25 на прядильных гребенках для фиксации форсуночных головок 26, включающих электродные волокнометатели 27. В верхней части камеры расположен электродный волокнопритягиватель 28, образованный панельным воздухозаборным коробом, у которого воздухозаборной решетке придана форма обратного цилиндрического свода камеры.

В верхней части камеры расположен также воздухоотсос 18 рекуперационного контура и полотнорасправочный орган 29 полотнопротягивающего транспортера 30. Полотнорасправочный орган 29 образован перфорационным полем воздухопропускной решетки воздухозаборного короба, имеющей, как указано выше, цилиндрическую выпуклую форму и входящей как составной элемент в волокнопритягиватель

28. Полотнопротягивающий транспортер 30 образован двумя контурами клуппных цепей с клуппами 31. Между внутренними витками ветвей клуппных цепей расположен волокнопритягиватель 28, по цилиндрической поверхности которого размещена поверхность поля контакта марлевой подложки 22 в камере 16 с воздухопропускной решеткой. Створки 17, образующие боковые стенки камеры, связаны посредством тяг 32 и рычагов 33 с волокнообразователями 25. При этом они сопряжены с заземляющей шиной 14 и с кранами .34 пневмоагента распыления. Тяга 35, связывающая кран 36 подачи волокнообразующего раствора полимера с запорным фиксатором 37 створки 17. сопряжена с краном 36 через фиксатор 37. Силовая шина 13 связана с коллектором 5 волокнообразователя 25 через столб раствора полимера, пребывающего в растворном коллекторе. Кран 36 этого коллектора выполнен из диэлектрика и смонтирован как прерыватель подачи раствора полимера и цепи высокого напряжения. В электропитающую сеть включена клемма 38, сопряженная с заземляющей шиной 14.

Предлагаемая установка работает следующим образом.

Подготавливают марлевую подложку

22, на поверхности которой формируют фильтрполотно. Параллельно производят подготовку всех технологических систем.

Подложку 22 в рулоне устанавливают в размоточное устройство 19. Переднюю кромку подложки заправляют вручную в клуппы 31 транспортера 30, Включают привод 39 транспортера. Захватывание подложки клуппами и протягивание ее через технологическую камеру происходит автоматически. После подготовки к.работе всех технологических систем включением через силовую шину 13 ка установку подают высокое напряжение, Включают вентстанцию 11 системы кондиционирования камеры и компрессорную станцию 7 подачи сжатого воздуха- на распыление. Затем включают насосную станцию 2 подачи волоккообразующего раствора полимера. С началом ра5оты форсунок волокнообразователей 25 установку переключают на автоматический режим работы. Оператор в процессе обслуживания следит за работой форсуночных головок 26 волокнообразователей 25. В случае засорения или неисправности форсуночных головок 26 оператор (при выведении волокнообразователя 25 в зону обслуживания для проверки и чистки) поворотом фиксатора 37 отмыкает створку 17. При этом он тягой 35. закрывает кран 36 и прекращает подачу волокнообразующего раствора полимера. Он также при этом прерывает цепь подачи высокого напряжения. Последующим продолжением открытия створки 17 оператор выводит волокнообразователь 25 в зону об.служивания. При этом оператор клеммой 38 и заземляющей шиной 14 снимает электростатический заряд с волокнообразователя

25. Он также невольно закрытием крана 34 прекращает подачу сжатого воздуха распылителя, Техническими преимуществами предлагаемой установки по сравнению с прототипом я вля ются ее повышенная безопасность для работающего персонала и

1723225

31 обеспечиваемость получения бездефектной продукции.

Формула изобретения установка для получения фильтр-полотна, содержащая растворный контур с арматурой 5 для подачи раствора волокнообразующего полимера, пневмоколлектор с арматурой для подачи пневмоагента распыления, вентиляционный коллектор с кондиционирующей арматурой, электропитающую сеть с сило- 10 вой и заземляющими шинами, технологическую туннельную камеру с боковыми стенками и торцовыми проходами, оснащающий камеру волокнообразователь с на-, польной волокнопрядильной гребенкой; 15 образованной форсуночными головками, укомплектованными электродными волокнометателями, потолочный электродный во-. локнопритягиватель, полатнопротягивающий транспортер с полотнорасправочным органом 20 и рекуперационный коллектор с воздухоотсосом отработанной атмосферы, связанным с системой улавливания паров растворителя, отличающаяся тем, что, с целью повышения качества продукции, электродный волокнопритягиватель образован панельным воздухозаборным коробом, включенным в воздухоотсос, а полотнорасправочный орган полотнопротягивающего транспортера образован перфорационным полем воздухопропускной решетки короба, выполненной в виде обратного цилиндрического свода, причем боковые стенки технологической камеры выполнены модульными, в которых каждый из модулей выполнен в виде оконных створок, связанных посредством подсоединенных к ним тяг с укомплектовывающими волокнообразователи шарнирными рычагами, при этом тяги сопряжены с заземляющей шиной, в ключенными в пневмоколлектор кранами и с включенными в растворный контур кранами, причем последние краны выполнены из диэлектрического материала.

Составитель А,Константинов .

Редактор Л,Павлова Техред М.Моргентал Корректор Н.Ревская

Заказ 1047 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101