Способ проведения процесса тепломассообмена

Иллюстрации

Показать всеРеферат

Изобретение относится к технике разделения и очистки веществ дистилляцией , ректификацией, в частности, к способам проведения процессов тепломассообмена с большим расходом жидкости , и может быть использовано в химической, нефтяной и других отраслях промышленности. Изобретение позволяет расширить диапазон устойчивого проведения процесса тепломассообмена и повышения его эффективности за счет снижения неравномерности распределения жидкости, создания дополнительной зоны контакта фаз и увеличения межфазной поверхности. Это достигается тем, что в способе проведения процесса тепломассообмена в системе газ (пар) - жидкость на нескольких ступенях контакта, включающем разделение на каждой ступени движущегося объема газа (пара) на два потока, эмульгирование одним из них жидкости с контактом газа (пара) и жидкости в прямоточном режиме, эмульгированную жидкость делят на два потока, один из которых контактирует с газом (паром) в перекрестном токе на всем протяжении ступени контакта, а другой отбирают на ступени контакта с постоянным равномерно распределенным расходом и /Л подвергают контакту в противотоке с потоком газа (пара), при этом объемная доля газа (пара), контактирующего в прямотоке с жидкостью, по отношению t к всему объему газа (пара) составляет 0,05-0,75, а объемная доля жидкости, контактирующей в противотоке с газом (паром), по отношению к всему объему жидкости составляет 0,1-0,9 1 ил, 1 табл,- ЈЈ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (gg)5 В 01 D 3/00

ОЛИСАНИЕ ИЗОБРЕТЕНИ

Н А BTGPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4779137/26 (22) 05.01.90 (46) 07.04.92. Бюл. № 13 (71) Государственный научно-исследовательский и проектный. институт метанола и продуктов органического синтеза и Институт общей и неорганической химии им. Н,С, Курнакова (72) IT.Ô. Бондарь, З.Н, Иемедляев, Н.Н. Кулов и Г.N. Принь (53) 66.015.23(088.8) (56) Авторское свидетельство СССР № 424573, кл. В 01 D 3/00, 1974, (54) СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ТЕПЛОМАССООБМЕНА (57) Изобретение относится к технике разделения и очистки веществ дистилляцией, ректификацией, в частности, к способам проведения процессов тепло- массообмена с большим расходом жидкости, и может быть использовано в химической, нефтяной и других отраслях промышленности. Изобретение позволяет расширить диапазон устойчивого проведения процесса тепломассообмена и повьппения его эффективности за счет снижения неравномерности распределеИзобретение относится к технике разделения и очистки веществ дистилляцией, ректификацией, абсорбцией, в частности к способам проведения процессов тепломассообмена с большим расходом жидкости, и может быть использовано в химической, нефтяной и других отраслях промышленности.

„,SU 1724300 А 1

2 ния жидкости, создания дополнительной зоны контакта фаз и увеличения межфазной поверхности, Это ростигается тем, что в способе проведения процесса тепломассообмена в системе газ (пар) — жидкость на нескольких ступенях контакта, включающем разделение на каждой ступени движущегося объема газа (пара) на два потока, эмульгирование одним из них жидкости с контактом газа (пара) и жидкости в прямоточном режиме, эмульгированную жидкость делят на два потока, один из которых контактирует е газом (паром) в перекрестном токе иа всем протяжении ступени контакта, а другой отбирают на ступени контакта с постоянным равномерно распределенным расходом и подвергают контакту в противотоке с потоком газа (пара), при этом объемная доля газа (пара), контактирующего в прямотоке с жидкостью, по отношению к всему объему газа (пара) составляет

0,05-0,75 а объемная доля жидкости, контактирующей в противотоке с газом (паром), по отношению к всему объему жидкости составляет О, 1-0,9. 1 ил., 1 табл, Известен способ организации потоков е в массообменном аппарате с противоточным контактированием газа (пара) и жидкости с разделением потока газа (пара) на равные части, поочередном контакте их с потоком жидкости и дальнейшим их объединением.

3 172

Недостатками данного способа являются узкий диапазон устойчивого и эффективного проведения процесса мас сообмена и невозможность обработки газом (паром) больших объемов жидкости в связи с возникающими трудностями в распределении rasa в жидкости и создания развитой межфазной поверхности. Кроме того, недостаточна эффективность процесса массопередачи, поскольку на каждой ступени контактирует лишь полонина всего объема газа (пара), а вторая половина байпасирует.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ проведения процесса массообмена, включающий разделение газовой (паровой) фазы на два потока, одним из которых предварительно эмульгируют жидкость, а другим потоком инжектируют полученную эмульсию.

Известный способ позволяет несколько повысить эффективность процесса массопередачи благодаря интенсивному перемешиванию и контакту фаз при развитой, межфазной поверхности за счет эмульгирования газом (паром) жидкости, Однако при инжектировании газом (паром) эмульсии на второй стадии способа осуществляется прямоточное движение фаз, которое является недостаточно эффективным с точки зрения интенсивности массообмена и диапазона устойчивого и эффективного проведения процесса массообмена. Кроме того, из-за больших объемов газа (пара), требуемых для инжектирования эмульсии подобным способом, невозмож. но обрабатывать большие объемы жидкости.

Целью изобретения является расширение диапазона устойчивого проведения процесса тепломассообмена и повышение его эффективности за счет снижения неравномерности распределения жидкости, создания дополнительной зоны контакта фаз и увеличения межфазной поверхности.

Согласно способу проведения процесса тепломассообмена в системе газ (пар) - жидкость на нескольких ступенях контакта, включающему разделение на каждой ступени движущегося объема газа (пара) на два потока, эмульгирование одним из них жидкости с контактом газа (пара) и жидкости в прямоточном режиме, эмульгированную °

4300 4 жидкость делят на два потока, один из них контактирует с газом (паром) в перекрестном таке на всем протяжении ступени контакта, а другой отбирают на ступени контакта с постоянным равномерно распределенным расходом и подвергают контакту в противотоке с потоком rasa (пара), при этом объемр ная доля газа (пара), контактирующего в прямотоке с жидкостью. по отношению к всему объему газа (пара) составлляет 0,05-0,25, а объемная доля жидкости, контактирующей в противотоке с

15 газом (паром), по отношению к всему объему жидкости составляет О, 1-0,9, На чертеже представлена схема, реализующая предлагаемый способ.

Способ осуществляют следующим об20 разом.

Объем движущегося газа (пара) 1 делят на два потока 2 и 3, причем поток 2 газа (пара) на первой стадии способа эмульгирует поток 4 жид25 кости, поступающей на ступень. В результате этого образуются поток 5. эмульсии жидкости, подаваемый на вторую стадию способа, и поток 6 раза (пара). В качестве устройств, 30 создающих эмульсию жидкости, на первой стадии способа могут использоваться такие устройства как инжекторы, контактные тарелки, работающие в беспровальном режиме, и.т.п.

Поток газа (пара) на второй стадии способа контактирует в перекрестном токе с эмульгированным потоком 5 жидкости, который после взаимодействия делится на потоки 8 и 9. Причем один

40 из них, а именно поток 8 жидкости, отбирают на ступени контакта с постоянным равномерно распределенным расходом. Поток .8 жидкости при контакте с потоком 3 газа (пара) образует до45 полнительную зону контакта фаз. Поток

10 жидкости, полученный объединением потоков 8 и 9 жидкости, а также поток

11 газа (пара), полученный объединением потоков 6 и 7 газа (пара), вы5р водятся со ступени контакта. Все приемы в указанной последовательности обеспечивают оптимальное распределение жидкости, создают дополнительную зону контакта фаз с одновременным

55 увеличением межфазной поверхности, В качестве устройств, реализующих вторую стадию способа, можно использовать контактные тарелки, работающие в провально-переливном режиме, как

4300

Способ опробован на экспериментальной, специально созданной установке

Ф работающей в условиях десорбции диоксида углерода иэ воды потоком воздуха. Установка позволяет проводить экспериментальные исследования при 1 нагрузках по газу 150-1500 м /ч и жидкости 0,3-10,0 м /ч. Эффективность массопередачи оценивается по КПД по

Мерфри Ец, который определяется по концентрации СО в поступающей на сту5 172 с элементами, в которых попеременно осуществляется слив жидкости и проход газа (пара), так и с элементами спеУ циально предназначенными для слива жидкости.

Оптимальной объемной долей газа (пара), контактирующего в прямотоке с жидкостью, по отношению к всему объему газа (пара) является величина

0,05-0,25, а оптимальной объемной долей жидкости, контактирующей в противотоке с газом (паром), по отношению к всему объему жидкости — величина

О, 1-0,9.

При уменьшении объемной доли газа (пара) ниже 0,05 имеет место недостаточная эмульгация жидкости газом, что ведет к небольшому газосодержанию на второй стадии способа и нарушению гидравлически оптимальных режимов.

При увеличении объемной доли газа (пара) сверх 0,25 наблюдается недостаточная эффективность массопередачи ввиду того, что контактирование в прямотоке менее эффективно, чем в противотоке.

При уменьшении объемной доли жидкости менее О, 1 начинают сказываться трудности распределения газа (пара) в больших объемах жидкости, контактирующих в перекрестном токе, а при увеличении объемной доли жидкости сверх 0,9 — трудности распределения газа (пара) в очень малых объемах жидкости, что и в первом и во втором случаях ведет к сужению диапазона устойчивого и эффективного проведения процесса массообмена и снижению его эффективности.

Кроме того, при отклонении объемных количеств от предлагаемых наблюдаются резко возрастающие градиенты газосодержания на второй стадии способа, ведующие к прорыву потоков газа (пара) и усилению неравномерности распределения фаз. пень контакта и уходящей со ступени контакта жидкости.

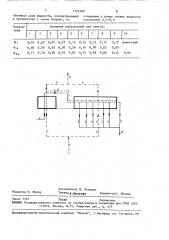

Пример, Расход газа составляет 700 м /ч, расход жидкости — 5,0 м /ч объемная доля газа, контактирующего в прямотоке с жидкостью, по отношению к всему объему газа (a ) составляет 0 15 а объемная доля жидкости, контактирующая в противотоке с газом (дополнительная зона контакта фаэ второй стадии), по отношению к всему объему жидкости (Й,) составляет 0,5.

Полученная эффективность массопередачи (КПД по Иерфри) F.ù = 0,85.

Результаты опытов с разными соотношениями количеств газа (пара) и жидкости сведены в таблицу.

Данные таблицы подтверждают, что

20 максимальный эффект достигается именно в указанных интервалах соотношений объемных долей газа в жидкости.

При экспериментальных исследова25 ниях для реализации первой и второй стадий способа применялись различные устройства, на которых получены тождественные результаты.

ЗОФормула изобретения

Способ проведения процесса тепломассообмена в системе газ (пар) — жидкость на нескольких ступенях контакта, включающий разделение на каждой ступени движущегося объема газа (пара) на два потока, эмульгирование одним из них жидкости с контактом газа (пара) и жидкости в прямоточном ре4О жиме, отличающийся тем, что, с целью расширения диапазона устойчивого проведения процесса тепломассообмена и повышения его эффективности за счет снижения неравномер45 HocvH распределения EHpKocTH ° ния дополнительной зоны контакта фаз и увеличения межфазной поверхности,. эмульгированную жидкость делят на два потока, один из которых контактирует

5р с газом (паром) в перекрестном токе на всем протяжении ступени контакта, а другой .отбирают на ступени контакта с постоянным равномерно распределенным расходом и подвергают контакту в противотоке с потоком газа (пара), при этом объемная доля газа (пара), контактирующего в прямотоке с жидкостью, по отношению к всему объему газа (пара) составляет 0,05-0,25, а

1724300 объемная доля жидкости, контактирующей отношению к всему объему жидкости в противотоке с газом (паром), по составляет О, 1-0,9, Э

Показа тели

Значения показателей для опытов, 2 3 4 5 6 7 8

0,15 Известный

0(, Ыж

0,95

0,45 0,64

Составитель П, Бондарь

Техред д «равчк КорректорС, Некмар

Редактор И„Шулла

Заказ 1 f 31 Тираж Подписное

ВНИИПИ Государственного комитета IIo изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

0,05 0,25 0,03 0,27

0,50 0,50 0,50 0,50

0,77 0,70 0,58 0,55

0,15 0,15 0,15 0,15

050 010 090 005

0,85 0,75 0,68 0,66

l

}1