Способ изготовления полых изделий с отводами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к обработке эластичными средами, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из тонкостенных трубчатых заготовок. Цель изобретения - повышение качества изделий за счет снижения разнотолщинности отво2 , дов. Полуфабрикат 16 с выпучиной помещают в штамп. Формируют отвод путем воздействия матрицей 14. Рабочая полость матрицы 14 соответствует форме отвода. Внутреннее давление эластичной среды определяется при этом из соотношения ,8 osS/R, i где GS предел текучести материала трубчатой заготовки с учетом упрочнения; S - толщина стенки отвода; R - радиус отвода. Поддержание внутреннего давления на экспериментально определенном уровне позволяет предотвратить потерю устойчивости детали. Способ рекомендуется использовать при изготовлении тройников из особотонкостенных трубчатых заготовок, 1 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s В 21 С 37/29

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2, ЬЗ

А

О

Ql (21) 4403142/27 (22) 04,04.88 (46) 07.04.92, Бюл, ¹ 13 (72) С.А.Зрбейгель, Э.И.Письменный, А.Г.Калиниченко и Ю.А.Канишов (53) 621.774.72 (088.8) (56) Авторское свидетельство СССР № 605659, кл. В 21 С 37/29, 1975. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХДЕТАЛЕЙ С ОТВОДАМИ (57) Изобретение относится к обработке металлов давлением, в частности к обработке эластичными средами, и можетбытьиспользовано в различных отраслях машиностроения при изготовлении деталей из то н косте н н ых трубчатых за гота во к. Цель изобретения — повышение качества изделий за счет снижения разнотолщинности отво„„5U„„1724405 А1 дов, Полуфабрикат 16 с выпучиной помещают в штамп. Формируют отвод путем воздействия матрицей 14. Рабочая полость матрицы 14 соответствует форме отвода.

Внутреннее давление эластичной среды определяется при этом из соотношения

q=0,8 osS/R,, где оз — предел текучести материала трубчатой заготовки с учетом упрочнения; S —; R— радиус отвода. Поддержание внутреннего давления на экспериментально определенном уровне позволяет предотвратить потерю устойчивости детали. Способ рекомендуется использовать при изготовлении тройников из особотонкостенных трубчатых заготовок, 1 з. и. ф-лы, 2 ил.

1724405

25

Изобретение относится к области обработки металлов давлением, в частности к обработке эластичными средами, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из тонкостенных трубчатых заготовок.

Цель изобретения — повышение качества изделий за счет снижения разнотолщинности отводов.

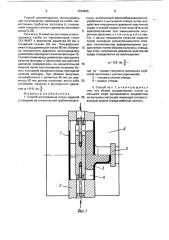

На фиг. 1 изображено устройство в исходном (верхняя половина) и конечном (нижняя половина) положениях, предназначенное для формообразования выпучины; на фиг. 2 — то же, для окончательной штамповки отвода.

Способ осуществляется следующим образом.

На первом этапе формуют полуфабрикат с выпучиной отвода в следующей последовательности. Заготовку 1 располагают внутри устройства, При перемещении приводных пуансонов 2 эластичный наполнитель 3 сжимается и просходит формообразование детали, а излишний объем части формующего пунсона— металлического стержня 4 перемещается по впадинам приводных пуансонов 2 и не препятствует процессу формообразования.

Форма выпучины отвода задается упором 5 и контуром матрицы 6 и определяется особенностями ее формообразования на этапе окончательной штамповки.

Затем осуществляют окончательную штамповку в устройстве, включающем две полуматрицы 7, эластичный наполнитель 8 с кольцевыми вытачками 9, пуансоны 10 и

11 с полостями 12 для размещения излишнего объема эластичной среды, на выходе которых усатновлены фильеры 13, матрицу

14, установленную по посадке скольжения в полости для формуемого отвода полуматриц 7, а также клиновой механизм 15, жестко связанный с пуансоном 10, Способ осуществляют следующим образом, Отформованный полуфабрикат 16 с выпучиной отвода располагают в устройстве для окончательной штамповки. При перемещении пуансонов 10 и 11, происходит деформирование материала эластичного наполнителя, в результате чего он заполняет внутреннюю полость выпучины. При этом прилегающие к торцовой части заготовки поверхности прижимаются к матрице за счет вытачек в эластичном наполнителе, Поступлению эластичного наполнителя в полости 12 пуансонов 10 и 11 препятствуют фильеры. При достижении давления наполнителя заданной величины начинается его истечение в полости 12 пуансонов 10 и 11.

В этом случае последующее перемещение пуансонов 10 и 11 не вызывает роста давления эластичного наполнителя, т. е, оно поддерживается на постоянном уровне.

Одновременно с началом истечения эластичного наполнителя в полости 12 пуансонов 10 и 11 клиновой механизм 15 входит в соп ри кос но вен ие с матрицей 14. П роисходит процесс воздействия на выпучину с матрицей 14, рабочая поверхность которой соответствует форме формообразуемого отвода. Процесс воздействия при необходимости может быть повторен несколько раз при уменьшающемся внутреннем диаметре матрицы. Внутреннее давление эластичного наполнителя на этом этапе с одной стороны должно препятствовать потере устойчивости заготовки при ее вдавливании, а с другой стороны вызывает в заготовке напряжения, не превосходящие предела текучести. Невыполнение последнего условия вызовет "свободную" раздачу выпучины в пространство между матрицей 14 и полостью для отвода матрицы. Как показывают эксперименты, величина давления q эластичного накополнителя, удовлетворяющая перечисленным условиям, должна составлять примерно 0,8 q„>, где q„> величина внутреннего давления, вызывающая в отводе напряжения, соответствующие пределу текучести сгз, т. е.

q =0,8 оз —.

R где os — предел текучести материала отвода с учетом упрочнения;

S u R — соответственно толшина стенки отвода и радиус отвода, На этапе окончательной штамповки давление эластичной среды минимально, поэтому надавливание на торец заготовки может привести к потере ее устойчивости и образованию гофров в торцовой части, так как перетекание материала заготовки через перетяжное ребро на этом этапе затруднено. Поэтому площадь поверхности выпучины должна соответствовать площади поверхности формуемого отвода. Кроме того, геометрическая форма выпучины должна обеспечивать достаточную ее жесткость при воздействии на нее матрицей.

Такими свойствами обладает, например, выпучина, имеющая плоское дно, цилиндрическую и коническую части, причем меньшее основание конической части сорпряжено с цилиндрической частью, а большее — с трубной заготовкой. При этом для получения отвода с равномерной толщиной стенки наобходимо, чтобы деформацию обжима претерпевала преимущественно цилиндрическая часть выпучины.

1724405

Способ рекомендуется использовать при изготовлении тройников из особо тонкостен н ых трубчатых заготовок (с отношением толщины стенки к диаметру заготовки менее 0,02).

Пример. В качестве заготовок использовались трубы из нержавеющей стали

12Х18Н97 с величиной диаметра 80 мм и толщиной стенки 0,8 мм. Полуфабрикат имел отвод диаметром также 80 мм. Величина внутреннего давления регулировалась диаметром проходного сечения фильеры 13.

Соответствие между диаметром проходного сечения фильеры и величиной внутреннего давления определялась на испытательной машине путем проталкивания половины бужа с кольцевой прорезью сквозь проходное сечение фильеры; При обжиме выпучины полуфабриката с диаметра 80 мм до диаметра 42 мм детали начинают вести себя устойчиво, начиная с внутреннего давления р = 0-8 оз — .

R

Формула изобретения

1. Способ изготовления полых изделий с отводами из тонкостенной трубчатой заготовки, включающий формообразование полуфабриката с выпучиной отвода путем воздействия внутреннего давления эластичной среды и осевой осадки и его окончательное

5 деформирование при уменьшенном внутреннемдавлении,отл ича ю щи йся тем, что, с целью повышения качества изделий путем снижения разнотолщинности отводов, окончательное деформирование осу10 ществляют путем обжима выпучины отвода, при этом, внутреннее давление эластичной среды определяется из соотношения:

q-=0,8 оз —S

R где оз — предел текучести материала трубчатой заготовки с учетом упрочнения;

S — толщина стенки отвода;

20 R — радиус отвода.

2. Способ по и. 1, отл и ч а ю шийся тем, что обжим осуществляют путем по меньшей мере одноразового воздействия

25 на выпучину матрицей, имеющей соответствующую форме отвода рабочую полость.