Шихта на основе порошка железа для активированного спекания порошкового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии. Целью изобретения является снижение температуры спекания и повышение прочности nopoii кового материала. Шихта, содержащая графит, дополнительно содержит карбонат кальция при следующем соотношении компонентов, маеД: графит 1,0- 1,5; карбонат .кальция 0,2-0, порошок железа остальное. Температура спекания снижается на 50-100 С при сохранении или с повышением прочности порошкового материала. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) О!) А1 (5g)5 " 22 1 1/00, С 22 С 33/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И СЛНРЫТИЯМ

ПРИ ПЮТ СССР (21) 4747041/02 (22) 09.10.89 (46) 07.04,92. Бюл. ) 13 (71) Оренбургский политехнический институт и Броварский завод порошковой металлургии (72) С.И.Богодухов, А.Д.Проскурин, А,М.Шакиров, А.К.Гайдученко, Н.И.Парфирьев, Г.И.Пономарчук и В,А.Вдовенко (53) -621.762,34(038.8) (56) федорченко И.М. и др. Активация спекания распыленного порошка стали CX 1849.- Порошковая металлургия, — 1976, )м 12, с.2$-29.

Легирование и спекание прессовок на основе системы железо - графит при температуре 900 С. Экспресс-информация, вып,8 — М.: ВНИИинформации и технико-экономических исследований черной металлургии, 1987.

Изобретение относится к порошковой металлургии материалов на основе железа и может быть использовано при изготовлении изделий конструкци" онного и антифрикционного назначения.

Известна шихта для активированного спекания порошкового материала, содержащая порошки железа, углерода, легирующих элементов, позволяющая активировать процесс спекания за счет хлористого аммония.

Недостатком данной шихты является невысокая прочность спеченных материалов вследствие разрыхляющего дей2 (54) ШИХТА НА ОСНОВЕ ПОРОШКА ЖЕЛЕЗА

ДЛЯ АКТИВИРОВАННОГО СПЕКАНИЯ ПОРОШКОВОГО МАТЕРИАЛА (57) Изобретение относится к порошковой металлургии. Целью изобретения является снижение температуры спекания и повышение прочности пороикового материала. Шихта, содержащая графит, дополнительно содержит карбонат кальция при следующем соотношении компонентов, мас.3: графит 1,01,5; карбонат кальция 0,2-0,4; порошок железа остальное. Температура о спекания снижается на 50-100 С при сохранении или с повышением прочности порошкового материала. 1 табл. ствия хлористого аммония, а также ухудшение условий труда при спекании в результате выделения аммиака и хлористого водорода.

Известна шихта для активированного спекания порошкового материала, содержащая порошки железа, графита, легирующих элементов, позволяющая активировать процесс спекания за счет гидрида титана.

Однако гидрид титана воздействует только на формирование межчастичных контактов и не активирует процесс насыщения железа углеродом, что явСО + С = 2C0.

При этом протекают реакции

2СаСО +giC -«2Са + 6СО, Со + Fe - Fe(C) + СО, 35

Са + СО СаО + СО, СаО + СО -«СаСО .

Одновременно происходит разложение карбоната кальция

СаСО СаО + СО, СаО + ЗС СаС + СС, СО + С -2СО

Ф

Таким образом, состав шихты со» 50 держащий карбонат кальция, обеспечивает активирование процесса спе" кания, позволяющее снизить темпераз 172443 ляется причиной недостаточно высокой прочности материала.

Наиболее близкой к предлагаемой является шихта для активированного спекания порошкового материала, со5 держа ща я порошки железа, графита, легирующих элементов и активирующей добавки в виде карбоната натрия, Однако вследствие невысокой температуры плавления карбоната натрия расплавление его начинается раньше, чем образуются межчастичные контакты, Это приводит к ухудшению качества контактов и снижению прочности.

Целью изобретения является снижение температуры спекания порошкового материала и повышение его прочности, Для достижения поставленной цели шихта для активированного спекания порошкового материала, содержащая порошки железа, графита, дополнительно содержит карбонат кальция при следующем соотношении компонентов, ма с ° о:

Карбонат кальция 0,2-0,4

Графит 1,0-1,5

Порошок железа Остальное

Введение карбоната кальция оказывает каталитическое воздействие на протекание реакции Будуара:

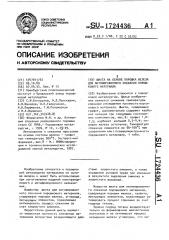

6 4 туру спекания и повысить прочность материала, Пример. Готовят составы шихты на основе железного порошка:

ПН4М, содержащие графит и активирующие добавки согласно таблице. Спрессованнье. при давлении 700 МПа образцы спекают при 950, 1050, 1 100 С в атмосфере конвертированного газа.

Спеченные образцы испытывают с целью определения разрушающего напряжения и твердости.

Результаты испытаний приведены в таблице.

Изучение микроструктуры показывает, что образование перлитной структуры при введении карбоната кальция происходило при 800-850 С, а при использовании в качестве активирующей добавки карбоната натрия при 900-930 С. При содержании в шихте менее 0,2 мас./ карбоната кальция свойства порошкового материала изменяются незначительно. Повышение содержания карбоната кальция более

0,4 мас.3 приводит к уменьшению прочности материала. Наибольшая прочность достигается при содержании карбоната кальция 0,3 мас.4.

Использование изобретения позволит снизить температуру спекания порошковых материалов и при достаточно высоком уровне свойств. Снижение температуры спекания ведет к уменьшению энергозатрат, улучшению условий. Выполнение спекания становится возможным в печах, имеющих меньшую рабочую температуру.

Формула изобретения

Шихта на основе порошка железа для активированного спекания порошкового материала, содержащая графит, отличающаяся тем, что, с целью снижения температуры спекания и повышения прочности порошкового материала, она дополнительно содержит карбонат кальция при следующем соотношении компонентов, мас.4:

Графит 1,0-1,5

Карбонат кальция 0,2-0,4

Порошок железа Остальное

1724436

; ОтносиСодержание компонентов, мас.Ф

I ТверПредел

Температура спекания, С

Сосп рочно- тельное сти, ИПа изменение прочности дость

НВ та в. 1 Железо + графит

2 Железо + графит 1 +

+ Na СО 0,2

3 Железо + графит 1 +

+ Na СОз 0,3

4 Железо + графит 1 +

+ Na СО 0,4

5 Железо + графит 1 +

+ CaC0 0,1

Железо + графит

0,2

Железо + графит

0,3

Железо + графит

0,4

Железо + графит

0,5

0 5+

1.+ CaCO

1,5 +

10 Железо + графит

+ СаСО 0,3

11 Железо + графит

0,3

12 Железо + графит

+ CaCO 0,3

13 Железо + графит

+ СаСОз 0,3

1050

28,6

0,88

1,05

34,2

103

1,08

107

35,1

1050

1,7+

1,00

105

32,7

1050

Составитель 3.3алманова

Текред д. Олийнык Корректор А.Обручар

Редактор В. Петраш

Заказ 1138 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при

113035, Москва, Ж-35, Раушская наб., д. 4/5

ГКНТ СССР

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

1 + CACO

1 + CaCO

1 + CaCO

1 + CaCO

1100

16,9

29,4

32,6

27,1

30,1

31,1

27,2

33,8

31 7

30,5

31,3

33,0

21 3

30,1

31,5

32,1

34,2

34,4

31,5

34,6

36,0

31,2

34,3

35 0

25,2

28,4

31,5

0,52

0,90

1,00

0,83

0,94

0,97

0,83

1,03

0,97

0,93

0,96

1,01

0,65

0,92

0,96

0,98

1,05

1,05

0,96

1,06

1,1

0,95

1,06

1,07

0,77

0,87

0,96

58

83

64

83

68

83

74

87

89

84

78

87

102

89

89

98

87