Способ получения порошка трисульфида молибдена

Иллюстрации

Показать всеРеферат

Изобретение относится к способу получения порошка трисульфида молибдена и позволяет повысить дисперсность порошка и тем самым улучшить эффективность использования порошка трисульфида молибдена в качестве добавок к смазочному материалу. В предварительно приготовленный водный раствор тиомолибдата щелочного металла или аммония вводят органический растворитель, выбранный из группы: этанол, пропанол-2, диметилформамид, диоксан, уксусная кислота, в количестве, обеспечивающем его концентрацию в растворе, равную 32,0-40,8 мас.%. Полученный раствор подкисляют минеральной кислотой выпавший осадок отделяют, промывают и сушат. Получают высокодисперсный порошок с преимущественным размером частиц 1-2 мкм. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) . (11) (s1)s С 01 6 39/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4798833/26 (46) 07.04.92. Бюл. ¹ 13 (71) Всесоюзный научно-исследовательский и проектный институт механической обработки полезных ископаемых "Механобр" и

Производственное объединение "Южный полиметаллический комбинат" (72) А.Б.Порай-Кошиц,В.B.Õàáèðîâ, Ю.А.Микутенок, Л.А.Ашкинази, В. Г. Фошкин, В.Г,Горбань и Е,M.Tðîöåíêî (53) 661.877(088.8) (56) Основы металлургии. Общие вопросы металлургии./Под ред.Н.С.Грейнера. — М,:

Металлургия, т.1, 1961, с.41 — 46. (54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТРИСУЛЬФИДА МОЛИБДЕНА (57) Изобретение относится к способу получения порошка трисульфида молибдена и

Изобретение относится к получению смазочных материалов, в частности к способу получения высокодисперсного порошка трисульфида молибдена (MoS3), который используется в качестве добавки к смазочным материалам (маслам и пластичным смазкам) для улучшения их противоизносных, противозадирных и антифрикционных характеристик.

Известно, что размер частицтвердых смазочных материалов, вводимых в смазочные композиции, существенно влияет на проявление ими смазывающих свойств: при увеличении размеров частиц эффективность добавок (графит, дисульфид молибдена) резко снижается. В случае применения добавок твердых смазочных материалов в моторные масла возможность их применепозволяет повысить дисперсность порошка и тем самым улучшить эффективность использования порошка трисульфида молибдена в качестве добавок к смазочному материалу. В предварительно приготовленный водный раствор тиомолибдата щелочного металла или аммония вводят органический растворитель, выбранный из группы: этанол, пропанол-2, диметилформамид, диоксан, уксусная кислота, в количестве, обеспечивающем его концентрацию в растворе, равную 32,0-40,8 мас.%. Полученный раствор подкисляют минеральной кислотой и выпавший осадок отделяют, промывают и сушат, Получают высокодисперсный порошок с преимущественным размером частиц 1 — 2 мкм, 1 табл. ния обусловлена размерами пор масляных фильтров двигателей (обычно 1 — 5 мкм).

Получение высокодисперсных порошков твердых смазочных материалов представляет собой достаточно технически сложную задачу.

Измельчение дпсульфида молибдена осуществляют в коллоидных мельницах в олеофильной среде с добавлением 10% алкенилянтарного ангидрида.

Влияние размеров частиц трисульфида молибдена, вводимого в смазочные материалы, на улучшение их противоизносных и противозадирных характеристик неизвестно. Проведенные испытания двух различных образцов трисульфида молибдена различной дисперснос1и (1-39% частиц с размером до 1 мкм, 68% до 5 мкм; 11 — 21%

1724583

20

2,1-2,6 мкм; 30% до 5 мкм; 48,5% до 20 мкм) при введении в пластичную смазку показывают при испытании на четырехшариковом трибометре, что образец I имеет нагрузку сваривания 2,1, а индекс задира в 1,3 раза выше, чем образец II, содержащий более крупные частицы.

Известен способ получения трисульфида молибдена из молибдатов щелочных металлов или аммония взаимодействием их с сероводородом или его солями в водном растворе с образованием соответствующей тиосоли, которую разлагают действием минеральных кислот, получая трисульфид молибдена, выпадающий в осадок, При этом размер частиц получаемого осадка не принимается во внимание. Воспроизведение данного способа при различных концентрациях реагентов дает лучший образец с содержанием частиц размером до

1 мкм не более 14%. Получаемый по этому способу трисульфид молибдена может использоваться как добавка только к консистентным смазкам.

Целью изобретения, является повышение дисперсности порошка трисульфида молибдена.

Поставленная цель достигается тем, что перед обработкой кислотой в раствор вводят органический растворитель, взятый в количестве 32 — 40,8% от массы раствора. В качестве органического растворителя используют зтанол, пропанол-2, диметилформамид, диоксан и уксусную кислоту.

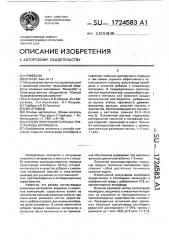

Использование органического растворителя позволяет существенно уменьшить размер частиц в получаемом осадке трисульфида молибдена (опыты 2,3,4) — доля частиц с размером до 1 мкм достигает

40,8%. Кроме того, облегчается фильтрация и промывка высокодисперсного осадка.

Выбор концентрации органического раствора, вводимого в реакционную массу при получении высокэдисперсного трисульфида молибдена, экспериментально обоснован. Используемая концентрация каждого растворителя является максимальной, при которой не происходит выделение из раствора неорганических продуктов перед добавлением серной кислоты. При меньших концентрациях одного и того же растворителя размер частиц получаемого продукта увеличивается. Таким образом, варьируя соотношение вода-растворитель, можно получать трисульфид молибдена различной дисперсности.

Предлагаемый способ не требует для своего осуществления специального сложного оборудования, может быть осуществлен в стандартной химической аппаратуре, 25

55 обеспечивает высокий выход целевого продукта.

Полученный высокодисперсный порошок трисульфида молибдена пригоден для использования в качестве противоизносной, противозадирной, антифрикционной добавки к различным смазочным материалам: пластичным смазкам, индустриальным и моторным маслам.

Пример 1. К 30 мл раствора (29,5 г), приготовленного из 2,9 r МоОз, 1,6 r NaOH и 25 мл воды, прибавляют при перемешивании 30,3 мл 18%-ного раствора Na2S (36,7г), раствор охлаждают до 15 С и прибавляют

60 мл 95%-ного этилового спирта (48,2 г).

Содержание этанола в растворе 40,8%. Затем при перемешивании и охлаждении к раствору приливают 66,7 r (55,4 мл) 43%-ной

Н ЯО4 с такой скоростью, что температура не превышает 15 С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде, затем добавляют 20 мл этанола и высушивают на воздухе до постоянного веса. Получают 3,74 г вещества (97,3% от теоретически возможного).

Характеристика дисперсности продукта приведена в таблице.

Пример 2. К 30 мл (29,5 г) раствора, приготовленного из 2,9 г МоОз, 1,6 г NaOH и 25 мл воды, прибавляют при перемешивании 30,2 мл 18%-ного раствора NazS (36,7 г), раствор охлаждают до 15 С и прибавляют

40 мл пропанола-2 (31,2 г), Содержание в растворе пропанола-2 32%. Затем при перемешивании и охлаждении к раствору прибавляют 66,7 г (55,4 мл) 30%-ной HzSO< с такой скоростью, что температура не превышает 15 С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде, затем добавляют 20 мл пропанола-2 и высушивают на воздухе до постоянного веса. Получают

3,71 r вещества (96,7% от теоретически возможного), Пример 3. К 30 мл раствора (29,5 г), приготовленного из 2,9 г МоОз, 1,6 г NaOH и 25 мл воды, прибавляют при перемешивании 30,2 мл 18%-ного раствора NazS (36,7 r), раствор охлаждают до 15 С и прибавляют

45 мл диметилформамида (42,8 r). Содержание диметилформамида в растворе

39,3%. Затем при перемешивании и охлаждении к раствору прибавляют 66,7 г (55,4 мл) 30% НгЯО4 с такой скоростью, что температура не превышает 15 С. Выпавший осадок отфильтровывают, промывают водой до отсутствия сульфат-ионов в промывной воде и высушивают при комнатной температуре до постоянного веса, Получают

1724583

Соотношение растворитель/масса раствора, ф (Опыт

Выхо

Растворител ь

3,73 97,1

Вода

3,74 97,3

40,8

Эта нол

Пропанол — 2

3,71 96,7

32,0

39,3

Диметилформамид

3,69 96,1

15,0

3,70 96,5

Пропанол — 2

3,75 97,5

36,0

Диоксан

3,70 96,8

40,5

Уксусная кислота

3,69 г вещества (96,1 от теоретически возможного).

Дисперсность полученного порошка трисульфида молибдена определяют на лазерном гранулометре.

Остальные опыты осуществляют так же, как и пример 1, но при введении других растворителей: диоксана (опыт 6) и уксусной кислоты (опыт 7), а также без введения органического растворителя (опыт 1).

Из данных таблицы следует, что осуществление способа позволяет повысить дисперсность получаемого порошка и тем самым исключить необходимость последующего его измельчения в среде минерального масла с добавлением диспергирующих присадок в мельнице специальной конструкции для получения продукта требуемой дисперсности и улучшения противоизносных, противозадирных и антифрикционных характеристик при использовании порошка трисульфида молибдена в качестве добавки к смазочным материалам.

5 Формула изобретения

Способ получения порошка трисульфида молибдена, включающий обработку растворов тиомолибдатов щелочных металлов или аммония минеральной кислотой, отде10 ление, промывку и сушку образующегося осадка, отличающийся тем, что, с целью повышение дисперсности порошка конечного продукта, перед обработкой кислотой в раствор вводят органический раствори15 тель, выбранный из группы: этанол, пропанол-2, диметилформамид, диоксан, уксусная кислота в количестве, обеспечивающем его концентрацию в растворе, равную

32,0 — 40,8 мас.,4.

Распределение частиц по ве- личинам

До 0,5 мкм — 6,5

1,0 14,0

2,0 27,8

50 647

10,0 86,7

До 0,5 мкм — 8,3

1,0 17,5

2,0 31,7

5,0 69,8

10,0 89,2

До 0,5 мкм — 11,4

1,0 23,5

20 461

50 84,6

10,0 91,3

До 9,5 мкм — 21,1

1,0 408

2,0 47,0

5,0 72,4

10,0 93.6

До 0,5 мкм — 7,6

1,0 16,2

2,0 30,3

5,0 71,7

10,0 85.4

До 0,5 мкм — 13,2

1,0 184

2,0 37,6

50 683

10,0 90,7

До 0,5 мкм — 14,2

1,0 20,8

20 409

5,0 83,8

10,0 92,2