Способ обработки морской воды

Иллюстрации

Показать всеРеферат

Изобретение относится к области обработки воды, может быть использовано при опреснении морской воды с попутным получением химических продуктов и позволяет упростить процесс и повысить его экономичность . Морскую воду декарбонизируют, осветляют, подвергают Na-катионитному умягчению, деаэрируют и подают на термическое опреснение. Концентрат отделяют и используют для регенерации катионйта. Отработанные регенерационные растворы смешивают с кальцийсодержащим концентратом и отделяют осадок сульфата кальция. Маточный раствор обрабатывают известковым молоком, отделяют осадок гидроксида магния, а осветленный раствор подвергают термическому концентрированию с получением хлорида натрия и кальцийсодержащего концентрата. Способ позволяет наряду с пресной водой получить (в пересчете на 1м3 исходной морской води) 11,7 кг хлорида натрия ,2 кг сульфата кальция и 0,7 кг гидроксида магния. 2 з.п.ф-лы, Т табл., 1 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 02 F 5/02 (KK .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ЬЭ

Ф о Ю Q1 (21) 4780189/26 (22) 25.10.89 (46) 07;04.92. Бюл, N. 13 (71) Азербайджанскии институт нефти и химии им.М.Азизбекова (72) К.М.Абдуллаев, М. М.Агамалиев, М.М.Крикун, Ф.М.Су танова Г,И,Ладашева и Х.А.Джавадова (53) 663.631 (088.8) (56) Авторское свидетельство СССР

М 887478, кл. С 02 F 5/02, 1980. (54) СПОСОБ ОБРАБОТКИ МОРСКОЙ

ВОДЫ (57) Изобретение относится к области обработки воды, может быть использовано при опреснении морской воды с попутным получением химических продуктов и позволяет упростить процесс и повысить его эконоИзобретение относится к области обработки воды и может быть использовано при опреснении морской воды с попутным пол-, учением химических продук- ов.

Наиболее близким к прецлагаемому является способ термо>:имического умягчения морской воды, включающими декарбонизацию с осаждением С СОЗ, известкование с осаждением Mg(OH).. и осветлением, смешивающий нагрев, деаэрацию, термическое умягчение с осаждением сульфата кальция, Na-катионитное умягчение, i:oíöåíòðèðîâàние умягченной воды и использование содержащихся в концентрате солей натрия для регенерации катионита. При этом термическое концентрирование умягченной воды ведут в две стадии. На первой стадии получают опресненную воду и раствор со,, Я2,, 1724605 А1 мичность, Морскую воду декарбонизируют, осветляют, подвергают Na-катионитному умягчению, деаэрируют и подают на термическое .опреснение. Концентрат отделяют и используют для регенерации катионита. Отработанные регенерационные растворы смешивают с кальцийсодержащим концентратом и отделяют осадок сульфата кальция.

Маточный раствор обрабатывают известковым молоком, отделяют осадок гидроксида магния, а осветленный раствор подвергают термическому концентрированию с получением хлорида натрия и кальцийсодержащего концентрата. Способ позволяет наряду с пресной водой получить (в пересчете на 1м исходной-морской воды) 11,7 кг хлорида натрия,2,2 кг сульфата кальция и 0,7 кг гидроксида магния. 2 з,п,ф-лы, 1 табл„1 ил. лей сульфата и хлорида натрия, который на второй стадии подвергают термическому концентрированию до разделения на хлорид натрия и сульфат натрия, Первый подают на регенерацию катионита, сульфат натрия смешивают с известкованной осветленной водой, а отработанный регенерационный раствор стадии Na-катионирования и остаточный концентрат умягченной воды смешивают с исходной водой перед ее декаобонизацией.

Недостатками указанного способа являются высокая стоимость обработки, низкая степень разделения солей и сложность технологии. Высокая стоимость обработки связана с большими затратами тепла на стадию термического умягчения с получением гипса ввиду использования высокопотенциально1724605

ro (температура 140-170 С, давление 0,60,7 МПа) пара и нестандартного оборудования (термоумягчитель), Стадия термического разделения хлоридов и сульфатов натрия характеризуется низкой степенью разделения и сложностью ввиду близости значений их растворимостей, Так, при 100 С растворимость NaCI составляет

39;4 г/100 г воды, а Na2SO4 — 42,3 г/100 г воды. Поэтому разделение этих солей проводится по сложной схеме, включающей упаривание до насыщения по хлориду натрия с выпадением части сульфата натрия и последующее охлаждение осветленной части до -15-20 С с выделением другой части сульфата натрия. При этом для более глубокого разделения требуется повторение этих процессов, Сложность обусловлена и тем, что предусматриваемое смешение выпавшего сульфата натрия с известкованной осветленной водой требует предварительного растворения первого

Кроме того, отработанный регенерационный раствор и часть концентрата умягченной воды, оставшаяся после разделения хлоридов и сульфатов натрия, смешивают с исходной водой на первой стадии ее обработки. Это существенно повышает солесодержание исходнсй воды и ухудшает технологические показатели стадии умягчения.

Целью изобретения является упрощение процесса и повышение его экономичности.

Для осуществления способа морскую воду декарбонизируют, осветляют, подвергают Na-катионитному умягчению, деаэрируют и подают на термическое опреснение.

Концентрат отделяют и используют для регенерации катионита. Отработанные регенерационные растворы смешивают с кальцийсодержащим концентратом и отделяют осадок сульфа. а каль!ия. Маточный раствор обрабатывают изве"тковым молоком, отделяют осадок гидроьсида магния, а осветленный раствор подвергают термическому концентрированию с и .лучением хлорида натрия и кальцийсодержащего концентрата.

Термическое концентрирование осветленного раствора проводят до концентрации хлорида кальция 7-8 мг-экв/л.

Известкование ведут с учетом полного осаждения ионов магния.

Объемный удельный расход кальцийсодержащего концентрата, смешиваемого с отработанным регенерационным раствоз з ром, составляет 0,35-0,45 м /м отработанного раствора.

Упрощение процесса и повышение его экономичности достигают в предлагаемом способе благодаря тому, что осаждение гипса осуществляют из высокопересыщенных

5 растворов без тепловых затрат, а термическому разделению подвергают не систему хлоридов и сульфатов натрия, растворимости которых очень близки, следствием чего является сложность технологии разделе10 ния, а систему хлоридов натрия и кальция, Растворимости этих соединений существенно отличаются, Так, растворимость CaClz составляет 158 г/100 г воды, à NaCI — 39,4 г/100 г воды, что способствует повышению степени

15 разделения солей и обеспечивает возможность выделения в твердый осадок основной части хлорида натрия в одну стадию обработки, т.е, упрощает технологию, Кроме того, если по известному способу в цикл

20 возвращают сульфат натрия, для чего требуется его предварительное растворение, то по предлагаемому способу отпадает необходимость в растворении осадка, так как из системы хлоридов натрия и кальция первым

25 выпадает хлорид натрия.

Известкование не исходной морской воды, а ее концентрата приводит к осаждению гидроксида магния из более концентрированных растворов, что также упрощает про30 цесс обработки и снижает необходимые затраты.

Необходимость осуществления процесса термического концентрирования осветленного раствора до концентрации

35 хлоридов кальция и магния 7-8 г-экв/л обусловлена тем, что в этом диапазоне выпадает более 90% хлорида натрия. Остаточная концентрация хлорида натрия составляет 0,2 г-экв/л. Повышение кон40 центрации хлорида кальция более 8 гэкв/л практически не снижает остаточное содержание хлорида натрия, При концентрации хлорида кальция менее 7 г-экв/л остаточная концентрация хлорида натрия

45 резко повышается, что влечет за собой более высокие расходы кальцийсодержащего раствора на осаждение гипса и, соответственно, более высокие затраты на осуществление процесса, 50 Выбор интервала удельного расхода кальцийсодержащего концентрата 0,350,45 м /м растворов вызван тем, что при меньших значениях этого расхода увеличивается доля примеси сульфата кальция, 55 выпадающего совместно с хлоридом натрия, а при больших значениях увеличивается доля раствора, повторно подвергаемая термическому разделению, что удорожает обработку.

1724605

10

30

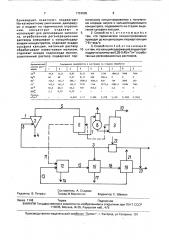

На чертеже приведена технологическая схема обработки воды.

Исходную воду 1 направляют в реактор

2, куда для декарбонизации подают часть известкового молока 3, После отделения осадка 4 СаСОз осветленную воду 5 направляют в Na-катионитный фильтр 6 для умягчения. Умягченную воду 7 после деаэрации

8 направляют на парогенераторную или испарительную установку 9. Опресненную воду 10 подают потребителям, а концентрат умягченной воды пропускают через Na-катионитный фильтр 6 с получением отработанных регенерационных растворов 11, которые направляют в кристаллизатор 12, Сюда же подают кальцийсодержащий концентрат 13. После отделения осадка гипса

14 маточный раствор 15 обрабатывают известковым молоком в узле 16, осветляют путем отделения гидроксида магния 17 и осветленный раствор 18 подвергают термическому концентрированию в узле 19 до выпадения хлорида натрия 20 с получением также опресненной воды 21 и остаточного концентрата 13 хлорида кальция и натрия с преимущественным содержанием хлорида кальция. Концентрат направляют в кристаллизатор 12 для создания высокой пересыщенности по гипсу, а опресненную воду 21 используют для приготовления известкового молока 3 из извести 22, а также для промывки товарного продукта хлорида натрия.

Осадки карбоната кальция 4, гипса 14, гидроксида магния 17 и хлорида натрия 20 используют в качестве товарных продуктов.

Основным продуктом комплексной переработки морской воды является опресненная вода 10.

Пример. Обработке подвергают воду

Каспийского моря следующего состава мгэкв/л: Са 2 16,0; Мд + 60,0; N 133,7; СГ

143,5; $04 62,5; НСОз 3,7.

В таблице приведены составы растворов, получаемых на различных стадиях обработки морской воды.

В графе 1 приведен состав исходной воды. После декарбонизации известкованием вода приобретает состав, приведенный в графе 2. На стадии Na-катионирования npo+ исходит практически полная замена Mg u

Са íà Na . Умягченная вода (состав приведен в графе 3) после деаэрации поступает на термическую дистилляцию. Количество умягченной воды 14,04 м /м катионита.

Термическая дистилляция умягченной морской воды с получением пара надлежащей чистоты возможна при 10-15-кратном упаривании умягченной морской воды. Состав концентрата умягченной воды, характерный для кратности упаривания 12, приведен в графе 4. Использование этого концентрата для регенерации Na-катионитного фильтра с учетом разбавления отработанного раствора морской водой, содержащейся в межзерновом пространстве загрузочного материала (катионит КУ-2), и отмывочной водой катионита от продуктов регенерации приводит к формированию отработанных регенерационных растворов, представляющих собой концентрат декарбонизованной морской воды со степенью концентрирования, равной восьми, Соответствующий состав отработанных регенерационных растворов приведен в графе 5. Этот раствор слабо пересыщен по гипсу, несмотря на высокую концентрацию сульфат-ионов, После обработки его в кристаллизаторе кальцийсодержащим концентратом, содержащим гэкв/л: СаС!2 7,5; NaCi 0,2, и отделения осадка гипса получают осветленный раствор (графа 6), Этот раствор обрабатывают

107;-ным известковым молоком, приготовленным на дистилляте. При этом магний осаждается полностью. Необходимый объем известкового молока составляет

0,357 м /м . После отделения гидроксида магния осветленную воду (графа 7) подвергают термическому концентрированию до концентрации хлорида кальция 7,5 г-экв/л, Несмотря на низкую концентрацию сульфат-ионов при термическом концентрировании вместе с хлоридом натрия выпадает около 0,4% сульфата кальция. Хлорид натрия отделяют от остаточного концентрата.

Концентрат с составом, приведенным в графе 8, смешивают с отработанным регенерационным раствором для осаждения гипса.

Ввиду повышенного солесодержания дистиллята, образовавшегося при термическом концентрировании известкованного раствора, его используют для приготовления известкового молока и промывки хлорида натрия, Способ позволяет упростить процесс обработки морской воды, снизить капитальные и эксплуатационные затраты и наряду с опресненной водой получить (в пересчете на 1 м исходной морской воды) 11,7 кг хлорида натрия, 2,2 кг сульфата кальция и 0,7 кг гидроксида магния.

Формула изобретения

1, Способ обработки морской воды, включающий декарбонизацию, осветление, обработку известью с отделением осадка гидроксида магния, деаэрацию, Na-катионитное умягчение, термическое опреснение, отделение концентрата и выделение из него неорганических солей, отл и ч а ю щи йс я тем, что, с целью упрощения процесса и повышения его экономичности, воду декар1724605

Компонентный состав растворов

СодеРжание компонентов в растворах по стадиям оораоотки

) 6 J () 3 (5

1846,8

7498

О,О1

О,12

0,12

2480,4

1722

1О4

7484

1736

16,0

1З,О

О,О1

Mg2

¹

350,4

835

480

206,7

143,5

1069,6 зооо

200

739

133,7 133,7

cs

so

Расход, мзlм

1146

10484 7684

29 17,4

2582,3

3,5

143,5

62,5

З,7

143,5

62,5

0,72

505,6

750

62,5

О,72

2,006 2,748 3,105 0,7645 0,7645

14,042 1,17

Составитель А. Стадник

Техред М,Моргентал Корректор С. Шевкун

Редактор В. Петраш

Заказ 1146 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 бонизируют, осветляют, подвергают

Na-катионитному умягчению, деаэрируют и подают на термическое опреснение, концентрат отделяют и используют для регенерации катионита, отработанные регенерационные растворы смешивают с кальцийсодержащим концентратом, отделяют осадок сульфата кальция, маточный раствор обрабатывают известковым молоком, отделяют осадок гидроксида магния, осветленный раствор подвергают термическому концентрированию с получением хлорида натрия и кальцийсодержащего концентрата, подаваемого на стадию выделения сульфата кальция.

5 2. Способ по п.1, отличающийся тем, что термическое концентрирование проводят до концентрации хлорида кальция

7-8 r-экв/л.

3. Способ по пп.1 и 2, о т л и ч а ю щ и й10 с я тем, что кальцийсодержащий концентрат подают в количестве 0,35-0,45 м /м отрабоз з танных регенерационных растворов.