Стекло для изготовления минерального волокна

Иллюстрации

Показать всеРеферат

Изобретение относится к производству минерального волокна, в частности к составам силикатного стекла для изготовления минерального волокна, и может быть использовано для изготовления эффективных теплоизоляционных и щелочеустойчивых материалов. Цель - уменьшение рабочей вязкости расплава, повышение температуреи щелочеустойчивости волокна. Стекло содержит компоненты в следующих количествах . мас.%: SI02 51,7-54.6; ТЮ2 0,7-1,3; 7,7-10,7; FeO 0,8-3,6; РеаОз 3,7-4,5; СаО 17,0-19,5; МдО 8,6-11.8; К20 0,8-1.0; N320 1,2-1,4; 50зО,1-0,2. Вязкость расплава в интервале температур (1300-1400)°С 1,6-23,2 Па.с, химическая устойчивость волокна к щелочи (83,11-87,5)%, предельная температура применения 1000°С. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)S С 03 С 13/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4813330/33 (22) 11.03.90 (46) 07.04.92. Бюл. ¹ 13 (71) Украинский научно-исследовательский, проектный и конструкторско-технологический институт "Укрстромниипроект" (72) А.А. Андреев, В.А. Даренский и В.И. Сай (53) 666.1.022(088.8) (56) Авторское свидетельство СССР

¹ 649670, кл. С 03 С 13/00, 1979.

Авторское свидетельство СССР № 1261923, кл. С 03 С 13/06, 1986. (54) СТЕКЛО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (57) Изобретение относится к производству минерального волокна, в частности к состаИзобретение относится к составу стекла для изготовления минерального волокна.

Известно стекло для получения минерального волокна, содержащее следующие оксиды, мас.%:

Si02 27-61;

А 20з 8 — 23;

TiO2 0,5-3,0;

РегОз 0,8 — 12;

FeO 0,1-4,0;

МпО 0.5-1.0;

СаО 8 — 20;

Mg0 4,5 — 21; нгО 0,1-5,5.

Недостаток минерального волокна, получаемого из расплава такого стекла, состоит в низкой температуроустойчивости.

Наиболее близким к предлагаемому является стекло, включающее Si02, Al203,, SU, „1724613A1 вам силикатного стекла для изготовления минерального волокна, и может быть использовано для изготовления эффективных теплоизоляционных и щелочеустойчивых материалов. Цель — уменьшение рабочей вязкости расплава, повышение температуро- и щелочеустойчивости волокна. Стекло содержит компоненты в следующих количествах, мас.%: Si02 51,7-54,6; Ti02 0,7.-1,3:

А120з 7,7 — 10,7; FeO 0,8-3,6; РегОз 3,7-4,5;

СаО 17,0-19,5; MgO 8,6-11,8; К20 0,8-1,0;

Na20 1,2 — 1,4; $0з 0,1-0,2. Вязкость расплава в интервале температур (1300-1400) С

1,6-23,2 ila.ñ, химическая устойчивость волокна к щелочи (83,11-87,5)% предельная температура применения 1000 С. 3 табл, TiO2, Fe2Og, FeO, МпО, СаО, MgO, КгО, Иа20 и $0з в следующих количествах, мас.%:

Si02 49,05 — 50,55;

А!203 5,48-16,32;

TiO2 0,69 — 1,29;

ЕегОз 0,71 — 3,79;

FeO 8,41 — 11,46;

МпО 0,20 — 0,24;

СаО 6,80-13,26:

Mg0 7,74 — 16,61;

К20 0,34-0,82;

Иа20 0,25 — 3,47;

$0з 0,40 — 10,97.

Однако расплавы из данного стекла вследствие пониженного содержания стеклообразующего оксида Si02 имеют слабые ионные кремнекислородные связи и при высоких температурах (14000С и выше) в температурном интервале формования тонких волокон происходит капельный распад

1724613 струи расплава с образованием коротких волокон и большого количества неволокнистых включений в виде стекловидной пыли и

"корольков". Получение тонких волокон из такого стекла затруднено, Кроме того, получаемые волокна из данных расплавов имеют низкие показатели по химической устойчивости в концентрирированных растворах щелочей, а также при нагреве свыше 800 С.

Вследствие происходящих окислительных процессов (FeO переходит в FezOa) они становятся хрупкими, при механическом воздействии разрушаются.

Цель изобретения — уменьшение рабочей вязкости расплава, повышение температурои щелочеустойчивости минерального волокна. Высокая температуроустойчивость позволяет использовать такое волокно как высокоэффективный теплоизоляционный материал, а при повышенной химической устойчивости в концентрированных щелочных средах оно может быть рекомендовано при создании композиционных материалов с применением различных вяжущих.

Поставленная цель достигается тем, что стекло для изготовления минерального волокна характеризуется следующим количественным содержанием компонентов, мас, :

SiOz 51,7 — 54,6;

TiО2 0,7 — 1,3;

А! 20з 7,7 — 10,7;

FeO 0,8-3,6;

РегОз 3,7-4,5

СаО 17,0-19,5

MgO 8,6 — 11,8;

К20 0,8 — 1,0; йа20 1,2-1,4;

ЯОз 0,1 — 0,2.

При увеличении и уменьшении содержания SiOz происходит нарушение процесса формирования волокон. Если в стекле содержание SiOz менее 51,6, уменьшается вязкость, что способствует повышению содержания неволокнистых включений ("корольков" и стекловидной пыли). При содержании SiOz в стекле более 54,6 вязкость расплава возрастает, что приводит к утолщению волокон, Аналогичное явление наблюдается при изменении содержания в стекле щелочноземельных оксидов СаО и MgO. При содержании СаО и MgO более соответственно 19,5 и

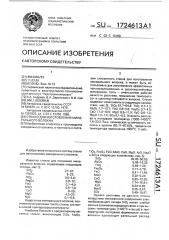

11.8 уменьшается вязкость, повышается кристаллизационная способность расплава. В результате снижения количества СаО и MgO ниже приведенных предельных значений вязкость расплава повышается, B табл. 1 приведены составы стекол, из которых формовались волокна, в табл, 2—

5 результаты испытаний на химическую устойчивость к щелочи, в табл. 3 — результаты испытаний на температуроустойчивость.

Оптимальным является содержание компонентов, приведенных в табл. 1 (соста10 вы 1 — 3). Такие стекла получают плавлением шихт на основе горных пород типа базальта с добавлением пород с высоким содержанием SIOz, например суглинка и доломита, при температуре 1400-1450 С.

15 Расплавы из предлагаемого стекла, приведенные в табл. 1, в температурном интервале формования волокон имеют вязкость в 1,5 — 2,0 раза более низкую по сравнению с известным материалом, что

20 позволяет формовать из них, например, центробежно-валковым способом волокно диамегром 3-5 мкм при содержании неволокнистных включений до 10о .

Полученное минеральное волокно ис25 пытывали в концетрированных щелочных средах. Установление механизма разрушения волокон при нагревании проводили по методике Т6(3232/08 (ГДР). Волокна из предлагаемого стекла сохраняют при тем30 пературе нагрева 1000 С 73 — 74 / прочности,. сохраняют гибкость и эластичность, предельная температура их применения составляет 1000 С, в то время как волокна известного состава при температуре свыше

35 900 С становятся хрупкими и разрушаются.

Формула изобретения

Стекло для изготовления минерального волокна, включающее 5 02, TIOz, А!20з, FeO, Ре20з, СаО, MgO, К20, NazO и ЯОз, о т л и ч а ю40 щ е е с я тем, что, с целью уменьшения рабочей вязкости расплава, повышения температуро- и щелочеустойчивости волокон, оно содержит указанные компоненты в следующих количествах, мас. :

45 Si02 51,7 — 54,6

TIOz 0,7 — 1,3

АЬ20з 7,7 — 10,7

FeO 0,8-3,6

РегОз 3,7-4,5

50 СаО 17,0-19,5

MgO 8,6 — 11,8

К20 0,8 — 1,0

Ма20 1,2 — 1,4

ЯОз 0,1 — 0,2

1724613

I о в

1 С 3 ! r

1

Ф 1 Ю

O. I о м

1О. 1

Cl3 (O

C Л

I cO

I .. 1

1 1 о о

1 -3

1 о

1 Я

1

14 ! о сп

1 о

1 Сб

I с!3 о

I! о

I ЬО т е о

1 tb о

1 фб

1 ф

1 (ге

1—

1 о ! Щ! 3*

I

1 бб

1 ел

1 ь

1 О сс\ CO о

1.

I л

1! о

I Л

1 CC

1 б..... (Щ

Ц

Cl3

Iо

CII

Iо о

1

I

1

1

1

1

1

1 !

I

1

I

1

1

I

1 !

I

1

1

3

I

1

I

I !

1 !

I !

1

1

1

1

1

I

1

I

1

1

1

I !

I

1

1

1

1

1

I

I !

I

1

1

1

1

3

1

E бб(IО

S C(CI.

C о

cg (о о

Сс3

СС3

1

I

o««a I о

tO

E л (П

О

Iz бб(z о с

X I о х

Э

z

333

36

CL.

Ф

CC о

О 1

333 1 I

1 Ч

В- . -"1

I 1

I 1! 1 сi(вiО л л е От м м-

Л l с б

CDW М

«м

1 ОI«W(Ч О с4 eel LA (Л

° °, л в ССб

- Ф « сч О М\ CO О 3 « л с а в л сч с4 сч

1 1 1 I

Стб т С б т л в в а с ооооо л л в ° а

° в» Ю т

O CDCO сМ О1 л л в в

«оою

Е CD ф е а Ст 1 а т а

CO т- т- CO

О ЮСО ID

° а в ° лвэою т СЧ в бс\ CO (« О1 в л а л мммгл

v сч с"(w м л л в a a сл о сч сл

3 л СЧ Л.=(- О

Ю т — СО 1« CO От

ЛО Сб

° ° о

Л О О О о а л л а °

C4- CD&

М ЮЛ 3-Ю т» N сет 3 М\

OO ст Ъ

С«3

Ссб сч ел е

3«« с«3

- 1

Ю с4 л

Ю м

ОЪ

Ю

«Р л

1« О

Ю

Ю см т— с 4 л п4 сп с

C)

О\ О

-а.

Ю

О1

Ю

LA

C) л

О1

-1.

1 (о

Э

333 >g

Ст(.33

z z

1 ! (1

I

1

1-

1

I

1

I

1

3

I

1

1

1

1

1

1

1

1

3

1

I (I

1.

I

1

1

I

1

I !

1

1

1

1

1

I

1

1

I

1

1

I

I

1

1

1

I

1

1

I

1

1

I

1

1

I

1

1724613

Таблица 2

Таблицэ3

20

Составитель Т.Букреева

Техред М.Моргентал Корректор М,Максимишинец

Редактор В.Петраш

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1147 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5