Сырьевая смесь для изготовления силикатных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве автоклавных силикатных изделий, в частности кирпича. Целью изобретения является повышение водои морозостойкости и прочности . Сырьевая смесь содержит, мас.%: известь 8,5-10,5; золагунос 1,9-3,3; щелочной отход травления алюминиевых аэрозольных баллонов 0,33-1,67; кварцевый песок остальное. Смесь обеспечивает прочность при сжатии 25,1-30,4 МПа, водостойкость 0,8-0,93, морозостойкость 75-100 циклов. 1 табл,

СОКЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 04 В 28/20

ГОСУДАР СТ В Е ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ. ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ й

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4795727/33 (22) 26.02.90 (46) 07.04,92. Бюл. ¹ 13 (71) Московский химико-технологический институт им. Д.И.Менделеева (72) Н.С.Никонова, И;Н.Тихомирова, В.В.Митюшин, М,А.Метушевская и

П.В.Максимов (53) 666.965 (088.8) (56) Аеуорс ое свидетельство СССР № 1381103, кл, С 04 В 28/18, 1985.

Авторское свидетельство СССР

¹ 1216168, кл. С 04 В 28/18, 1983.

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве автоклавных силикатных изделий; в частности кирпича.

Целью изобретения является повышение водо- и морозостойкости и прочности;

Отход травления алюминиевых аарозольных баллонов. образующийся на стадии обезжиривания и снятия окисной пленки перед грунтовкой и нанесением эмали, представляет собой щелочный раствор алюмината натрия с рН 14 и плотностью 1,3-1,4 кг/л следующего химического состава, мас.% (по сухому веществу): йа20 31,7-32,5

АЬОз 52,1 — 53,5

Машинное масло Остальное

Зола от сгорания углей имеет следующий химический состав, мас.%; SI02 50-551

Т 02 0,9-1,1; АЬОз 30-34, Ее20з 9,5-10,6;

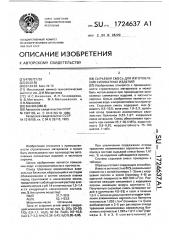

СаО 2,7-3,3; М пО 0,38-0,43; К20 0,85-0,95,,, Ы,, 1724637 А1 (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ (57) Изобретение относится к промышленности строительных материалов и может быть использовано при производстве автоклавных силикатных изделий, в частности кирпича. Целью изобретения является повышение водо- и морозостойкости и прочности. Сырьевая смесь содержит, мас,%: известь 8,5-10,5; эола-.унос 1,9-3,3; щелочной отход травления алюминиевых аэроэольных баллонов 0,33 — 1,67;. кварцевый песок остальное. Смесь обеспечивает. прочность при сжатии 25,1-30,4 МПа, водостойкость 0,8 — 0,93, морозостойкость 75 — 100 циклов. 1 табл, При увеличении содержания отхода травления алюминиевых аэроэольных баллонов в составе сырьевой смеси более 1,67 мас. % на изделиях наблюдаются высолы, . Составы сырьевой смеси приведены в таблице.

Образцы готовят следующим способом.

Известь активностью 80% размалывают совместно с золой (примеры 1-3) или с кварцевым песком и золой (прймеры 4-6) до удельной поверхности 450 — 500 м /кг. Раз2 молотое вяжущее смешивают с кварцевым песком, имеющим модуль крупности 1,2.

Полученйую сырьевую смесь затворяют водой в количестве 4,5-5% и гасят в течение

1,5-3 ч, затем ее доувлажняютотходом травления алюминиевых аэзоозольных баллонов плотностью 1,053 г/см (примеры 1 и 4) или разбавленным в 2-5 раз раствором отхода травления алюминиевых аэрозольных баллонов с плотностью 1,026 и 1,011 г/см (приз меры 2, 5 и 3, 6 соответственно) до

1724637 влажности смеси 5-5,5 . Образцы-цилинд. ры с диаметром 42 мм формуют методом полусухого прессования при давлении 20

МПа и подвергают гидротермальной обработке в автоклаве по режиму. 1,h ч — подъем температуры и давления пара до 175 С и 0,8

МПа соответственно; 8 ч — изотермическая выдержка при давлении пара 0,8 МПа; 2 ч— спуск давления пара до атмосферного. Изотермическую. выдержку. образцов, приготовленных из известной смеси, осуществляют

: также при давлении пара 0,8 МПа. Затем образцы-цилиндры испытывают на прочность при сжатии, морозостойкость и водоСТОЙКОСТЬ, Результаты испытаний представлены в таблице.

Из результатов испытаний следует, что прочность при сжатии морозостойкость и водостойкость образцов-цилиндров, приго>

Оодос тойкость к

Содержание конпонентов, нас.2

Сне сь

Прочность при сжатии, ИПа

Морозостойкость, количество циклов

Песокза полПоротый кварцевый песок

Щелочной раствор агюмината натрияотход производства алкииння

Пзвесть Зола

Пыль аспирации

Отход травления алониниевых аэрозольных баллонов нас,2/г/л

Отход производ ства конденсаторов> ь

NaA10 нитель

2,4

3,3

1>9

2,4 10,3

3,3 9,1

l 9 11,2

1,67/1,050

0>70/1,025

0,33/1,011

1,67/1,050

0,70/1,025

0,33/1,011

86.93

87,50

87,27

76,63

78,4О

76, 07

25,1 75 0,80

26,4 75 0,82

25,2 75 0,81

27,2 100 0,87

30,4 100 0,93

29,3 100 0 ° 90

1,2

1,2

15,0

15,0

77,0

77,о

88,0

22,0 50 0,75

22,5 50 0,74

11,6 25 0,72

1,5

20,3 50

21,5 50

80,6o

79,95

10,5

10,0

1,0 о,73

0,73

О, 05.

Составитель Т.Сельченкова

Техред М.Моргентал Корректор О.Кундрик.Редактор В.Петраш

Заказ 1148 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, уп.Гя1ар1111а. 101

Подлетаеная

1 9,0

2 8,5

3 10,5

9,0

5 8,5

6 10,5.

Известная

7 6,8

8 6,8

9 10,5

Конть. :, 10 9,0

11 10,0. товленных на основе предлагаемой сырьевой смеси для изготовления силикатных изделий, выше, чем у образцов, приготовленных из известной смеси.

Формула изобретения

Сырьевая смесь для изготовления силикатных изделий, включающая. известь, золуунос, добавку и кварцевый песок, о т л и ч а10 ю щ а я с я тем, что, с целью повышения водо- и морозостойкости и прочности, она содержит в качестве добавки щелочной отход травления алюминиевых азрозольных баллонов при следующем соотношении

15 компонентов, мас.7 .:

Известь 8,5 — 10,5.

Зола-унос 1,9 — 3,3

Укаэанный отход 0,33-1,67

Кварцевый песок Остальное