Шихта для изготовления электронагревателей

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления огнеупоров. Цель - снижение электросопротивления нагревателей. Шихта содержит компоненты, мас.%: углерод 0,7-1.8: жидкое стекло 8,0-9,0; нитрид кремния 1.0-3,0 и карбид кремния остальное. Свойства нагревателей: пористость 20,1- 22,0%, кажущаяся плотность 2.44-2.59 г/см . прочность на изгиб 25.0-29.0 МПа. 1 табл.

СОЮЗ СОВЕ тских

СОЦИАЛИСТИЧЕСКИХ

РЕСпуБЛИк (я)з С 04 8 35/56

ГОСУДАРСТВЕ)МЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ иь О ии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4846740/33 (22) 04.07.90 (46) 07.04.92. Бюл. М 13 (71) Всесоюзный государственный институт научно-исследовательских и проектных работ огне-порной промышленности (72) В.И.Колынина, B.H.Зернов. P.Ñ.Ïîëoвинкина, Т.А.Тычинкина. Л.Ф.Саттаров и

Т.Н.Борисова (53) 666.764.5 (088.8) (56) Авторское свидетельство СССР

N. 168307, кл. Н 05 В 3/14. 1962.

Авторское свидетельство СС P

М 222233, кл. С 04 В 35/56, 1966.

Изобретение относится к технологии изготовления огнеупоров и может быть применено, например. в производстве карбидкремниевых электронагревателей (КЭ Н).

Известна шихта для изготовления нагревателей, включающая 98-99 мас. 2(, карбида кремния и 1 — 2 мас.0 сажи.

Наиболее близкой к предлахаемой является шихта для изготовления электронагревателей, включающая, мас. : карбид кремния 97-99: сажа 1-3: жидкое стекло (сверх 100 () 2.4-3.

Недостатками указанных шихтовых составов является относительно высокое алектросопротивление нагревателей и небольшой срок службы.

Цель изобретения — снижение электросопротивления нагревателей и увеличение их срока службы.

Пример 1 (состав 1 таблицы). Для приготовления шихты используют 89,7 мас. зеленого карбида кремния, втом числе, мас. :!

Ж 1724647 А1 (54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО НАГР Е ВАТЕЛ ЕЙ (57) Изобретение относится к технологии изготовления огнеупоров. Цель — снижение электросопротивления нагревателей. Шихта содержит компоненты, мас.7,: углерод

0,7 — 1,8: жидкое стекло 8,0-9,0: нитрид кремния 1.0 — 3.0 и карбид кремния остальное.

Свойства нагрвваталви: пористость 20,!в

22,0зтт,, кажущаяся плотность 2.44-2.09 ггсм, прочность на изгиб 29.0-29.0 МПа. 1 табл.

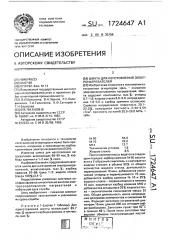

М 50 54.0

hL 10 22.0

М14 13,7

Технический углерод 1,8

Жидкое стекло 8.5

Приготовление массы ведется в следующем порядке: карбид кремния hh 50 засыпается в Z-образный смеситель и смачивается жидким стеклом в объеме 50=,ь от общего количества жидкого стекла, длительность перемешивания 10 мин, добавляется техни- Ос ческий углерод и перемешивается 15 мин, ф, добавляется карбид кремния М 10 и 25 (, жидкого стекла — перемешивание в течение

15 мин, засыпается карбид кремния М40 и добавляются оставшиеся 25 жидкого стекла — окончательное смешивание массы 20 мин, Общая длительность цикла непрерывных доэировок компонентов и смешение 60 мин. Формуют заготовки нагревателей диаметром 16 мм, длиной 800 мм методом вибротрамбования. Заготовки сушат при 60 С в течение 48 ч. После этого заготовки подвергают обмазке токопроводящей пастой

1724647 состава, мас. : 5102 48,8; С-30; декстрин

12,2; вода остальное. Затем заготовки сушат при 90 С в течение 24 ч, проводят силицирующий обжиг в засыпке, состоящей иэ кварцевого песка (70 ) кокса (30 ), плавикового шпата (5 сверх 100).

Мощность обжига составляет 12 кВт, что обеспечивает температуру обжига

2000 С, время 60 мин. Концы заготовок пропитывают на расстоянии 250 мм в расплаве легированного кремния (состав расплава. мас. : $! 94,0; А1 5; В4С 1,0. На расстоянии

5 мм концы заготовок шоопируюталюминием.

Проводят измерение электрического сопротивления (КЭН), температурного коэффициента электросопротивления (ТКЭС). определение кажущейся пористости, плотности иэделий, химического состава по изоестн ым методикам, окисл яемости,. проводчт испытания на срок службы.

Пример 2(состав 2 таблицы). Порошки зеленого карбида кремния 1Ф50, М14 нагревают в индукционной печи до 1800-1900 С и выдерживают при этой температуре в течение 5 ч в токе азота. Затем готовят нагреватели по технологии примера 1 (известный состав компонентов пересчитан под 100 ).

Методы исследования такие же, как в примере t.

Пример 3 (состав 5 таблицы). Состав шихты, мдс. :

Карбид кремния 87.7

В том числе M 50 54,0

И 10 20,0

М14 13,7

Технический углерод 1.8

Нитрид кремния 2,0

Жидкое стекло 8.5

Шихту используют для изготовления заготовок нагревателей. Приготовление массы проводят как в примере 1.

Китрид кремния добавляют одновременно с техническим углеродом, время смешения то же. Все остальные операции проводят как в примере 1.

0,7-1.8

8,0-9,0

1,0-3.0

Остальное

Проводят лабораторные испытания на срок службы (12 шт.), который составляет

3030 ч, тогда как у известных нагревателей (состав 1) 2000 ч.

5 Нагреватели составов 3. 4, 7-13, получают по технологии примера 3, свойства поиведены в таблице.

В промышленных условиях выпущена опытная партия нагревателей в количестве

10 144 шт. из шихты состава 4 (см. таблицу).

У предлагаемых нагревателей более низкое сопротивление (R - 2,1 Ом), чем у известных (2,60 и 2,90 Ом), что позволяет ними заменить импортные нагреватели.

15 Срок службы опытных КЭН составляет 3384 ч против 2000 ч у известных КЭЯ.

Кроме того, низкое сопротивление создает возможность полнее использовать ресурс электрооборудования. Нагреватели в

20 процессе службы стареют, увеличивается электросопротивление (в результате окис. ления SIC накапливается Sl). Нагреватели считаются непригодными к дальнейшей эксплуатации, если их сопротивление увеличи25 вается на 300 . Если используются высокоомные нагреватели, то соответственно уменьшается их ресурс.

По сравнению с известными КЭН, вопервых, происходит более эффективное

30 снижение сопротивления КЭН, во-вторых, введение Я!эй4 в шихту обеспечивает более простой путь достижения цели — снижение сопротивления.

Формула изобретения

35 Шихта для изготовления электронагревателей, включающая карбид кремния, углерод и жидкое стекло, отличающаяся тем, что, с целью снижения электросопротивления нагревателей и увеличения их сро40 ка службы, она содержит дополнительно нитрид кремния при следующем соотношении компонентов, мас. :

Углерод

Жидкое стекло

45 Нитрид кремния

Карбид кремния

1724647

I ФФ

CI

СС с и 3X О ъс о о Z

СЧ 4»I

О О л-ф -т

О О

О (1

l

4»Ъ 1

О 1

1

C»I 1

О 1

I

3 чЪ 1

ОООООО

1 !

l ! 3

4Ф 1

° 1

vIo

1

Ф I

Ф 1

3- 1 СС v 1 О о !.

V CII ! м

ЧЪ л т оооо сч оъ ° ъ бО!ОО!. I 40 о во

С»4 ««СЧ оооо

МlA» м мсч оо оо

CO

СЧ о

X 1 х 1 о 1

Сб 1 1

У I »4 1

X 1 44Ъ 1

О ОЪОЪ м ммм« оъмлоь Оф-т

1 I 1

1 X 1 1

1 1 I

I 1 1

1 1 l о I

1 1 1

1 1 CQ 1

lX

О с

Щ

СЪ

Я

Ф а

1.

4D

Х

Ф

Ф

V т о

Ф сл

I33

46

X бо

Ф X х

1 л

З !о о

Ñ1 О с: х о оооо

Фо8о

CZL

1 о л

X ао

Я I-М

Ф

Сб I I

* о э сас

ФОФ

aox

Ч V 1Ф

Z сс

cX X

X Z 44 а $ r»

* a "3 rCII

l б

Ь

1

1

I

1

1

1

1 дФ о

Il

Ф о бZ

433

Z о с х о х

О ОЪ О ОЪ О

»»

I 1 «СЧСЧМ!

1

3» !

I !

СЪ

X ф CI

o v

I !

I I

3 1

1 3 ! o 1

1 I

1»

X и а

Ct о

3 о о

4.Э с.)

° »4

1

1

I

I

1

1

1

1

I

I

1

1

1

1

I

3

I !

1 ! !

1

1

l

I

1

I

1

1

1

1

1

1

1

1

1

1

I

I

I

1

1

I б

ООООООО

СЧ сч о -т -т сч о л

C ЛГ ЛCOСО со .Cn cn в в в О съ-т cnw ca c в

СЧ СЧ C»3 С»! СЧ СЧ С»4 о бсъ ббъсо в-т м бсъ»т ббъ ббъ ln бсъ оъ

CV бч Сч С»! С»б СЧ 4»!

1 во-т в Inm

1 с Ъ т О О О О

С»4 сч СЧ CV СЧ СЧ 4»3! o 1

1 С»Ъ 3

1 ЪС

+ + ч + + + +

О JO40 Inn!A

ВЪО 4»Ъ СЧ 0 Ъ CACÎ

»

СЧ СЧ C»4 CJ! «« °

44Ъ IA ln ббЪ ln ln оЪ

»

CO C0 CO CO CO CO CO

CO ф СЧ 4Ч Co hl СЧ 3--л мca лco m

1 вввфллл, cococaco acaca

3

«СЧ Мт IAJO Л

3 !

1

I м-т «! СЧ -т -т IA 1

ООООООО I!

1 б

I осч о сч

4A CO C»4 D М 4»1 4"Ъ 3 б

Л CO ф CO CO CO СО

Оъоъcnоъоъоъв 3

1!!

I чъ са л \/\ co бсъ I

С»4 4»4 4»3 С»4 4»I СЧ б

1 оъ-т бсъ о Въо I

4A a CA lA IA 1

СЧ СЧ СЧ СЧ СЧ СЧ

1 ббЪ ОЪ C»! Cr CACO 1

ОСЧ4ЧCO 1

СЧ 4Ч C 1 4Ч CV СЧ 1

1

++++++1

1

lA И О lA И С= 1 ввввво

4»4 1

1

1 оооооо

СЧ C»I СЧ С»4 4»4 СЧ I

3!

IA IAIA CO бСЪ О б

СО СО СО СОСО В I (I

I» C»4 CO Сч М CJI !

I о — — ——

СО МЛф МСО 1

СОСО 3 COCO! фффффф 1

I о -счm !

СО ОЪ