Способ термической обработки штампов из полутеплостойких сталей

Иллюстрации

Показать всеРеферат

Использование: в технологии термической обработки штампов из полутеплостойких сталей преимущественно типа Х12М. Сущность изобретения: способ включает закалку из аустенитной области и многократный высокотемпературный отпуск. Для повышения механических свойств и стойкости вырубных штампов отпуск проводят сокращенным длительностью 30 мин при разных температурах: первый отпуск - до шлифования инструмента при 500 - 520°С, а второй - после шлифования при той же температуре в течение 30 мин. Применение способа позволяет значительно повысить стойкость штампов. 1 табл.

СОКЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)$ С 21 D 9/22, 1/78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4821201/02 (22) 22.02,90 (46) 07.04,92. Бюл. М13 (71) Московский станкоинструментальный институт (72) Г.С. Фукс-Рабинович, B.Ô.Ìîèñåås, А.Н.Кузнецов, Н.К.Шаурова и Н.В.Кузьмина (53) 621.785.79 (088.8) (56) Геллер Ю.А, Инструментальные стали.

M., 1983, с.502. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ШТАМПОВ ИЗ ПОЛУТЕПЛОСТОЙКИХ СТАЛЕЙ

Изобретение относится к металлургии, в частности к способам термической обработки штампов из полутеплостойких сталей преимущественно типа Х12М, Целью изобретения является повышение механических свойств и стойкости штампов.

Указанная цель обеспечивается тем, что по предложенному способу термической обработки отпуск стали Х12М проводят два раза по 30 мин -каждый при 500—

520 С. Один — до шлифования и второй— после.

Сочетание в структуре высокопрочного (Н РСэ59...61) малоуглеродистого (0,2% углерода) мартенсита и определенного количества остаточного аустенита способствует задержке в распространении усталостных трещин, возникающих в процессе эксплуатации штампа.

„„!Ж„„1724703 А1 (57) Использование: в технологии термической обработки штампов из полутеплостойких сталей преимущественно типа Х12М.

Сущность изобретения: способ включает закалку иэ аустенитной области и многократный высокотемпературный отпуск. Для повышения механических свойств и стойкости вырубных штампов отпуск проводят сокращенным длительностью 30 мин при разных температурах: первый отпуск — до шлифования инструмента при 500 — 520 С, а второй — после шлифования при той же температуре в течение 30 мин. Применение способа позволяет значительно повысить стойкость штампов. 1 табл.

Отпуск при 500 — 520 С позволяет обеспечить повышенную вязкость, а отпуск, выполненный после шлифования, обеспечивает наведение в поверхности штампа сжимающих напряжений, что благоприятно сказывается на эксплуатационных свойствах.

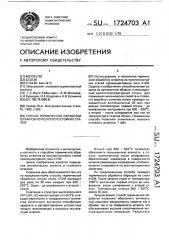

По предложенному способу проводят термическую обработку образцов из стали

Х12М. После закалки стали от температуры

1080 С вы полня ют первый отпуск до шлифования, затем шлифование и второй отпуск. Температура отпуска 500 — 520 С, время 30 мин.

Предлагаемый способ термической обработки позволяет обеспечить оптимальный комплекс механических свойств как в объеме, так и на поверхности штампа, что обуславливает высокое сопротивление эксплуатационным нагрузкам, Результаты

1724703

3 ние и окончательный отпуск, о т л и ч а юшийся тем, что, с целью повышения механических свойств и стойкости штампов, отпуск на вторичное твердение проводят

5 однократно при 500 — 520 С в течение

30 мин, а окончательный отпуск проводят при тех же температуре и времени. стойкостных испытаний, исследований структуры и свойств приведены в таблице.

Ф ор мул а изобретения

Способ термической обработки штампов из.полутеплостойких сталей, преимущественно типа Х12М, включающий закалку, отпуск на вторичное твердение, шлифова10

Примечание

Нехамические свойства

Особенности структуры

Реаин термической обработки г

fIpou" Удармая ность вязкость при из» НДа/мз гибе, Ида

Отпуск

Закалка

Твердость, НРСз

Концентрация углерода, Количество ос таточмо" го аусте кита,2

Тенперату" бремя, Кратра, С ч мост ь

Темпера- Охлаатура ма" демме греза, С

Предлагаемый

1,5 0,3

0,48

59. Ä60 3820

1080

Первый отпуск до, второй после алифоФамия

-100

500"520

О, 5 Двухкратмьй

1080 Масло 500-520

3266

2800

Отпуск до алифова0,25

0 23

0,20

1080 -"- 520

1080 -"- 480 мия

Отпуск образца

1080 -ч- 540

1080 -"- 500-520

1080 -"- 500-520

120 Отпуск до алифовамия

0,48

0,40

3980

0,3

0.3

1,3

-120

Отпуск проводят до и после апифовамия

0,5 Трехкратный

Известмьй

Отпуск до алифоваиия

1,0 То ае

1,0 Однократмьй

1080 -"- 520

450

60...61 3266

0,23

-190

1,0 0,25

Отпуск после алифоввмия

40

50

Составитель Г. Фукс-Рабинович

Редактор Л. Гратилло Техред M.Моргентал Корректор Н. Ревская

Заказ 1151 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

0,38

I О

О 5

О 5

0 5

Относительная стойкость вырубных атан" мов

57. ° ° 59

61...62

56...58

54...56

59...60

60...61

10статочмьа ма" пряаемия ма поверхности

НПа