Способ охлаждения полосы в агрегате непрерывного отжига

Иллюстрации

Показать всеРеферат

Сущность изобретения: полосу из малоуглеродистой стали, нагретую до 750 - 850°С, подают в камеру охлаждения АНО, где ее охлаждают смесью жидкого и газообразного азота, температуру которой от 750 - 850 до 600°С понижают от 20 до -70°С, а далее - от -70 до -190°С. 2 табл., 1 ил.

СОК 3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s С 21 О 9/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731301/02 (22) 22.08.89 (46) 07.04.92. Бюл.М13 (71) Институт черной металлургии (72) В.И.Кусов, А.П.Качайлов, Г.И.Налча и Л.П,Готенюк (53) 621.785.79 (088.8) (56) Гусева С.С. и др. Непрерывная термическая обработка автолистовой стали. M.; Металлургия, 1979, с. 137 — 150.

Изобретение относится к области черной металлургии, в частности к производству листового проката, и совершенствует процесс термической обработки холоднока-: таных полос из малоуглеродистых марок сталей в агрегатах непрерывного отжига (АН О).

Целью изобретения является сокращение процесса охлаждения, уменьшение склонности стали к старению и улучшение качества поверхности.

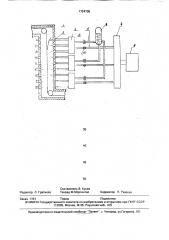

На чертеже дана принципиальная схема охлаждения холоднокатаной полосы в АНО.

Способ. охлаждения полосы в агрегатах непрерывного отжига осуществляют следующим образом.

Холоднокатанук полосу сматывают с разматы вателя, подвергают злектролитической Очистке и последовательно подают в камеры нагрева, выдержки и охлаждения. В камере нагрева полосу нагревают до температуры отжига 750 — 850 С и после выдержки при этой температуре ее подают в камеру охлаждения. По высоте камеры 1 охлажде Ы 1724705 А1 (54) СПОСОБ ОХЛАЖДЕНИЯ ПОЛОСЫ В

АГРЕГАТЕ НЕПРЕРЫВНОГО ОТЖИГА (57) Сущность изобретения: полосу из малоуглеродистой стали, нагретую до 750—

850 С, подают в камеру охлаждения АНО, где ее охлаждают смесью жидкого и газообразного азота, температуру которой от

750 — 850 до 600 С понижают от 20 до

-70 С, а далее — от-70 до-190 С, 2 табл., 1 ил. ния, по обе стороны вертикально движущегося проката (холоднокатаной полосы) 2 установлены сопла 3 для принудительной подачи на его поверхность смеси из жидкого и газообразного азота. Сопла 3 по высоте камеры могут, например, объединяться в секции, каждая из которых снабжена камерой 4 для смешивания жидкого и газообразного азота. В камеру 4 по трубопроводам 5 подают жидкий азот из резервуаров 6 и газообразный азот из распределительной коробки 7 с помощью соответственно насосов

8 и вентилятора 9. Расход жидкого и газообразного азота, поступающих на смешивание в камеру 4, устанавливают с помощью насосов 8 и клапанов 10. Изменяя расход жидкого и газообразного азота, изменяют температуру смеси по секциям сопел или по каждому соплу. Причем при снижении температуры полосы от 850 до 600 С температуру смеси понижают от20до-70 С, а от 600 до 40 — 60 С температуру смеси понижают от -70 до -190 С.

В камере охлаждения полосу на первом этапе от 750 — 850 до 500 — 600ОС охлаждают

1724705 с регулируемой скоростью 8 — 10 С/с. На втором этапе от 500 — 600 до 40 — 60 С полосу охлаждают со скоростью не менее

50 С/с. При этом в зависимости от требуемой категории вытяжки (B0CB, ОСВ, СВ, В Г, Г, Н) полосу на втором этаже охлаждают до температуры 400 — 450 С(ВГ, Г, Н) или до температуры 40 — 60 С (ВОСВ, ОСВ, СВ).

После охлаждения полосу подают в камеру повторного нагрева до 400 — 450 С, осуществляют перестаривающую выдержку при этой температуре и производят окончательное ускоренное охлаждение до 20 — 40 С.

Далее, отожженную полосу сматывают в рулоны и отгружают потребителям.

Сокращения процесса охлаждения при использовании предлагаемого способа достигают при обработке в АНО холоднокатаной стали категории вытяжки ВГ, Г и Н. В этом случае отпадает необходимость в операции ускоренного охлаждения от 400 — 450 до 40 — 60 С. Полоса охлаждается от 750—

850 С только до 400 — 450 С и поступает в камеру повторного нагрева. В результате длительность процесса охлаждения по сравнению с известным способом, где полоса охлаждается до 40 — 60 С, сокращается в среднем на 12 — 15

Подача в камеру повторного нагрева полос, имеющих температуру 400 — 450 С, позволяет за счет этого увеличить длительность перестаривающей выдержки. Увеличение длительности перестаривающей выдержки способствует наиболее полному выделению углерода в виде карбидов иэ твердого раствора а-железа, т.е. позволяет снизить склонность холоднокатаной стали к старению.

Использование в качестве охладителя нейтральной атмосферы в виде смеси жидкого и газообразного азота с регулируемой в процессе охлаждения ее температурой исключает коробление полосы, т.е. улучшает качество ее поверхности и исключает образование окисной пленки.

Характер изменения температуры смеси в процессе охлаждения полосы, исключающий ее коробление, нашли экспериментальным путем. Результаты исследований приведены в табл.1.

Из полученных данных следует, что на начальном участке регулируемого охлаждения от 850 до 600 С с целью исключения коробления полосы температуру охладителя необходимо понижать от 20 до-70 С. При дальнейшем охлаждении — от -70 до -190 С.

Пример. Взяли образцы холоднокатаного металла из стали 08Ю размером

0,8х10Ох250 мм и отожгли их в экспериментальной установке, позволяющей моделиро5 вать технологический процесс в АНО.

Образцы обрабатывали по режиму отжига для категории вытяжки ОСВ и ВГ.

При отжиге холоднокатаного металла по режиму ОСВ образцы нагрели до 850 С, 10 произвели выдержку при этой температуре и подали на стенд для последующего охлаждения, До температуры 600 С образцы охлаждали со скоростью 8 С/с. от температуры 600 до 40 С вЂ” со скоростью 75 С/с.

15 Температуру охладителя на участке от 850 до 600 С понижали от 20 до -70 С,в интервале температур от 600 до 40 С вЂ” от -70 до

-148 С.

При отжиге металла по режиму ВГ ох20 лаждение от 750 до 450 С осуществляли со скоростью 8 С/с при понижении температуры охладителя от 20 до -70 C.

В табл,2 приведены результаты экспериментальных исследований по отжигу хо25 лоднокатаного листа с использованием предлагаемого способа охлаждения, Согласно данным табл.2, использование предлагаемого способа при отжиге холоднокатаного листа категории вытяжки В Г, 30 Г, Н позволяет сократить длительность процесса охлаждения на 12,70, длительность перестаривающей выдержки увеличивается на 73,0 . В результате, существенно снижается склонность стали к старению. Если

35 при использовании известного способа отношение от/ов через 14 сут повышается на

28, то при использовании предлагаемого способа — только на 10,0 Перевод листа из 1 группы отделки поверхности во И и !1!

40 группы по причине коробления полосы снизился при использовании предлагаемого способа от 0,25 до 0,015, т.е. практически снизился в 16,5 раз.

Формула изобретения

45 Способ охлаждения полосы в агрегате непрерывного отжига, включающий подачу охладителя на нагретую поверхностьдвижущегося проката, отличающийся тем, что, с целью улучшения качества поверхно50 сти, сокращения процесса охлаждения, уменьшения склонности стали к старению, в качестве охладителя используют смесь жидкого и газообразного азота, при этом ее температуру в процессе охлаждения в ин55 тервале от 850 до 600 С понижают от 20 до

-70 С, а далее — от -70 до -190 С.

1724705

Таблица 1

*К вЂ” коробление.

Таблица2

Г

Температура охладителя, С

Способ охлаждения

Охлаждение nolochl в интерва пе тенператур, С

Отножение

Повторньй нагрев до

450 С

Состав охладителя

Режим отжига

20-40 ...

0,62/0,634

О

«ькб»

75/7 ° 5

30,0

850-600/600-40

Газ/Вода

Известньй ОСВ

0,25

«8aji

75/5,5

О

750-450/450-40 20-400,652/0 ° 68

Газ/Вода

ВГ

30,0

Предлагаеньй OCB

0,615/0,62 йь»

8/i t О

75/5 ° 5

20... 70/

/-70...i46

850- 600/600-40

Смесь газообразного и жидкого азота

30iO

О,ОI5

20...-70

0,65/0,665

750-450

52 ° 0

ВГ

37. 5 ь

О - окисленная поверхность; С - светлая поверхность числитель: отновение предела текучести к пределу прочности листа после отжига; знаменатель: то же, через две недели после отжига

Скорость и длительюсть ох» лаждения, С/с с

004cpx= ность образцов после охлаждения

Длитвлььасть перестраи° авдей

° идержки, с,Перевод листа из

I группи отделки поверхности во П и III группы по причине коробления

Составитель В, Кусов

Редактор Л. Гратилло Техред М.Моргентал Корректор Н. Ревская

Заказ 1151 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101