Способ получения сплавов редкоземельный металл-железо для постоянных магнитов

Иллюстрации

Показать всеРеферат

Использование: производство магнитных сплавов или лигатур на основе редкоземельных металлов с железом. Сущность изобретения: получение сплавов редкоземельный металл - железо для постоянных магнитов кальциетермическим восстановлением фторидов редкоземельных металлов в присутствии хлорида кальция и железного порошка при нагреве шихты до 650-700°С с выдержкой при этой температуре 30-60 мин и последующим повышением температуры до расплавления продуктов со скоростью 20-100 град/мин. 1 табл. ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4824437/02 (22) 10.05.90 (46) 07.04.92. Бюл. hh 13 (71) Всесоюзный научно-исследовательский институт химической технологии, Силламяйское химико-металлургическое производственное объединение и Московский химико-технологический институт им.

Д.И. Менделеева (72) В.П.Плотников, В.И.Сушко, B.È.Àíòîнов, В.Н.Кобозев, В.Я.Боровик и С.В.Потанин (53) 669.85/86,5(088,8) (56) Патент США М 4721538, кл. С 22 С 1/00, 1988.

Патент Японии ЬЬ 61-157646, кл. С 22 С 1/00, 1986.

Патент Японии hL 61-84340, кл. С 22 С 1/00, 1986.

Изобретение относится к производству магнитных сплавов или лигатур на основе редкоземельных металлов (P3M) с железом, имеющих более высокие энергетические характеристики по сравнению с другими магнитотвердыми материалами.

Известен способ получения сплавов путем сплавления чистых Р3М с железом и другими компонентами сплава.

Осуществление такого способа требует получения на первой стадии чистых Р3М, что само по себе довольно сложная малопроизводительная и энергоемкая операция с использованием дорогостоящих танталовых тиглей и дальнейшего спавления их с железом, также при высоких температурах в алундовых керамических или набивных тиглях....5U,, 1724712 А1

t51)s С 22 С 1/00, С 22 В 59/00 (54) СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ-ЖЕЛЕЗО ДЛЯ

ПОСТОЯ Н Н ЫХ МАГН ИТОВ (57) Использование: производство магнитных сплавов или лигатур на основе редкоземельных металлов с железом. Сущность изобретения: получение сплавов редкоземельный металл - железо для постоянных магнитов кальциетермическим восстановлением фторидов редкоземельных металлов в присутствии хлорида кальция и железного порошка при нагреве шихты до 650-700 С с выдержкой при этой температуре 30-60 мин и последующим повышением температуры до расплавления продуктов со скоростью

20-100 град/мин. 1 табл.

I мЪ

Известен способ получения магнитных сплавов неодим-железо или неодим-железо-бор путем прямого кальциетермического ф„ восстановления хлорида неодима в присут- с

1 4 ствии железного порошка и хлорида каль- д ция. Процесс ведут при 750-1000 С с выдержкой 1 ч.

Недостатком этого способа яэяяется 1)» применение в качестве исходного материала весьма гигроскопичного хлорида неодима, требующего специальной сушки перед использованием.

Наиболее близким по своей технической сущности к изобретению является способ, где в качестве основного исходного компонента используется фторид неодима.

Способ осуществляется следующим образом. Шихту, состоящую из фторида неоди1724712

35

55 ма, хлорида кальция, металлического железа и стружки кальция, загружают в стальной тигель, расплавляют в инертной атмосфере при 750 — 1000 С. Расплав выдерживают при

1 ч и затем сливают в металлическую изложницу. Однако тигель в данном случае подплавляется. Извлечение неодима в слиток составляет 93,2 — 94,5 .

Недостатками способа можно считать недостаточно высокое извлечение неодима в слиток, повышенную энергоемкость процесса и малый срок службы реакционных тиглей в результате длительных выдержек расплавленных металлической и шлаковой фаз, Целью изобретения является повышение извлечения РЗМ в слиток, снижение энергозатрат и увеличение срока службы реакционого тигля, Поставленная цель достигается тем, что нагрев шихты ведут до 650-700 С, выдерживают при этой температуре 30 — 60 мин, а затем повышаюттемпературудо расплавления продуктов плавки со скоростью 20-100 град/мин с последующим сливом расплава в изложницу.

Предлагаемый режим проведения процесса отличается тем, что температура 650—

700 С обеспечивает протекание восстановительной реакции РЗМЕз+3/2 Са=

= P3M + 3/2СаРг, когда все компоненты находятся в твердом состоянии, а равновесие сдвигается в сторону образования РЗМ за счет диффузии металла через шлаковую фазу, Взаимодействие фторидов РЗМ с кальцием в твердофазном диффузионном режиме обеспечивает увеличение степени восстановления Р3М за счет снижения испарения кальция и соответственно повышения его концентрации в шихте. Спекание шихты, происходящее при 650-700 С, улучшает контакт реагентов во время восстановления. Оно также приводит к сближению твердых частиц РЗМ и железа, способствует их дальнейшему взаимодействию и коалесценции в расплаве. Все это способствует повышению извлечения металлов в слиток.

Кроме того, твердофазное восстановление и спекание шихты позволяют свести до минимума время контакта расплава с,тиглем и значительно увеличить срок службы последнего, Выдержка шихты при более низких температурах позволяет снизить энергозатраты на проведение процесса.

Скорость дальнейшего нагрева шихты до полного расплавления (20 — 100 град/мин) определяет степень коалесценции частиц металлов, полноту формирования слитка, а также время взаимодействия расплава с материалом тигля, Способ осуществляют следующим образом.

Шихту, состоящую из фторидов РЗМ, хлорида кальция, а также металлического железа и стружки кальция, перемешивают и загружают в реакционный стальной тигель, который помещают в рабочую зону печи. В качестве фторидов РЗМ могут использоваться фториды неодима, празеодима, церия, тербия, диспрозия, иттербия, скандия как отдельно, так и в смеси при любом соотношении. Печь вакуумиоуют до остаточного давления 1 ° 10 -1 ° 10 мм рт.ст., а затем заполняют инертным газом. Нагрев ведут до 650-700 С. При этой температуре проводят изотермическую выдержку 30-60 мин, затем шихту нагревают со скоростью 20100 град/мин до полного расплавления, а расплав сразу сливают в металлическую изложницу. После остывания расплава ripoдукты плавки извлекают из изложницы и проводят отделение металлической фазы от, шлаковой.

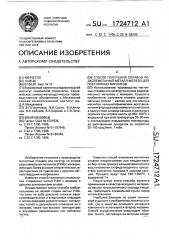

Пример. В индукционной печи проводят экспериментальные плавки по получению сплавов РЗМ-железо в различных технологических режимах. В процессе работы варьируют температуры и время твердофазного восстановления, а также скорость нагрева шихты до расплавления продуктов взаимодействия. Параллельно проводят плавку с параметрами аналогичными прототипу.

Условия проведения экспериментов и их результаты приведены в таблице.

Как видно из таблицы, нагрев шихты менее температуры 650 С приводит к сильному понижению показателя по извлечению, так как при этих температурах твердофазная восстановительная реакция протекает с очень малой скоростью и s небольшой степени (опыт 2). Выдержка при температуре более 700 С приводит к частичному расплавлению продуктов плавки и соответственно снижению срока службы тигля (опыт 3), а также повышенному расходу электроэнергии. Кроме того, частичное стекание расплава на дно тигля приводит к нарушению необходимой пропорциональности компонентов шихты в зоне реакции и понижению извлечения РЗМ. При выдержке расплава менее 30 мин восстановительная реакция не протекает полностью вследствие образования на твердых частицах металла шлаковой корки, диффузия металла через которую растянута во времени (опыт

4). Увеличение выдержки (более 60 мин) не приводит к повышению извлечения, а обуславливает лишь дополнительные энергетические затраты (опыт 5), Если скорость

1724712

Скорость1Температунагрева, pa расп- град/мин лава, С

Извлечение Р33, 8

Состав шихты, г

Содержание РВМ, мас.2

Темгература выдержки, ьС

Время выдержки, мин

Опыт

8ес

Энергозатраты, кВт ч

Глубина взаимодействия, нм

С»

Волил злорид

РЯЧ кальция слитка

Металли- Стружка r ческое кальция, железо

1(прототип)

3

5

7

9

t0

920 60

600 40

750 40

650 29

670 61

680 30

690 40

700 30

650 60

670 40

670 40

501,6

540

1129 79,8

1145 75,4

1128 89,3

1116 88,8

1136 90,3

1140 88,4

1095 89,1

1143 90,5

1247 83,2

О 31 77,4

1536 67,7

1400

94,8

80,0

93.3

91,8

95,0

93,3

90,4

95 ° 8

96,1

95,4

96,3

4,5

0,5

1,5

0,5

0,8

2,5

0,7

1,0

0,5

0,6

0,5

1230 222

1500 100

1500 100

1500 100

1500 100

1500 100

1500 100

1500 100

1500 200

1500 300

1500 500 о20

1200 !

200

33

43

27

56

37

19

101

100

50

Составитель А.Быстров

Техред М.Моргентал Корректор Л.Бескид

Редактор Н,Гунько

Заказ 1152 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 нагрева шихты менее 20 град/мин, значительно возрастет время контакта постепенно образующегося расплава шлаковой и металлической фаз с материалом тигля, что снижает срок его службы (опыт 6). В то же 5 время увеличение скорости нагрева (более

100 град/мин) приводит к ухудшению коалесценции мелких частиц металлов, препятствует процессу формирования слитка (опыт 7) и соответственно понижает извле- .10 чение РЗМ. Превышение скорости нагрева вызывает дополнительный расход электроэнергии. В качестве объективной характеристики степени износа тигля используют глубину взаимодействия расплава с его 15 стенками. При проведении плавок согласно прототипу глубина взаимодействия составляет 4 — 5 мм за одну плавку (опыт 1). Предлагаемый способ обеспечивает глубину взаимодействия не более 0,5-1 мм за одну 20 плавку.

Энергетические затраты на проведение процесса восстановления определяют по потребляемой за все время проведения 25 плавки мощности. Если по прототипу потребляемая мощность составляет 90 кВт/ч, то предлагаемые условия проведения процесса обеспечивают снижение расхода электроэнергии до 37-40 кВт ч.

Таким образом из приведенных данных следует, что предлагаемый способ по сравнению с известным позволит повысить извлечение Р3М в слиток на 2-307(1, снизить глубину взаимодействия расплава со стенками тигля, увеличив тем самым срок службы плавильных тиглей (с 2 по известному до

10 плавок по предлагаемому), сократить затраты электроэнергии на длительный нагрев шихты с 90 до 40 кВт.ч.

Формула изобретения

Способ получения сплавов редкоземельный металл-железо для постоянных магнитов, включающий кальциетермическое восстановление фторидов редкоземельных металлов в присутствии хлорида кальция и железного порошка при нагреве шихты, отличающийся тем, что, с целью повышения извлечения редкоземельного металла в слиток, снижения энергозатрат и увеличения срока службы реакционного тигля, нагрев шихты ведут до 650-700 С с выдержкой при этой температуре 30-60 мин и с последующим повышением температуры до расплавления продуктов со скоростью

20 — 100 град/мин.