Поршень объемной гидромашины

Иллюстрации

Показать всеРеферат

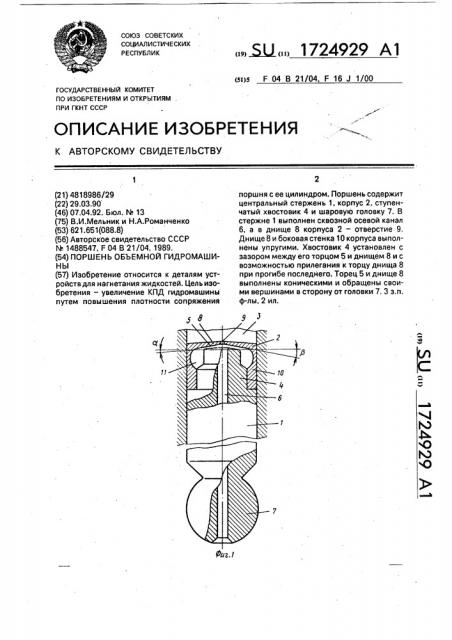

Изобретение относится к деталям устройств для нагнетания жидкостей. Цель изобретения - увеличение КПД гидромашины путем повышения плотности сопряжения поршня с ее цилиндром. Поршень содержит центральный стержень 1, корпус 2, ступенчатый хвостовик 4 и шаровую головку 7. В стержне 1 выполнен сквозной осевой канал 6, а в днище 8 корпуса 2 - отверстие 9. Днище 8 и боковая стенка 10 корпуса выполнены упругими. Хвостовик 4 установлен с зазором между его торцом 5 и днищем 8 и с возможностью прилегания к торцу днища 8 при прогибе последнего. Торец 5 и днище 8 выполнены коническими и обращены своими вершинами в сторону от головки 7. 3 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4818986/29 (22) 29.03.90 (46) 07.04.92. Бюл. М 13 (75) В.И.Мельник и Н.А.Романченко (53) 621.651(088.8) (56) Авторское свидетельство СССР

М 1488547, F 04 В 21/04, 1989, (54) ПОРШЕНЬ ОБЪЕМНОЙ ГИДРОМАШИНЫ (57) Изобретение относится к деталям устройств для нагнетания жидкостей. Цель изобретения — увеличение КПД гидромашины путем повышения плотности сопряжения. Ы 1724929 А1 (я)5 F 04 В 21/04, F 16 J 1/00 поршня с ее цилиндром. Поршень содержит центральный стержень 1, корпус 2, ступенчатый хвостовик 4 и шаровую головку 7. В стержне 1 выполнен сквозной осевой канал

6, а в днище 8 корпуса 2 — отверстие 9, Днище 8 и боковая стенка 10 корпуса выполнены упругими. Хвостовик 4 установлен с зазором между его торцом 5 и днищем 8 и с воэможностью прилегания к торцу днища 8 при прогибе последнего. Торец 5 и днище 8 выполнены коническими и обращены своими вершинами в сторону от головки 7, 3 з.п. ф-лы, 2 ил.

1724929

Изобретение относится к деталям устройств для нагнетания жидкостей и объемных гидроприводов, а именно к деталям цилиндроflоршневых групп таких устройств.

Цель изобретения — увеличение КПД гидромашины путем повышения плотности сопряжения поршня с ее цилиндром.

Указанная цель достигается за счет применения специальной конструкции поршня. Такой поршень состоит из полого, напоминающего перевернутый днищем вверх стакан, корпуса и запрессованного ступенчатым хвостовиком внутрь этого корпуса центрального стержня с шаровой головкой на противоположном от хвостовика торце и сквозным осевым каналом внутри. Ступенчатый хвостовик центрального стержня выполнен убывающим по диаметру и переходящим в усеченный конус в торце. Днище полого корпуса поршня, равно как и его стенки, выполнены из упругого материала. В целом корпус поршня представляет собой цилиндрический стакан с выступающим наружу днищем, с выпуклой расточкой внутри у самого днища и конусной, обращенной наружу внутренней поверхностью днища, Собранные вместе путем напрессовки друг на друга корпус поршня и его центральный стержень представляют собой целостный узел — поршень. Геометрические параметры ступенчатого хвостовика центрального стержня и стаканообразного корпуса подобраны так, что глубина проникновения ступенчатого хвостовика внутрь корпуса меньше, чем глубина полости находящегося в свободном состоянии корпуса, а угол у основания конуса торца хвостовика меньше, чем угол у основания конуса внутренней поверхности днища корпуса поршня.

В днище корпуса поршня также имеется сквозной осевой канал, но его диаметр меньше осевого канала в теле центрального стержня. В собранном виде корпус поршня вместе с центральным стержнем образует кольцевую полость, которая в верхней части смыкается, образуя в целом фигуру в виде диска с торообразной загнутой вниз периферией. Поскольку осевые каналы в теле центрального стержня и днища корпуса поршня сквозные, то образовавшаяся кольцевая полость в центральной части смыкается с осевым каналом, В процессе рабочего хода, когда сверху на поршень воздействует давление рабочей жидкости, внутренние полости поршня и его осевой канал заполнены этой же жидкостью, Меньший по диаметру осевой канал в днище корпуса поршня дросселирует поток рабочей жидкости, поэтому давление ее внутри полости в поршне меньше, чем в

5 надпоршневом пространстве. Наличие такой разницы в давлениях приводит к тому, что пружинное днище корпуса поршня прогибается, укладываясь на конический торец ступенчатого хвостовика центрального

10 стержня поршня. Полость в теле поршня при этом замыкается, т.е. изолируется от надпоршневого пространства, и давление внутри нее уже не может увеличиваться ни при каких обстоятельствах, Последний мо15 мент очень важен, поскольку гарантирует удержание днища корпуса поршня в прогнутом состоянии.

Прогибуднища корпуса поршня способствует ослабление выпуклой кольцевой рас20 точкой стенок его. B процессе прогиба днища оно становится более плоским, чем было в исходном состоянии, а следовательно, увеличивается по диаметру. Увеличение диаметра верхней части поршня (днища его

25 корпуса) приводит к увеличению плотности соприкосновения цилиндропоршневой пары, а следовательно, к уменьшению непроизводительного просачивания рабочей жидкости между стенками поршня и гильзы

30 цилиндра с надпоршневого пространства в подпоршневое. В конце рабочего хода поршня и в процессе подготовительных ходов его давление рабочей жидкости в надпоршневом пространстве незначительное, а поэ35 тому поршень возвращается в свое исходное состояние, уменьшаясь в диаметре. Последнее обстоятельство позволяет снизить потери на трение. В процессе работы циклы повторяются. В прогнутом состоя40 нии днище корпуса поршня, благодаря геометрии конусного торца хвостовика центрального стержня, не достигает равновесного состояния, а следовательно, более легко возвращается в свое исходное состо45 яние после снятия давления жидкости. Угол у основания конуса внутренней поверхности днища корпуса поршня в процессе прогиба уменьшается до величины соответствующего угла для торца хвостови50 ка центрального стержня, а поэтому в исходном состоянии первый угол является большим по отношению к второму.

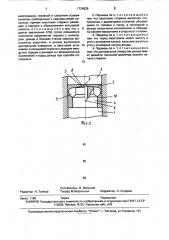

На фиг. 1 изображен поршень объемной гидромашины, состояние поршня нерабо55 чее, местные сечения; на фиг. 2 — верхняя часть поршня в состоянии рабочего хода, местные сечения.

Центральный стержень 1 поршня (фиг. 1), а также его корпус 2, равно как и весь flopшень, установлены внутри гильзы 3 цилинд1724929

25

35

55 ра. Хвостовик 4 центрального стержня 1 выполнен ступенчатым по диаметру, а сам торец 5 его оформлен в виде конуса, ориентированного вершиной наружу, Внутри центрального стержня 1 поршня имеется сквозной осевой канал 6. С противоположной от ступенчатого хвостовика 4 стороны центральный стержень 1 поршня имеет шаровую головку 7 традиционной конструкции и предназначенную для шарнирного сопряжения поршня cдругими деталями гидромашины. Корпус 2 поршня выполнен в виде самостоятельной детали, представляющей собой цилиндрический стакан с выпуклой, расположенной у самого днища 8 расточкой и с выпирающим наружу днищем 8. Материал корпуса 2 — пружинная сталь. Днище 8 стаканообразного корпуса 2 поршня с внутренней стороны, равно как и с наружной, имеет конусные поверхности, ориентированные вершинами наружу. B центре днища

8 имеется также осевое отверстие 9, по диаметру меньшее, чем сверление 6 в теле центрального стержня 1 поршня. Установ-. лен корпус 2 поршня на центральном стержне 1 со стороны ступенчатого хвостовика .

4 методом напрессовки. Для этой цели корпус 2 поршня имеет боковые стенки 10 с цилиндрической внутренней поверхностью.

Угол ау основания конуса торца 5 ступенчатого хвостовика 4 центрального стержня 1 поршня выполнен меньшим, чем соответствующий угол Р для внутренней конусной поверхности днища 8 стаканообразного корпуса 2 поршня. Поскольку ступенчатый хвостовик 4 центрального стержня 1 поршня, находящийся внутри стаканообразного корпуса 2 поршня, не достает днища 8 последнего, то находящаяся внутри поршня кольцевая торообразная полость 11 имеет непосредственное сообщение с осевым каналом 6 и отверстием 9, а следовательно, замкнутой не является.

B начале рабочего хода поршня (фиг. 2), когда в надпоршневом пространстве начинает нарастать давление рабочей жидкости, давление нарастает и в поршневой полости

11. Интенсивность нарастания давления в надпоршневом пространстве выше, чем внутри поршневой полости 11, поскольку поток рабочей жидкости дросселируется осевым отверстием 9. Под воздействием разности давлений по обе стороны днища 8 последнее прогибается, разобщая поршневую полость 11 с надпоршневым пространством. При этом днище 8 прилегает к торцу

5 хвостовика 4 центрального стержня 1 поршня по всей поверхности торца 5 и надежно перекрывает поршневую полость 11. В этом случае пружинное днище 8 по отношению к поршневой полости 11 выполняет роль гидравлического клапана. Полное прилегание днища 8 к торцу 5 стержня 1 поршня важно, так как, прилегая к торцу 5 стержня 1 по всей его поверхности, днище 8 предохраняется от разрушения и, таким образом, достигается надежная изоляция поршневой полости

11 от надпоршневого llpocTpBHGTBB и, следовательно, надежно сохраняется необходимая для деформации днища 8 разность давлений жидкости Снизу и сверху последнего, Форма конусных поверхностей торца

5 центрального стержня.1 поршня и днища

8стаканообразного корпуса 1 подбираются, исходя из этих условий.

Надежное прилегание днища 8 к торцу

5 возможно в том случае, если в исходном состоянии угол а у основания конуса торца

5 центрального стержня 1 меньше, чем соответствующий угол Р внутренней конусной поверхности днища 8. В процессе деформации днища 8 оно частично вы равнивается, а следовательно, увеличивается в диаметре. Этому обстоятельству способствуют ослабленные выпуклой расточкой стенки 10 корпуса 2 поршня. Увеличение диаметра верхней части поршня (днища 8). используется s предлагаемой конструкции для увеличения плотности соприкосновения деталей цилиндропоршневой группы друг с другом в момент рабочего хода поршня. Когда рабочее давление снято, днище 8 корпуса

2 поршня возвращается в исходное состояние и готово для повторения цикла; Возвращению днища в исходное состояние, кроме всего прочего, способствует то обстоятельство, что днище 8 в процессе деформации выравнивается не полностью. Полному выравниванию днища 8 препятствует геометрия ступенчатого хвостови ка 4 центрального стержня 1 поршня и самого днища 8.

Такая конструкция поршня эффективна в системах высокого давления, где в качестве рабочих жидкостей используются маслянистые текучие среды. Преимуществом конструкции является то, что уплотнение пары поршень — гильза цилиндра усиливается в процессе рабочего хода поршня при повышенном рабочем давлении, а в процессе холостых ходов (например, всасывания)— ослабляется. Это благоприятно сказывается на КПД гидромашины, а следовательно, на экономичности ее применения.

Формула изобретения

1, Поршень объемной гидромашины, содержащий полый корпус с днищем и боковой стенкой и центральный стержень с

1724929

10 ф б

Фиг.2

50

Составитель B. Мельник

Техред М.Моргентал Корректор О. Кундрик

Редактор Н. Тупица

Заказ 1162 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

t, 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 хвостовиком, головкой и сквозным осевым каналом, сообщенным с надпоршневой полостью, причем хвостовик стержня размещен в корпусе с образованием кольцевой полости, отличающийся тем, что, с целью увеличения КПД путем повышения плотности сопряжения поршня с цилиндром, днище.и боковая стенка корпуса выполнены упругими, в днище выполнено центральное отверстие, а хвостовик установлен в кольцевой полости с зазором между его торцом и днищем и с возможностью прилегания к торцу днища при прогибе последнего.

2. Поршень по и. 1, отличающийся тем, что хвостовик стержня выполнен ступенчатым с диаметрами ступеней, убывающими от головки к торцу, а последний и

5 днище выполнены коническими и обращены своими вершинами в сторону от головки.

3. Поршень поп.1, отл ича ю щи и ся тем, что торец хвостовика имеет высоту и угол у основания конуса, меньшие высоты и

10 угла у основания конуса днища.

4. Поршень по и. 1, отличающийся тем, что центральное отверстие днища имеет диаметр, меньший диаметра осевого канала стержня.