Фильтр для очистки жидкостей

Иллюстрации

Показать всеРеферат

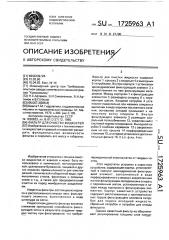

Изобретение относится к технике очистки жидкостей от взвесей и позволяет расширить функциональные возможности фильтра и сократить его массу и габариты. Фильтр для очистки жидкости содержит корпус 1, крышку 2 с входным 4 и выходным 5 патрубками. Внутри корпуса 1 установлен цилиндрический фильтрующий элемент 3 с закрепленным на нем фильтрующим материалом . Между корпусом 1 и фильтрующим элементом 3 размещена спираль 6 с переменным шагом. Входной патрубок 4 установлен параллельно оси навивки спирали и выполнен в виде воронки постоянного сечения , основание которой примыкает к начальному витку спирали 6. Внутри фильтрующего элемента 3 размещен спиральный теплообменник 12, соединенный с системой термостатирования. Выходной парубок 5 снабжен карманом 13 с закрепленным на его крышке 14 перфорированным стаканом 15, в котором установлен дополнительный фильтр 16. 2 з.п. ф-лы, 4 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 01 0 27/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ .:Р 4

Ю (Я

О

0 (лЭ

1 (21) 4843239/26 (22) 12.03.90 (46) 15.04,92, Бюл. N. 14 (71) Инженерный центр при Тамбовском опытном заводе химического машиностроения "Комсомолец" (72) Н,С.Артемов, Э,И.Симаненков, В.Н.Артемов и В.П.Ильин (53) 66.067.3(088.8) . (56) БаштаТ.М. Гидравлика, гидравлические машины и гидравлические приводы. М.: Машиностроение, 1970, с.480. рис.3.105, Авторское свидетельство СССР

N - 1230633, кл. В 01 D 27/12, 1986. (54) ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ (57) Изобретение относится к технике очистки жидкостей от взвесей и позволяет расширить функциональные возможности фильтра и сократить его массу и габариты.

Изобретение относится к технике очистки жидкостей от взвесей и может быть использовано в химической, металлургической, целлюлозно-бумажной, пищевой и других отраслях промышленности для очистки речной, технической и оборотной воды, промышленных стоков, фруктовых и овощных соков и т.д., а также для предварительной очистки их перед мембранным разделением.

Известны фильтры, состоящие из корпуса и расположенного внутри него, фильтрующего элемента, выполненного в виде цилиндра из сетки, Недостатком данного фильтра является снижение пропускной способности фильтрующей сетки в результате оседания твердых частиц при фильтровании, что требует. Ы, 1725963 А1

Фильтр для очистки жидкости содержит корпус 1, крышку 2 с входным 4 и выходным

5 патрубками. Внутри корпуса 1 установлен цилиндрический фильтрующий элемент 3 с закрепленным на нем фильтрующим материалом. Между корпусом 1 и фильтрующим элементом 3 размещена спираль 6 с переменным шагом. Входной патрубок 4 установлен параллельно оси навивки спирали и выполнен в виде воронки постоянного сечения, основание которой примыкает к начальному витку спирали 6. Внутри фильтрующего элемента 3 размещен спиральный теплообменник 12, соединенный с системой термостатирования. Выходной парубок 5 снабжен карманом 13 с закрепленным на его крышке 14 перфорированным стаканом 15, в котором установлен допол нительный фильтр 16. 2 з.п. ф-лы, 4 ил. периодической очистки сетки от твердых частиц.

Этот недостаток устранен в известном устройстве, содержащем корпус, установленный в корпусе цилиндрический фильтрующий элемент, выполненный в виде перфорированного стакана с закрепленным на нем фильтрующим материалом и спираль с переменным шагом, установленную в зазоре между корпусом и фильтрующим элементом, Корпус известного устройства содержит расположенные у противоположных торцов фильтрующего элемента патрубок для подачи исходной жидкости, сбросный патрубок и патрубок для отвода фильтрата, Однако известный фильтр не обеспечивает регулирование толщины слоя намыв1725963

50

55 ной динамической мембраны и необходимой степени очистки жидкости на поверхности мембраны, в которой фильтрующим элементом служит нормируемый слой взвесей на пористой подложке (сетке) образуются участки с пониженным слоем взвесей, через которые могут проскакивать крупные частицы, в то время как для мембранного разделения жидкостей необходима очень высокая степень предварительной очистки — размеры взвешенных частиц при обратноосмотическом разделении жидкости не должны превышать 5 мкм, при ультрафильтрации — 60 мкм.

Для достижения этого требуется, чтобы подающий патрубок не вызывал турбулизации потока на поверхности фильтрующего элемента и поток жидкости в межвитковом пространстве был бы ламинарным, Другим недостатком известного устройства является невозможность термостатирования фильтрата, направляемого на мембранное разделение, и ведение контроля за качеством фильтрования.

Целью изобретения является расширение функциональных возможностей фильтра путем достижения необходимой степени очистки за счет изменения режима фильтрации и сокращение массы и габаритов, Поставленная цель достигается тем, что в фильтре для очистки жидкостей, содержащем корпус, крышку с входным и выходным патрубками и фильтрующий элемент в виде перфорированного стакана с закрепленным на нем фильтрующим материалом и спираль с переменным шагом, установленную в зазоре между корпусом и фильтрующим элементом, подающий патрубок установлен параллельно оси навивки спирали и выполнен в виде воронки постоянного сечения, основание которой примыкает к начальному витку спирали. Кроме того, внутри стакана фильтрующего элемента размещен спиральный теплообменник, соединенный с системой термостатирования, и выпускной патрубок фильтра снабжен карманом, на крышке которого закреплен дополнительный фильтрующий элемент, размещенный в полости перфорированного стакана.

Расположение подающего патрубка параллельно оси навивки спирали, выполнение его в виде воронки постоянного сечения, основание которой примыкает к начальному витку спирали, обеспечивает ламиниризацию потока очищаемой жидкости, направление потока вдоль фильтрующего элемента, исключение образования зоны турбулентности на входе в межвитковый зазор, все это способствует образованию на поверхности

35 фильтрующего элемента динамической мембраны (намывного фильтра, образованного слоем взвесей, содержащихся в очищаемой воде), что обеспечивает задержание взвесей, необходимых размеров, при этом толщина слоя намывной мембраны может регулироваться как скоростью потока, направляемого на фильтрацию, так и количеством жидкости, проходящей через патрубок сброса.

Размещение в фильтрующем стакане спирального теплообменника, соединенного с системой термостатирования, позволяет вести обратноточную промывку фильтрующего элемента при заданной температуре, что обеспечивает повышение производительности за счет сокращения затрат времени на регенерацию намывного фильтра, кроме того, обеспечивается коррекция температуры фильтрата, направляемого на мембранное разделение.

Снабжение выпускного патрубка карманом, на крышке которого закреплен дополнительный фильтрующий элемент, размещенный в полости перфорированного стакана, обеспечивает контроль за качеством фильтрата, так как при проскоке взвешенных частиц через фильтрующий элемент происходит забивание контрольного фильтра, что легко может быть обнаружено с помощью известных устройств, например манометрическим методом и др, Одновременно с этим более полно используется объем фильтра, что обусловливает общее сокращение габаритов устройства.

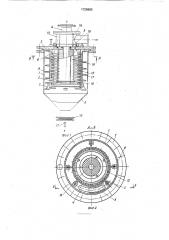

На фиг.1 изображен фильтр, общий вид (вид сбоку); на фиг.2 — вид фильтра в плане, сечение А — А; на фиг,З показан участок примыкания воронки подающего патрубка в месте примыкания ее основания к начальному витку спирали, сечение по Б — Б; на фиг.4 показано устройство воронки подающего патрубка в виде воронки постоянного сечения, сечение по  — В. Фильтр для очистки жидкости состоит из корпуса 1 с крышкой 2. Внутри корпуса 1 установлен цилиндрический фильтрующий элемент 3, выполненный из перфорированной обечайки со сплошным днищем и намотанной на обечайку фильтрующей сетки

Фильтрующий элемент 3 закреплен на крышке 2. Для подачи исходной жидкости фильтр снабжен патрубком 4, выполненным в виде конуса постоянного сечения, воронка которого обращена раструбом вниз и соединена крышкой 2, причем ширина основания равна ширине зазора между корпусом 1 и фильтрующим элементом 3, снабженным патрубком 5 для отвода фильтрата. В кольцевом зазоре между корпусом 1 и фильтру5

1725963 ющим элементом 3 расположена спираль 6 с переменным шагом, начало которой выполнено в виде изогнутой ленты, примыкающей к основанию подающего патрубка 4.

В нижней части спирали расположена направляющая воронка 7 с основанием, большим внутреннего диаметра спирали 6, закрепленная на корпусе фильтрующего элемента 3. Спираль 6 закреплена на стойках 8, установленных на крышке 2. Нижняя часть корпуса выполнена в виде конуса 9 и заканчивается фланцевым разъемом 10 с запорным органом 11. Внутри фильтрующего элемента 3 установлен змеевик теплообменника 12, витки которого примыкают к обечайке фильтрующего элемента 3. Теплообменник соединен своими выводами с системой термостатирования, на чертеже условно не показанной. Выпускной патрубок 5 снабжен карманом 3, на крышке которого 14 установлен перфорированный стакан 15, в котором установлен дополнительный фильтр 16, закрепленный на стакане 15 посредством шпилек 17 и нажимной пластины 18.

Устройство работает следующим образом.

Очищенная жидкость подается в фильтр через патрубок 4 в кольцевой зазор, образованный фильтрующим элементом 3 и внутренней поверхностью корпуса 1. При этом за счет взаимодействия с началом спирали направление потока изменяется и очищаемая жидкость поступает в межвитковый зазор, образованный двумя соседними витками спирали 6, При этом за счет действия центробежных сил очищаемая жидкость освобождается от взвешенных частиц и поступает через сетку в полость фильтрующего элемента 3, откуда фильтрат поступает на контрольный фильтр и при этом освобождается от более мелких взвесей и удаляется через патрубок 5, Так как на фильтр подается жидкость с высоким содержанием. взвешенных частиц, то они в процессе фильтрации образуют на поверхности фильтрующего элемента 3 намывной фильтрующий слой (динамическую мембрану), обеспечивающий достаточную степень очистки обрабатываемой жидкости, В этом случае дополнительный фильтр является. сигнализатором правильной работы фильтрующего элемента 3 — при проскоке через него взвешенных частиц происходит забйвание пор дополнительного фильтра 16, при этом возрастает перепад давлений до и r}о-. сле него, что является сигналом о необходимости регенерации фильтрующего слоя.

Регенерация фильтрующего слоя может выполняться с помощью известных приемов; путем проведения обратноточной промывки; при которой в линии фильтрата создается избыточное давление, путем растворения взвешенных частиц химреагентами, путем

5 намывания свежего фильтровального слоя, и т.д. При снижении проницаемости дополнительного фильтра производится его замена на новый, для чего крышка 14 отделяется от кармана 13 и из перфорированного ста10 кана 15 извлекается отработанный фильтр

16 после отсоединения нажимной пластины

18 от шпилек 17. После установки свежего фильтра операция повторяется в обратном порядке.

15 Для регулирования температуры фильтрата в теплообменник 12 подается термостатирующая жидкость, этим обеспечивается подвод или отвод тепла от фильтрата (термостатирующее устройство услов20 но не показано), Предложенное устройство позволит повысить качество фильтрата за счет регулирования формирования намывной мембраны на поверхности фильтрующего элемента, 25 исключения проскока взвешенных частиц на стадии образования намывной мембраны и дополнительной очистки фильтрата на контрол ьном (вспомогательном) фил ьтре, Одновременно улучшаются условие регене30 рации фильтра и повышается качаство фильтрата за счет его термостатирования. По сравнению с известными устройствами до35

55 стигается сокращение материалоемкости не менее чем на 20-25% и сокращение габаритов на 15%, за счет более полного использования обьема фильтра.

Формула изобретения

1. Фильтр для очистки жидкостей, содержащий корпус, крышку с входным и выходным патрубками, цилиндрический фильтрующий элемент с закрепленным на нем фильтрующим материалом и спираль с переменным шагом, установленную между корпусом и фильтрующим элементом, о тл ич а ю шийся тем, что, с целью расширения функциональных возможностей фильтра и сокращения его массы и габаритов, входной патрубок установлен параллельно оси навивки спирали и выполнен в виде воронки постоянного сечения, основание которой примыкает к начальному витку спирали, 2, Фильтрпоп1,отличающийся тем, что внутри фильтрующего элемента размещен спиральный теплообменник, соединенный с системой термостатирования.

3. Фильтр по п,1, отличающийся тем, что выходной патрубок снабжен карманом с закрепленным на его крышке перфорированным стаканом, в котором установлен дополнительный фильтр.

1725963

Рие.2

1725963

Составитель Э.Симаненков

Редактор Т.Самерханова Техред М.Моргентал Корректор С.Черни

Заказ 1222 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101