Способ изготовления мембранных аппаратов на основе полых волокон

Иллюстрации

Показать всеРеферат

Изобретение относится к мембранной технике и предназначено для изготовления мембранных аппаратов, в частности диализаторов или ультрафильтров. Цель изобретения - повышение производительности процесса за счет ускорения отверждения герметика. Подготовленный пучок полых волокон размещают в трубчатом корпусе, на торцы корпуса устанавливают заглушки и подводят жидкий герметик к концам пучка при вращении корпуса и нагревании до 35-85°С. Затем скорость вращения корпуса увеличивают в 1,5-2,0 раза. После отверждения герметика концы пучка волокон обрезают. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧ Е СКИХ

РЕСПУБЛИК (я)5 В 01 0 65/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4838133/26 (22) 03,05.90 (46) 15,04.92, Бюл, № 14 (71) Филиал Всесоюзного научно-исследовательского института электромеханики (72) В.И. Карандин, В.В. Машкин и А.B. Алексеев (53) 541.18.045(088.8) (56) Патент США № 3492698, кл. 425 — 117, 1970.

Заявка Японии ¹ 61 — 732, кл. B 01 D 13/00, 1986, Авторское свидетельство СССР

¹ 997711007766, кл. В 01 D 13/01. 1983.

Изобретение относится к мембранной технике и предназначено для изготовления мембранных аппаратов, в частности диализаторов или ультрафильтров, которые могут использоваться в качестве искусственной почки для очистки крови и лимфы от токсических продуктов метаболизма и экзогенных ядов.

Известен способ изготовления таких аппаратов, включающий в себя операции подготовки пучка полых волокон, размещения пучка в трубчатом корпусе, заливки концов пучка полых волокон герметиком, после отверждения которого залитые участки обрезают тонкими слоями для открытия каналов волокон в пучке.

Недостатком данного способа является неполное проникновение жидкого гермети„„ Ы„„1725993 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ МЕМЕРАННЫХАППАРАТОВ НА ОСНОВЕ ПОЛЫХ ВОЛОКОН (57) Изобретение относится к мембранной технике и предназначено для изготовления мембран н ых аппаратов, в частности диализаторов или ультрафильтров. Цель изобретения — повышение производительности процесса за счет ускорения отверждения герметика.

Подготовленный пучок полых волокон размещают в трубчатом корпусе, на торцы корпуса устанавливают заглушки и подводят жидкий герметик к концам пучка при вращении корпуса и нагревании до 35 — 850С. Затем скорость вращения корпуса увеличивают в 1,5 — 2,0 раза. После отверждения герметика концы пучка волокон обрезают. 1 ил. ка между волокнами в пучке, что обусловливает плохое качество герметизации.

Известен также способ изготовления устройств массопереноса на основе полого волокна, заключающийся в.размещении заполненного жидкостью полого волокна с заглушенными концами в корпусе. Торцовые зоны корпуса заполняют жидким герметиком, который в процессе вращения корпуса вместе с жидкостью в полом волокне смещается под действием центробежной силы в концевые зоны, где происходит отверждение жидкого герметика, При этом качество заливки значительно повышается.

Недостатком данного способа является необходимость значительных затрат времени на изготовление мембранных аппаратов, основная часть которых состоит из времени, в течение которого герметик подводят к кон1725993

25

55 цевым зонам пучка полых волокон, времени удаления воздушных включений из его толщи и времени отверждения герметика.

Наиболее близким к предлагаемому решению является способ изготовления мембранных аппаратов на основе полых волокон, включающий операции подготовки пучка полых волокон, размещения пучка в трубчатом корпусе, установки заглушек на торцы корпуса, подвода жидкого герметика к концам пучка из дозатора, вращающегося вместе с корпусом вокруг поперечной оси и срезки концов пучка после отверждения герметика. Этот способ позволяет сократить количество используемого герметика.

Однако при данном способе также необходимы значительные затраты времени на проведение герметизации концов пучка полых волокон.

Целью изобретения является повышение производительности процесса за счет ускорения отверждения герметика.

Поставленная цель достигается тем, что при изготовлении мембранных аппаратов на основе полых волокон по известному способу, включающему подготовку пучка полых волокон, размещение пучка в трубчатом корпусе, установку заглушек на торцы корпуса, подвод жидкого герметика к концам пучка из дозатора в процессе вращения корпуса с пучком по окружности с радиусом, проходящим вдоль продольной оси корпуса, и срезки концов пучка после отверждения герметика, особенностью является то, что в процессе подвода жидкого герметика к концам пучка полых волокон и вращения корпуса с пучком полых волокон, его нагревают до 35 — 85 С. а после окончания подвода герметика скорость вращения корпуса увеличивают в 1,5 — 2 раза.

При изготовлении мембранных аппаратов по предлагаемому способу в процессе подвода жидкого герметика к концам пучка полых волокон и вращения корпуса с пучком герметик, соприкасающийся со стенками корпуса и полых волокон, нагревается, что первоначально уменьшает его вязкость и увеличиваеттекучесть, одновременно в нем ускоряются процессы полимеризации. Величина температуры нагрева определяется из условия технологичности, типа используемого герметика, теплостойкости материалов и лежит в пределах 35 — 85 С. После прекращения подвода герметика скорость вращения корпуса с пучком увеличивают в

1,5 — 2 раза. Следует отметить, что скорость вращения в процессе подвода герметика к концам пучка полых волокон ограничивается условием недопущения смещения концов полых волокон вследствие динамического воздействия потока жидкого герметика, которое может быть вызвано в результате перемещения жидкого герметика между полыми волокнами в пучке. Поэтому первоначальная скорость задается меньше, чем скорость, с которой вращается корпус с пучком после окончания поступления герметика. При этом с увеличением скорости увеличивается выталкивающая сила, действующая на воздушные включения в герметике, и ускоряется процесс их удаления, несмотря на увеличение вязкости герметика, которое происходит вследствие ускорения процесса полимеризации. Сам герметик в это время не перемещается и смещение концов пучка полых волокон не происходит. Максимальная скорость вращения ограничивается из-за возможности деформации сечения полого волокна от сдавливающего воздействия на него со стороны герметика.

При использовании предлагаемого технического решения по сравнению с аналогами и прототипом сокращается время изготовления мембранных аппаратов на основе полого волокна. Это достигается за .счет ускорения процесса отверждения герметика при нагревании корпуса с пучком полых волокон в процессе вращения до 35—

85 С. При этом качество герметизации сохраняется благодаря увеличению скорости вращения корпуса с пучком не менее, чем в

1,5 — 2 раза, после сокращения подвода жидкого герметика к концам пучка полых волокон.

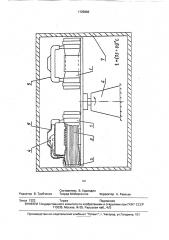

Способ иллюстрируется чертежом.

Пример 1, Мембранные аппараты изготавливают на установке, схема которой показана на чертеже.

Пучок полых волокон подготавливают по любой известной технологии и размещают пучок 2 в трубчатом корпусе 1, Затем устанавливают на торцы корпуса 1 заглушки

3, подают жидкий герметик 4 из дозатора 5, расположенного на корпусе 1, в процессе вращения корпуса 1 на центрифуге 6 и нагревают корпус 1 с пучком 2 до 35 — 85 С, например, в сушильном шкафу 7, После окончания подвода герметика 4 скорость вращения корпуса 1 увеличивают в 1,5 — 2 раза.

Трубчатый корпус мембранного аппарата имел длину 140 мм, наружный диаметр—

54 мм и был выполнен из поликарбоната марки ПК-5. Волокна изготавливались из полисульфона типа ПСФ и имели наружный диаметр 500 — 550 мм с толщиной стенок 50—

100 мкм. Число волокон составляло 5000. В качестве герметика использовался полиуретан марки СКУ-ПФЛ. Вращение корпуса на

1725993 центрифуге с радиусом 170 мм производилось в сушильном шкафу марки УС.ЗУ, где создавалась температура 50 С, с первоначальной скоростью 300 об/мин и последующим увеличением скорости до 600 об/мин после перемещения герметика из дозатора в концевые зоны корпуса. Момент прекращения перемещения герметика определял-. ся на одном образце визуально с помощью стробоскопа и засекалось время, которое составило 2 мин. Общее время центрифугирования составляло 15 мин. Подобным способом было изготовлено 10 образцов. После окончания вращения герметик имел высокую степень полимеризации, текучесть отсутствовала, воздушных включений в толще герметика не было, Одновременно было получено 10 образцов мембранных аппаратов, при изготовлении которых температура, время вращения и скорости вращения не изменялись. У шести образцов из этой партии в толще герметика были выявлены воздушные пузыри, которые при обрезании привели к разгерметизации концов пучка полых волокон. После этого были изготовлены 10 образцов мембранных аппаратов при комнатной температуре с тем же временем вращения. После окончания вращения герметик имел высокую степень текучести, что потребовало дополнительного времени для дополимеризации в течение 15 мин при

50 С. Воздушные включения в толще герметика отсутствовали.

Пример 2. У 15 образцов мембранных аппаратов с теми же параметрами, что и в примере 1, производилась герметизация концов пучка полых волокон быстродействующим компаундом марки КЛТ-30. Заливка первых пяти образцов производилась при 35 С со скоростью 300 об/мин и увеличением скорости до 600 об/мин. Время вращения составляло 5 мин. Качество заливки было хорошим. У вторых пяти образцов заливка производилась при комнатной температуре и том же времени вращения.

Компаунд КЛТ-30 в этом случае был отвержден не полностью, что потребовало дополнительного отверждения в течение 10 мин.

Пять последних образцов были залиты при 35 С, но без увеличения скорости вращения. У всех этих образцов в центральной области торцевого сечения пучка имелись незаполненные участки.

Пример 3. У 15 образцов мембранных аппаратов с аналогичными параметрами

20

30 отверждения герметика, о т л и ч а ю щ и й50 с я тем, что, с целью повышения произво55

45 производилась заливка торцов эпоксидной смолой марки ЭД. Пять первых образцов заливались при 85 С, первоначальной скорости вращения 300 об/мин с последующим увеличением скорости до 450 об/мин. Время вращения составляло 2 ч; Качество заливки было хорошим.. У пяти вторых образцов заливка производилась при комнатной температуре с тем же режимом изменения скорости. После окончания вращения компаунд имел текучесть, что потребовало дополнительного времени для полимеризации в течение 2 ч. Третья партия из пяти образцов была залита при 85 С без изменения скорости вращения. После окончания вращения в толще компаунда у трех образцов имелись пузыри воздуха, что свидетельствует о некачественной заливке.

Из приведенных примеров следует, что для компаундов, имеющих высокую скорость отверждения, таких как полиуретан или

КЛТ-ЗО, скорость вращения для удаления пузырей воздуха при повышенной температуре необходимо увеличивать примерно в 2 раза, а для компаундов с низкой скоростью полимеризации, например для эпоксидных смол, скорость вращения достаточно увеличить примерно в 1,5 раза. Следует отметить, что температуры нагрева в процессе вращения определялись в соответствии с теми предельными значениями, которые допускаются в каждом конкретном случае заливки для применяемых компаундов.

Таким образом, изобретение позволяет повысить производительность труда при изготовлении мембранных аппаратов на основе полых волокон за сМет сокращения времени на герметизацию концов пучков полых волокон и получить значительный экономический эффект.

Формула изобретения

Способ изготовления мембранных аппаратов на основе полых волокон, включающий подготовку пучка полых волокон, его размещение в трубчатом корпусе, установку заглушек на торцы корпуса, подвод жидкого герметика к концам пучка при вращении корпуса и обрезание концов пучка после дительности за счет ускорения отверждения герметика, подвод жидкого герметика к концам пучка ведут при нагревании до температуры 35-85 С, после чего скорость вращения корпуса увеличивают в 1,5-2,0 раза.

1725993

Составитель B. Карандин

Редактор В. Трубченко Техред М.Моргентал Корректор Н. Ревская

Заказ 1223 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101