Способ накатывания резьбовых профилей двумя роликами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных цилиндрических резьб. Цель изобретения - повышение производительности за счет поступательного перемещения заготовок в процессе обработки. Роликам, из которых один затылован, предварительно настроенным по совпадению профиля резьб роликов по шагу, сообщают вращение в одном направлении и с разными окружными скоростями . Заготовка, попадая на затылованный участок, захватывается роликами и поступательно перемещается к линии центров роликов с одновременным внедрением последних в заготовку. В этот период происходит формирование и калибровка резьбы. За линией центров ролики освобождают заготовку. 2 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 B 21 Н 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4790870/27 (22) 07.12.89 (46) 15,04.92. Бюл. N. 14 (71) Азовский завод кузнечно-прессовых автоматов (72) А.В.Липатников и Э,П.Луговой (53) 621,771.07(088.8) (56) Шнейдер Ю,Г. Холодная бесштамповая обработка металлов давлением. Л.; Машиностроение, 1967, с, 151, рис, 77. (54) СПОСОБ НАКАТЫВАНИЯ РЕЗЬБОВЫХ

ПРОФИЛЕЙ ДВУМЯ РОЛИКАМИ (57) Изобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных цилиндИзобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных цилиндрических резьб.

Известен резьбонакатный автомат, в котором накатывание наружной резьбы на цилиндрических поверхностях осуществляется двумя резьбонакатными роликами, размещенными на параллельных осях и вращающихся с разными окружными скоростями, Заготовки в створ между накатными роликами подаются принудительно заталкивателем в момент совпадения заходов резьбы роликов по шагу.

Недостатком этого способа накатывания является недостаточный самозахват накатными роликами заготовок диаметром более 10 мм.

Наиболее близким к изобретению является способ по резьбонакатному устройству, согласно которому накатывание. Ы 1726100 А1 рических резьб, Цель изобретения — повышение производительности за счет поступательного перемещения заготовок в процессе обработки. Роликам, из которых один затылован, предварительно настроенным по совпадению. профиля резьб роликов по шагу, сообщают вращение в одном направлении и с разными окружными скоростями, Заготовка, попадая на затылованный участок, захватывается роликами и поступательно перемещается к линии центров роликов с одновременным внедрением последних в заготовку. В этот период происходит формирование и калибровка резьбы. 3а линией центров ролики освобождают заготовку, 2 з,п. ф-лы, 4 ил. резьбовых профилей осуществляется двумя роликами, синхронно вращающимися в од- ном направлении, причем один из них выполнен по меньшей мере с одной затылованной заборной частью. В связи с тем, что в момент формообразования заготовка стоит на оси центров на опоре, в частности сепаратора, который в это время заторможен, это снижает производительность, Целью изобретения является повышение производительности за счет поступательного перемещения заготовок в процессе обработки.

Указанная цель достигается тем, что согласно способу накатывания резьбовых профилей двумя роликами, вращающимися в одном направлении, причем один из них выполнен по меньшей мере с одной затылованной частью, окружную скорость одного

1726100

55. накатного ролика принимают отличной от окружной скорости вращения другого накатного ролика, а величину затылования нан заборного участка определяют согласно зависимости

) ")" ()"-) р "*)t" )" —" где К вЂ” число заходов резьбы роликов;

dcp — средний диаметр накатываемой резьбы; бэ — диаметр заготовки;

D

f — коэффициент трения между заготовкой и роликами.

Окружная скорость вращения затылованного накатного ролика меньше, чем окружная скорость вращения незатылованК/и +1 ного накатного ролика в К раз, К п где и — количество затылованных частей накатного ролика.

Кроме того, окружная скорость вращения затылованного накатного ролика больше, чем окружная скорость вращения незатылоК/и ванного накатного ролика в @ — 1 раз, Предложенный способ позволяет осуществлять накатывание напроход, за счет чего повышается производительность.

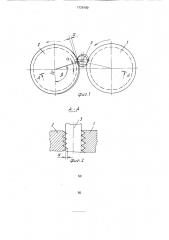

На фиг.1 схематически показаны накатные ролики, из которых один затылован по наружному диаметру; на фиг,2 — разрез А — А на фиг,1; на фиг.3 — накатные ролики, из которых один затылован по среднему диаметру; на фиг.4 — разрез Б — Б на фиг.3.

В исходное положение накатные цилиндрический ведущий 1 и затылованный ведомый 2 ролики устанавливаются таким образом, чтобы заготовка касалась ведомого 2 ролики на затылованном участке, величина среза нан которого создает угол Q захвата заготовки роликами, Затылование выполняют по наружному или среднему диаметрам по спирали Архимеда, но может быть выполнено и по другому закону, например циклоидальному.

Самозахват заготовки обеспечивается величиной угла захвата который должен быть равен или меньше угла трения между заготовкой и роликами.

Величина угла а задается глубиной нан затылования заборной части, которая определяется указанной зависимостью.

Ролики вращаются с разными окружными скоростями. Согласование совпадения заходов резьбы роликов по шагу в момент ими захвата заготовки обеспечивается отношением их окружных скоростей вращения при условии, когда окружная скорость

35 вращения затылованного ролика меньше, чем окружная скорость вращения незатылоК/n + 1 ванного накатного ролика в К раз, К и где и — количество затылованных частей накатного ролика, или когда окружная скорость вращения затылованного ролика больше окружной скорости вращения незаК/и тнлоаанного накатного ролика а -7 —— раз, Накатывание резьбы на заготовке осуществляют следующим образом.

Перед накатыванием поворотом ведущего ролика 1 относительно ведомого ролика 2 производится начальная настройка совпадения профиля резьб роликов по шагу.

Затем роликам сообщается вращение в одном направлении, но с разными окружными скоростями, а заготовка 3 подводится к накатным роликам 1 и 2 в любой момент, однако самозахват произойдет только тогда, когда ведомый ролик своей эатылованной частью соприкоснется с заготовкой 3, 3а счет разности окружных скоростей вращения роликов заготовка поступательно перемещается к линии центров 0102 с одновременным вращением вокруг собственной оси. Происходит внедрение обоих роликов в заготовку. 3а поворот ролика 2 на угол Р заготовка не доходит до линии центров, При дальнейшем ее прохождении в работу вступают витки резьбы полного профиля обоих роликов, происходит процесс калибровки, За линией центров 0102 ролики освобождают заготовку, Осуществился процесс накатывания напроход.

Пример. Накатывание резьб М10 и

М16.

Исходные данные для накатывания резьбы М10: средний диаметр накатываемой резьбы dcp = 9,026 мм; высота головки резьбы h1 = 0,433 мм; число заходов резьбы роликов К = 20; диаметр заготовки принимается равным бэ = dcp = 9,026 мм; отношение окружных скоростей вращения роликов 10:

11; коэфициент трения между заготовкой и роликами t = 0,07; диапазон межцентровых расстояний двухроликового профиленакатного полуавтомата А9521 А=135 — 240 мм; число затыловок на ведомом ролике принимается равным Z= 2; средний диаметр резьбы роликов 0ср.p = К dcp = 180,52 мм; наружный диаметр роликов D).p,=Dcp,p+2h =

181,386 мм; межцентровое расстояние роликов А = (k+1) dcp = 189,546 мм, Величина затылования ведомого ролика составляет 0,4 мм, 1726100

50

Исходные данные для накатывания резьбы М16: средний диаметр накатываемой резьбы dcp = 14,701 мм; высота головки резьбы h> = 0,577 мм; число заходов резьбы роликов k = 14; диаметр заготовки принимается равным d3 = dcp =9,026 мм; отношение окружных скоростей вращения роликов 14;15; коэффициент трения между заготовкой и роликами f = 0,07; число затыловок на ведомом ролике Z = 1; средний диаметр резьбы роликов Dcp.p

-205,814 мм; наружный диаметр роликов

Он.p = 206,968 мм; межцентровое расстояние роликов 220,515 мм.

Величина затылования ведомого ролика составляет 0,61 мм.

Предлагаемый способ накатывания позволяет без значительных доработок усовершенствовать универсальные двухроликовые накатные станки путем увеличения или уменьшения скорости вращения одного из шпинделей. Это значительно расширяет технологические возможности этого вида оборудования, повышает его производительностьь в 3-5 раз за счет сокращения времени на подвод и отвод одного из роликов для выгрузки и загрузки, так как осуществляется накатывание напроход, Кроме того, данный способ позволяет создать принципиально новые резьбонакатные автоматы с затылованными роликами, которые могут успешно конкурировать с накатными автоматами с плоскими плашками, так как не будут иметь возвратно-поступательнодвижущихся масс(инерционных) и с более низкой стоимостью инструмента, чем плоские плашки, Но основное его преимущество в том, что точность резьбы накатываемая роликами на один-два класса выше, чем плоскими плашками.

Формула изобретения

1. Способ накатывания резьбовых профилей двумя роликами, синхронно вращаю5 щимися в одном направлении, причем один из них выполнен по меньшей мере с одной затылованной заборной частью, о т л и ч а юшийся тем, что, с целью повышения производительности за счет поступатель10 ного перемещения заготовок в процессе обработки, окружную скорость одного накатного ролика принимают отличной от окружной скорости вращения другого накатного ролика, а величину затылования а

15 заборного участка определяют согласно зависимости

О, +оз

2 1

2 Q25 (Оир +4а) + ((К + 1)4ф) — (Оир +43) (11+ 1)4кэрааара21 мм, где К вЂ” число заходов резьбы роликов;

20 dcp — средний диаметр накатываемой резьбы; бэ — диаметр заготовки;

D

f — коэффициент трения между заготов25 кой и роликами, 2. Способ по и 1, отл и ч а ю шийся тем, что окружная скорость вращения затылованного накатного ролика меньше, чем окружная скорость вращения незатылован30 К/и + 1 ного накатного ролика в раз, где и

n — количество затылованных частей накатного ролика.

3. Способ по п.2, отличающийся

35 тем, что окружная скорость вращения затылованного ролика больше окружной скорости вращения неэатылованного накатного

К/и ролика а — 7 — -- раа.

1726100

50

Составитель А.Липатников

Техред М.Моргентал Корректор В .Гирняк

Редактор Н.Швыдкая

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 1228 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5