Электролит для электрохимического шлифования

Иллюстрации

Показать всеРеферат

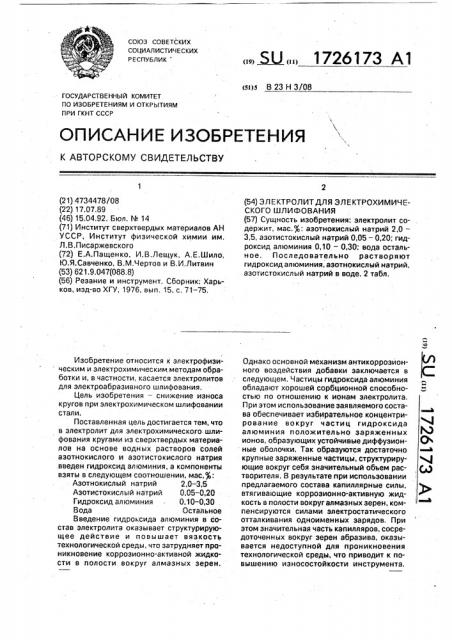

Сущность изобретения: электролит содержит , мас.%: азотнокислый натрий 2,0 - 3,5, азотистокислый натрий 0,05 - 0,20; гидроксид алюминия 0,10 - 0,30; вода остальное . Последовательно растворяют гидроксид алюминия, азотнокислый натрий, азотистокислый натрий в воде. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 Н 3/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4734478/08 (22) 17.07.89 (46) 15.04.92. Бюл, М 14 (71) Институт сверхтвердых материалов АН

УССР, Институт физической химии им, Л,В.Писаржевского (72) Е.А.Пащенко, И.В,Лещук, А.Е.Шило;

Ю.Я.Савченко, В.M.×åðòoâ и В.И,Литвин (53) 621.9.047(088,8) (56) Резание и инструмент. Сборник: Харьков, изд-во ХГУ, 1976, вып. 15, с. 71 — 75.

Изобретение относится к электрофизическим и электрохимическим,методам обработки и, в частности, касается электролитов для электроабразивного шлифования, Цель изобретения — снижение износа кругов при электрохимическом шлифовании стали.

Поставленная цель достигается тем, что в электролит для электрохимического шлифования кругами из сверхтвердых материалов на основе водных растворов солей азотнокислого и азотистокислого натрия .введен гидроксид алюминия, а компоненты взяты в следующем соотношении, мас,%;

Азотнокислый натрий 2,0-3,5

Азотистокислый натрий 0,05 — 0,20

Гидроксид алюминия 0,10-0,30

Вода Остальное

Введение гидроксида алюминия в состав электролита оказывает структурирующее действие и повышает вязкость технологической среды, что затрудняет проникновение коррозионно-активной жидкости в полости вокруг алмазных зерен.

„„ЯЛ„„1726173 Al (54) ЭЛЕКТРОЛИТДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ (57) Сущность изобретения: электролит содержит, мас. ь: азотнокислый натрий 2,0—

3,5, азотистокислый натрий 0,05 — 0,20; гидроксид алюминия 0,10 — 0,30; вода остальное, Последовательно растворяют гидроксид алюминия, азотнокислый натрий, азотистокислый натрий в воде. 2 табл.

Однако основной механизм антикоррозионного воздействия добавки заключается в следующем. Частицы гидроксида алюминия обладают хорошей сорбционной способно- 2 стью по отношению к ионам электролита.

При этом использование заявляемого состава обеспечивает избирательное концентрирование вокруг частиц гидроксида алюминия положительно заряженных ионов, образующих устойчивые диффузион- О ные оболочки. Так образуются достаточно крупные заряженные частицы, структурирующие вокруг себя значительный обьем pac- () творителя. В результате при использовании предлагаемого состава капиллярные силы, втягивающие коррозионно-активную жидкость в полости вокруг алмазных зерен, компенсируются силами электростатического отталкивания одноименных зарядов, При этом значительная часть капилляров, сосредоточенных вокруг зерен абразива, оказывается недоступной для проникновения технологической среды, что приводит к повышению износостойкости инструмента.

1726173

Это условие мо>кет соблюдаться только при нейтральной реакции основного состава электролита. Поэтому в качестве основы выбраны нейтральные соли натрия, а в качестве антикоррозионной и. структурирующей добавки выступает гидроксид алюминия.

При этом ее содержание должно быть не ме-. нее 0,10 мас., так как при меньшей концентрации величина технологического тока не уменьшается. В то же время содер>кание гидроксида алюминия в растворе не должно превышать 0,30 мас., так как показали наши исследования, электролит становится довольно вязким, что затрудняет подачу и быстро зашламляет его.

Концентрация азотнокислого натрия не должна быть меньше 2 мас., так как снижается интенсивность протекания электрохимических процессов, Превышение концентрации азотнокислого натрия свыше

3,5 мас. приводит к росту плотности тока, повышению рН и быстрому зашламлению электролита.

Нитрит натрия в составе предлагаемого электролита выполняет функции ингибитора коррозии. Поэтому содержание его ниже

0,05 мас. недостаточно для защиты деталей станка от воздействия коррозии. Содержание же его выше 0,2 нецелесообразно, так как эффект защиты имеется, а повышенная концентрация нитрита натрия в аэрозолях электролита может ухудшать санитарно-гигиенические условия работы, Содержание его свыше 0,2 не допускается

ГОСТом.

Предлагаемый электролит готовится растворением входящих в его состав компонентов в водопроводной воде комнатной температуры при непрерывном перемешивании в течение 5 — 10 мин в следующей последовательности. гидроксид алюминия, азотнокислый натрий, азотистокислый натрий.

Конкретные примеры использования

5 электролита при электрохимическом шлифовании стали 12Х18Н10Т приведены в табл. 1. Шлифование образцов (трех трубокФ6;6) производилось на станке модели ЗВ642 алмазным кругом

10 12А2-45 150 х 10 х 3 х 32-АС6 125/100МО20-2-100 при следующих режимах: скорость круга 30 м/с, продольная подача 3 м/мин, поперечная подача

0,05 мм/дв ход, напряжениетехнологиче15 ского тока 8 В.

В аналогичных условиях были проведены испытания электролитов взятых за прототип, и известных. Данные испытаний приведены в табл. 2.

20 Как видно из приведенных данных, при осуществлении данного технического решения при одинаковой производительности электроабразивного шлифования 600мм /мин износостойкость алмазного круга

25 при практически одинаковой эффективности мощности шлифования повышается в

1,3-1,4 раза.

Формула изобретения

Электролит для электрохимического

30 шлифования стали кругами из сверхтвердых материалов на основе водного раствора азотнокислого и азотистокислого натрия, о т л и ч а î шийся тем, что, с целью снижения износа кругов, он дополнительно

35 содержит гидроксид алюминия, а компоненты взяты в следующем соотношении, мас. :

Азотнокислый натрий 2,0 — 3,5

Азотистокислый натрий 0,05-0,20

Гидроксид алюминия 0,10-0,30

40 Вода Остальное

1726173

Таблица 1

Концентрация .коипонентов электролита, мас.Ф

Вола

Относмтелв ный расход алмазов, мг/г

Эффективная мощность елифования кВт

Технологический тпк, А

Пример

Азотно- Азотисто- Гидроксид кислый кислый алюминия натрий натрий

Таблица 2

Эффективная мснцность влифования, кВт

Технологический ток, А

Относител ный расход алмазов, мг/г

Концентрация компонентов электролита, мас.2

Способ фосфорно- Вода кислый натрий

Азотнокислый калий

Азотнокислый натрий

Азотистокислый натрий

Сахяро" за

Калийнатрий виннокислый

Прототип

12,40

94 50 115 . О 3

0,5

Известный

2,7

0,5

1,0, 13,31

13,13

0,3

91,0 95

90,50 80

5,3

То we

5 О

0,2

1,0

3,0

Составитель В. Корниенко

Техред ММоргентал Корректор Т. Палий

Редактор Э. Слиган

Заказ 1232 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101

2

4

6

8

3,0

2,0

3,5

1,5

4,0

3 0

3,0

3,0

3,0

0i10

0,20

0,05

0,10

0,10

0,02

0,30

0,10

0,10

0,20

0,30

О ° 10

0,20

0,20

0,20

0,20

0 05

0,35

96,70

97,50

96,35

98,20

95,70

96,78

96,50

96,85

96,55

0,25

0,30

0,30

0,20

0,20

0,30

0,30

0,30

0,20

9,01

9,16

9,31

9,51

9,41

9,29

9,23

9,62

7,50