Способ диагностики состояния металлорежущего станка

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано для оценки качества изготовления и сборки металлорежущих станков, исследования их динамических характеристик, определения частот собственных колебаний систем заготовка - патрон - шпиндель и резец - резцедержатель . Сущность изобретения: осуществляют спектральный анализ профилограммы поверхности обработанной на станке детали в зоне устойчивого процесса резания и дополнительно - в зоне врезания. Из полученного спектра выделяют составляющие, которые не проявились в зоне устойчивого процесса резания, и сравнивают их с эталонными значениями частот. .4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 Q 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 1344580 (21) 4811007/08 (22) 05.03.90 (46) 15.04.92. Бюл. ¹ 14 (71) Закавказский филиал Экспериментального научно-исследовательского института металлорежущих станков (72) B.À.Àâàêÿí, К,С.Бабаян и В.С.Мкртчян (53) 621.9(088,8) (56) Авторское свидетельство СССР

¹ 1344580, кл. В 23 Q 15/00, 1985. (54) СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ

МЕТАЛЛОРЕЖУЩЕГО СТАНКА.

Изобретение относится к станкостроению, может быть использовано для оценки качества изготовления и сборки металлорежущих станков, исследования их динамических характеристик, определения частот собственных колебаний систем заготовка— патрон — шпиндель и резец — резцедержатель и является дополнительным к авт.св.

¹ 1344580.

Способ диагностики технического состояния металлорежущих станков по известному способу основан на спектральном анализе профилограммы шероховатости поверхности, обработанной на диагностируемом станке детали.

Способ осуществляют следующим образом.

На металлорежущем станке. например токарно-винторезном, обрабатывают íà оптимальных режимах резания стандартную Ы 1726204 А2 (57) Изобретение относится к станкостроению и может быть использовано для оценки качества изготовления и сборки металлорежущих станков, исследования их динамических характеристик, определения частот собственных колебаний систем заготовка— патрон — шпиндель и резец — резцедержатель. Сущность изобретения: осуществляют спектральный анализ профилограммы поверхности обработанной на станке детали в зоне устойчивого процесса резания и дополнительно — в зоне врезания. Из полученного спектра выделяют составляющие, . которые не проявились в зоне устойчивого процесса резания, и сравнивают их с эталонными значениями частот..4 ил. оправку режущим инструментом со стандартной геометрией резца, осуществляют спектральный анализ профМлограммы шероховатости обработанной поверхности, определяют частоты и амплитуды составляющих этой поверхности, сопоставляют с частотами возможных дефектов станка, рассчитанных из кинематики, т.е; с частотами. вызванными вынужденными колебаниями, и при совпадении полученных частот шероховатости поверхноСти с расчетными частотами неисправностей станка судят о наличии тех или иных дефектов, имеющихся в станке, проявляющихся в спектре шероховатости обработанной поверхности и являющихся источниками вынужденных колебаний станка.

Недостаток данного способа заключается в том, что он позволяет определить частоты, а следовательно, и дефекты, вызы1726204

10

25

5 вающие лишь вынужденные колебания металлорежущего станка, хотя и известно, что в процессе резания, помимо вынужденных колебаний, возникают также собственные колебания и колебания, носящие автоколебательный характер.

Таким образом, ценность диагностических признаков в указанном способе ограничивается определением только частот вынужденных колебаний, что снижает функциональные воэможности способа.

Целью изобретения является расширение функциональных возможностей способа путем расширения информационных признаков технического состояния металлорежущего станка эа счет определения частот собственных колебаний его узлов.

Поставленная цель достигается тем, что осуществляют спектральный анализ профилограммы шероховатости обработанной на станке поверхности в зоне устойчивого процесса резания. Дополнительно измеряют cr.ектр профилограммы поверхности детали в зоне вреэания, из полученного спектра вычитают соответствующие частотные составляющие спектра профилограммы, снятой в зоне устойчивого процесса резания, а полученные спектральные составляющие сравнивают с эталонными значениями.

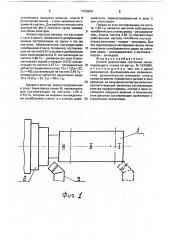

На фиг.1 представлена деталь с изображенными 3-мя зонами обработки: — зона вреэания инструмента; 1! — зона устойчивого процесса резания; Iii — зона выхода инструмента; на фиг,2 — спектры профилограммы шероховатости обработанной поверхности (в зоне 1 — пунктирная линия, в зоне 11 — сплошная линия); на фиг.3 — блоксхема аппаратуры для измерения и спектрального анализа шероховатости обработанной поверхности; на фиг.4 — привод главного движения токарно-винторезного станка мод. 16Е16КП.

Стандартную заготовку 1 закрепляют в патроне 2 станка и обрабатывают резцом 3.

Аппаратура для измерения и спектрального анализа содержит последовательно соединенные профилограф-профилометр 4 для измерения параметров шероховатости и записи неровностей обработанной поверхности, усилитель 5, узкополосный анализатор 6 частотных характеристик и графопостроитель 7.

Способ диагностики состояния металлорежущего станка осуществляют следующим образом.

Выбирают режим, на котором будет производиться обработка заготовки. Зная кинематику станка, при которой будет производиться обработка, рассчитывают частоты возможного проявления дефектов, вызывающих вынужденные колебания всех элементов(зубчатых колес; подшипников, муфт и т.д.), входящих в данную кинематическую цепь. Производят механическую обработку (точение) стандартной заготовки 1. После обработки устанавливают деталь на призму профилографа-профилометра, подключенного через анализатор спектра к графопостроител ю. Производят спектрал ьн ый анализ профилограммы шероховатости в зоне устойчивого процесса резания (зона И), определяют частоты составляющих спектра и сравнивают их с расчетными частотами вынужденных колебаний и по их совпадению определяют те дефекты, которые влияют на формообразование обработанной поверхности в зоне Ii. Затем осуществляют спектральный анализ. профилограммы шероховатости обработанной поверхности в зоне врезания инструмента в деталь(зона I), т.е. в зоне, где помимо вынужденных колебаний имеют место и собственные колебания, определяют частоты составляющих данного спектра и сравнивают их с частотами составляющих, зарегистрированных в спектре шероховатости в зоне!!. При совпадении частот делают заключение о том, что вынужденные колебания имеют место как в зоне1, так и в зоне il. При появлении составляющих с частотами, отличными от значений частот вынужденных колебаний, зарегистрированных в зоне!1, судят о наличии собственных колебаний, проявляющихся на данных частотах.

Пример. Реализацию способа диагностики технического состояния металлорежущего станка по шероховатости обработанной на нем поверхности производились на токарно-винторезном станке мод.

16Е16КП проходным отогнутым резцом с твердосплавной пластинкой Т15К6. В качестве заготовки использовали стандартную оправкуф50 мм из стали 45.

Обработку производили при следующих режимах резания: частота вращения шпинделя — 800 об/мин; подача — 0,08 мм/об; глубина резания — 1,5 мм.

Оценка шероховатостей обработанной поверхности по величине и в различных зонах показала, что значения шероховатостей в различных зонах практически одинаковы.

Профилограммы шероховатостей обработанной поверхности как в зоне i. так и в зоне И, подвергались спектральному анализу.

На фиг.2 изображены два спектра обработанных зон. Спектр а (изображен сплошной линией) зарегистрирован в зоне.

1726204 устойчивого процесса резания; спектр б (пунктирная. линия) — в зоне врезания инструмента вдеталь. Для удобного визуального восприятия фиг.2 получена путем наложения обоих спектров, 5

Анализ спектров показал, что как в зоне

1, так и в зоне И, проявляются детерминированные составляющие на одних и тех же частотах, обусловленные вынужденными колебаниями станка. Например, составляю- 10 щая на частоте 0;6 Гц вызвана дисбалансом вала электродвигателя 8; составляющая на частоте 4,68 Гц — дисбалансом вала 9 автоматической коробки передач (АКП); состав- . ляющая на частоте 3,07 Гц — погрешностью .15 зубчатого зацепления колес 10 и 11 (Zip = 32, Z> > = 40); составляющая на частоте 3,94 Гц— погрешностью зубчатого зацепления колес

12 и 13(Z>z =32, Zn =.40) и т.д.

Однако в спектре, зарегистрированном в зоне I (пунктирная линия б), проявляются две составляющие на частотах 1,26 и

2,53 Гц, которые не вызваны вынужденными колебаниями станка, а в спектре шеро- 25 ховатости, зарегистрированной в зоне II, они отсутствуют.

Первая из этих составляющих на частоте 1,26 Гц является частотой собственных колебаний узла станка резец — резцедержатель, вторая частота 2,53 Гц соответствует собственной частоте колебания системы станка заготовка. — патрон — шпиндель. Все это подтверждено экспериментально путем нанесения калиброванного удара по системам резец — резцедержатель и заготовка— патрон — шпиндель.

Ф ормула.изобретения

Способ диагностики состояния металлорежущего станка по авт,св. hh 1344580, отличающийся тем, что. с целью расширения функциональных возможностей, дополнительно измеряют спектр профилограммы поверхности детали в зоне врезания, из полученного:спектра вычитают соответствующие частотные составляющие спектра профилограммы, снятой в зоне устойчивого процесса резания, а полученные спектральные составляющие сравнивают с эталонными значениями.

1726204

1726204

Составитель В.Мкртчян

Техред M.Mîðãåíòàë . Корректор Э.Лончакова

Редактор Е.Копча

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1234 Тираж Подписное, ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5