Устройство для обработки сферических поверхностей оптических деталей

Иллюстрации

Показать всеРеферат

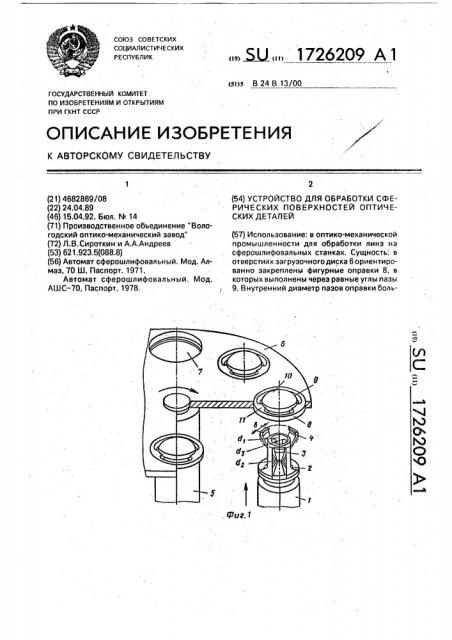

Использование: в оптико-механической промышленности для обработки линз на сферошлифовальных станках. Сущность: в отверстиях загрузочного диска 6 ориентированно закреплены фигурные оправки 8, в которых выполнены через равные углы пазы 9. Внутренний диаметр пазов оправки боль

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 24 В 13/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, фиг.1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4682869/08 (22) 24.04.89 (46) 15.04.92. Бюл. 1Ф 14 (71) Производственное объединение "Вопогодский оптико-механический завод" (72) Л.В.Сироткин и А.А.Андреев (53) 621.923.5(088.8) (56) Автомат сферошлифовальный. Мод. Алмаз, 70 Ш, Паспорт. 1971.

Автомат сферошлифовальный, Мод, АШС-70, Паспорт, 1978, Ы2,» 1726209 А 1 (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ (57) Использование: в оптико-механической промышленности для обработки линз на сферошлифовальных станках. Сущность: в отверстиях загрузочногодиска 6 ориентированно закреплены фигурные оправки 8, в которых выполнены через равные углы пазы

9. Внутренний диаметр пазов оправки боль1726209 ше наружного диаметра зажимных элементов 4 крепежного устройства 2 в разжатом состоянии не менее, чем на 1 мм, Узел крепления 2 смонтирован на шпинделе 1 иэделия, расположенном под одним из отверстий диска 6. Шпиндель 1 вращают и перемещают в осевом направлении, Зажимные элементы 4 проходят через пазы 9 onИзобретение относится к оптико-механической промышленности, в частности к обрабо ке сферических поверхностей оптических деталей.

Известно устройство для обработки сферических поверхностей оптических деталей. состоящее из вибрационного бункера, двух захватов с вакуумными присосками мембранного патрона.

Однако при движении s вибрационном бункере линз, в частности с тонким краем или двояковыпуклых, происходит наползание краевых зон одной линзы на другую, в результате чего захват линзы вакуумной при ocKQë осу цествляется со смещением оси линзы относительно оси вакуумной присоски или полностью отсутствует, При дви;к;=..:< . и =.QY, aòoç с вакуумными присосками

-. ои ходит сбой конечных фиксированных

l-:..::a..êàIìA, что приводит к смещению оси присоски относительно оси линзы при захвате линзы с вибрационного бункера и смещении оси линзы относительно оси мембранного патрона при укладке линзы в мембранный патрон. К недостаткам известного устройства относится также длительность цикла транспортировки линзы (движение линзы в вибрационном бункере, поворот захватов влево на 45, опускание захватов и взятие заготовки, подъем захватов, поворот вправо на 90, опускание захватов и выдача заготовки, подъем захватов, поворот влево на 45 в нейтральное положение). Кроме того, отсутствие базирующего элемента в мембранном патроне. а следовательно, укладка линзы на выступы мембранного патрона приводит к неравномерности толщины обработанных линз в зависимости от погрешности диаметра прессовки и радиуса кривизны базовой сферической поверхности.

Наиболее близким к предлагаемому является устройство для обработки сферических поверхностей оптических деталей, состоящее иэ основания, установленного на нем с воэможностью периодического пово5

45 равки, Линза 10 снимается баэирующим элементом и захватывается эажимными элементами 4. После обработки линзы при опускании шпинделя зажимные элементы отходят от линзы и она снимается с базирующего элемента 3 выступами оправки 8.

После дискретного поворота диска 6 процесс обработки повторяется. 5 ил. рота диска, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированного на основании под одним из отверстий с воэможностью вращения и осевого перемещения шпинделя изделия с вакуум IblM патроном на торце.

Недостатками известного устройства являются погрешность базирования линзы в вакуумном патроне, возникающая в результате смещения оси линзы относительно оси вакуумного патрона в процессе крепления (допуск на диаметр прессовок от + 0,3 до +. 0,5 мм, минимальный зазор между диаметром линзы и внутренним диаметром посадочного места линзы в спутнике 0,1 мм, минимальный зазор между наружным диаметром вакуумного патрона и внутренним диаметром оправки 3 мм) — возможность смещения оси линзы относительно оси вакуумного патрона или нарушение вакуумного крепления линзы при обработке крутых радиусов.

Все это приводит к биению линзы в процессе обработки, а следовательно, сколам краевых зон линз, погрешностям линейных размеров по толщине и радиусу линз, высокой шероховатости поверхности, т,е. снижению качества обработки сферических поверхностей оптических деталей (линз).

Целью изобретения является повышение качества обработки сферических поверхностей оптических деталей.

Указанная цель достигается тем, что в устройстве для обработки сферических поверхностей оптических деталей, содержащем основание, установленный на нем с возможностью периодического поворота диск, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированный на основании под одним из отверстий с возможностью вращения и осевого перемещения шпиндель изделия с узлом крепления на торце, связанным со средством для зажима, дополнительно на оправках выполнены

1726209 по меньшей мере три равномерно расположенных по окружности сквозных вертикальных паза, а узел крепления детали выполнен виде корпуса с закрепленными на нем кольцевым базирующим элементом и охватывающими его по меньшей мере тремя зажимными элементами, связанными со средством зажима и предназначеннымидля прохождения через указанные пазы, при этом оправки жестко закреплены в диске с ориентацией их относительно оси его поворота.

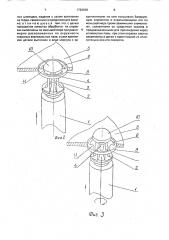

На фиг.1 изображено транспортное устройство — диск с оправками, жестко закрепленными в его отверстиях с ориентацией их относительно оси поворота диска с уложенными в оправки обрабатываемыми деталями, соосно с одной из оправок pacnoRo>K8H в нижнем разжатом положении узел крепления; на фиг.2 — обрабатываемая деталь в момент взятия ее узлом крепления непосредственно с оправки; на фиг,3 — обрабатываемая деталь в узле крепления в момент вращения шпинделя и рабочей подачи; на фиг.4 — оправка для транспортировки детали в диске; на фиг.5 — разрез А-А на фиг.4, Устройство для обработки сферических поверхностей оптических деталей содержит основание,.установленный на нем с возможностью вращения и осевого перемещения шпиндель изделия 1 с узлом 2 крепления на торце в виде корпуса с закрепленными на нем кольцевым базирующим элементом 3 и охватывающими его по меньшей мере тремя зажимными элементами

4, связанными со средством зажима. Параллельно шпинделю изделия 1 установлен вертикальный вал 5, выполненный с воэможностью периодического поворота с закрепленным в верхней части перпендикулярно оси вала 5 диском 6, в котором по окружности выполнены отверстия 7, центры которых равноудалены друг от друга, причем центр одного отверстия 7 расположен на оси шпинделя изделия 1. В отверстиях 7 диска 6 жестко закреплены оправки 8 с ориентацией их относительно оси поворота вала 5. В оправках 8 выполнены по меньшей мере три равномерно расположенных по окружности сквозных вертикальных паза 9.

Оптическая деталь 10 предназначена для обработки, Устройство работает следующим образом.

Оптические детали типа линз 10 укладываются в ориентированно закрепленные на диске 6 оправки 8 со сквозными вертикальными пазами 9. Узел 2 крепления на торце шпинделя изделия 1 в виде корпуса с за10

20

35

45

55 крепленными на нем кольцевым базирующим элементом 3 и охватывающими его по меньшей мере тремя зажимными элементами 4 разжато и сориентировано так, что зажимные элементы 4 расположены под вертикальными сквозными пазами 9 оправки 8. Шпиндель изделия 1 вертикально перемещается, зажимные элементы 4 узла 2 крепления входят в вертикальные сквозные пазы 9 оправки 8. Внутренний диаметр l3< пазов 9 оправки 8 и наружный диаметр d< зажимных элементов 4 узла 2 крепления в разжатом состоянии выражены соотношением D>/d» 1, а ширина В пазов 9 оправки

8 и ширина Ь зажимных элементов 4 узла 2 крепления — соотношением В/Ь > 1. Линза

10 снимается с оправки 8 кольцевым базирующим элементом 3. Верхняя часть узла 2 крепления поднимается над уровнем диска для обеспечения вращения нижней части внутри оправки 8. При этом внутренний диаметр 0г выступов 11 оправки 8. наружный диаметр dz нижней части узла 2 крепления и наружный диаметр дз кольцевого базирующего элемента выражены соотношениями

02/бг > 1; Ог/бз > 1. Линза 10 захватывается зажимными элементами 4 узла 2 крепления, включается вращение шпинделя издел ия 1, п ро и сходит обработка л инзы

10 — рабочая подача. После окончания обработки линзы 10 происходит опускание шпинделя изделия 1 в положение, когда верхняя часть узла 2 крепления находится, над уровнем диска 6, происходит выключение вращения, торможение и ориентация шпинделя изделия 1. Зажимные элементы 4 узла 2 крепления располагаются над сквозными вертикальными пазами 9 оправки 8 и происходит разжим линзы 10. Зажимные элементы 4 узла 2 крепления при опускании шпинделя изделия 1 входят в вертикальные сквозные пазы 9 оправки 8, линза 10 снимается с кольцевого базирующего элемента 3 узла 2 крепления выступами 11 оправки 8.

Шпиндель изделия 1 возвращается в исходное положение. Происходитдискретный поворот и фиксация диска 6 на новую позицию. Шпиндель изделия 1 застопорен от вращения до момента возвращения в верхнее положение.

Формула изобретения

Устройство для обработки сферических поверхностей оптических деталей, содержащее основание, установленный на нем с возможностью периодического поворота диск, в отверстиях которого расположены оправки, предназначенные для свободного размещения деталей, и смонтированный на основании под одним из отверстий с возможностью вращения и осевого перемеще1726209 ния шпиндель изделия с узлом крепления на торце, связанным со средством для зажима, о т л и ч а ю щ е е с я тем, что, с целью повышения качества обработки, на оправках выполнены по меньшей мере три равно- 5 мерно расположенных по окружности сквозных вертикальных паза, а узел крепления детали выполнен в виде корпуса с закрепленными на- нем кольцевым базирующим элементом и охватывающими его no меньшей мере тремя зажимными элементами, связанными со средством зажима и предназначенными для прохождения через упомянутые пазы, при этом оправки жестко закреплены в диске с ориентацией их относительно оси его поворота.

1726209

Составитель А.Андреев

Техред М.Моргентал Корректор; Л.бескид

Редактор Е.Копча

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1234 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5