Способ модифицирования каолина

Иллюстрации

Показать всеРеферат

Изобретение относится к получению наполнителей органических сред, может быть использовано при производстве каолина с модифицированной поверхностью и позволяет уменьшить потери модификатора, каолина и тепла с выбросами пылегазовой смеси в окружающую среду. Каолиновую суспензию Т:Ж 1:6 подают в скруббер в количестве 6 нм3 при 20°С, где она подогревается до и насыщается пылегазовой смесью, поступающей сушилки в количестве 29000 нм3/ч с температурой 95°С, после чего суспензию подают в реактор, добавляют алкиламмон (в расчете 0,3 кг на 10 кг твердого каолина) в присутствии гидроокиси натрия, из реактора смесь подают в сушилку, откуда готовый материал выгружают , а пылегазовую смесь подают в скруббер . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 В 33/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4808992/26 (22) 02.04.90 (46) 15.04.92. Бюл. N. 14 (71) Научно-производственное объединение

"Союзнеруд" (72) В.А. Соболев и К.Г. Богачук (53) 663.612(088.8) (56) Авторское свидетельство СССР

¹ 709530, кл. С 01 В 33/30, 1980.

Авторское свидетельство СССР

N 623825, кл. С 01 В 33/26, 1978.

Авторское свидетельство СССР

N - 893855, кл. С 01 В 33/26, 1981, (54) СПОСОБ МОДИФИЦИРОВАНИЯ КАОЛИНА (57) Изобретение относится к получению наполнителей органических сред, может быть

Изобретение относится к получению наполнителей органических сред и может быть использовано при производстве каолина с модифицированной поверхностью, Известен способ активации монтмориллонитовой глины, включающий обработку ее высокомолекулярными аминами, где глину после обработки прокаливают, Известен способ получения модифициpoBBHHQI каолина, согласно которому исходную измельченную глину сушат и обрабатывают раствором алкиламмониевого соединения в органическом растворе, после чего глину извлекают из раствора и сушат до удаления остатка растворителя, Недостатком данных способов является невысокая органофильность целевого про. Ж, 1726376 A l использовано при производстве каолина с модифицированной поверхностью и позволяет уменьшить потери модификатора, каолина и тепла с выбросами пылегазовой смеси в окружающую среду. Каолиновую суспензию Т:Ж = 1:6 подают в скруббер в количестве 6 нм при 20 С, где она подогре3 о вается до 42"С и насыщается пылегазовой смесью, поступающей из сушилки в количестве 29000 нм /ч с температурой 95 С, после чего суспензию подают в реактор, добавляют алкиламмон (в расчете 0,3 кг на

10 кг твердого каолина) в присутствии гидроокиси натрия, из реактора смесь подают в сушилку, откуда готовый материал выгружают, а пылегазовую смесь подают в скруббер. 1 ил. дукта, вследствие недостаточно полной гидрофобизации поверхности каолина и соответственно плохие его свойства как наполнителя.

Наиболее близким по технической сущности к предлагаемому является способ получения модифицированного каолина.

Данный способ получения модифицированного каолина, включает обработку водной суспензии алкиламмониевыми соединениями в присутствии гидроокиси натрия, отделение и сушку модифицированного продукта, где в качестве алкиламмониевых соединений используют метилдиэтилалкоксиметиламмоний метилсульфат или смесь бензолсульфанатов метилдиэтилеминометильных производных

1726376

55 диэтиленгликолевых эфиров высших жирных спиртов.

Недостатком известного способа являются большие потери модификатора, каолина и тепла с выбросами пылегазовой смеси 5 в окружающую среду.

Цель изобретения — уменьшение потерь модификатора, каолина и тепла с выбросами пылегазовой смеси в окружающую среду 10

Поставленная цель достигается тем, что в скруббере в качестве орошающей жидкости используют исходную суспензию, которая насыщается модификатором, каолином и нагревается, после чего направляется в 15 реактор, где происходит модификация.

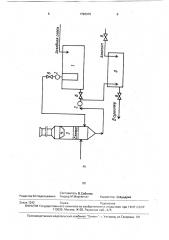

На чертеже показана установка для осуществления данного способа.

Установка содержит чан 1 исходной смеси, насос 2, который подает смесь в 20 скруббер 3, в верхней части которой имеется каплеуловитель 4, реактор 5, в котором происходит модифицирование, задвижка 6.

В чан 1 поступает исходная водная суспензия, откуда насосом 2 подается танген- 25 циально в скруббер 3 навстречу поступающей из сушилки (на чертеже не показано) пылегазовой смеси. Для уменьшения каплеуноса в скруббере имеется каплеуловитель 4. Из скруббера насыщенный 30 каолин, модификатор и нагретая суспензия насосом подаются в реактор 5, куда поступает алкомон и происходит окончательная модификация. Из реактора готовая суспен- 35 зия подается в сушилку. Регулировка количества суспензии производится задвижкой

При осуществлении способа использовалась каолиновая суспензия Т:Ж и алкила- 40 ммон 0,3 кг на 10 кг готового продукта.

Пример 1. Суспензия поступает в скруббер в количестве 6 нм /ч при t = 20 С з и происходит ее насыщение и подогрев до t

= 42 С пылегазовой смесью (алкиламмон-. 45 каолин), поступающий из сушилки в количестве 29000 нм /ч с t = 95 С, после чего насыщенная и подогретая суспензия поступает в реактор, куда дополнительно добавляют алкиламмон (в расчете 0,3 кг на 10 кг твердого каолина) в присутствии гидроокиси натрия, из реактора смесь поступает в сушилку, откуда после обработки готовый материал выгружается, а пылегазовая смесь поступает в скруббер. Количество. уловленного алкиламмона 1,3 кг/ч, каолина 89 кг.

Пример 2, Суспензия поступает в скруббер в количестве 7 нм /ч при t = 22 С, з температура поступающей из сушилки пылегазовой смеси 86 С, ее количество 27000 нм /ч; температура суспензии после скрубз бера 39 С. Количество уловленного алкиламмона 1,6 кг/ч, каолина 83 кг.

Пример 3, Суспензия поступает в скруббер в количестве 5,8 нм /ч при т = з

19 С, температура суспензии после скруббера 48 С, температура поступающей из сушилки в скруббер пылегазовой смеси 105 С, ее количество 33000 нм /ч. Количество удвоенного алкиламмона 2,1 кг/ч, каолина 105 кг.

Экономический эффект от изобретения достигается за счет того, что количество модификатора необходимо меньше на величину, равную уловленному количеству (5 — 10%), что суспензия перед сушкой имеет температуру на 20 — 30 С больше, Уменьшение выбросов алкиламмона в окружающую среду позволяет на столько же увеличить выпуск готового каолина.

Формула изобретения

Способ модифицирования каолина, включающий обработку водной суспензии каолина алкиламмониевыми соединениями в присутствии гидроокиси натрия, отделение и сушку продукта, отличающийся тем, что, с целью уменьшения потерь модификатора, каолина и тепла с вы.бросами пыл егазовой смеси в окружающую среду, предварительно водную суспензию пропускают через скруббер, куда подают пылегазовую смесь из сушилки, 1726376

Составитель B,ÑoáoëåB

Редактор М.Недолуженко Техред М.Моргентал Корректор Q.Êóíäðèê

Заказ 1242 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101