Сырьевая смесь для изготовления заполнителя

Иллюстрации

Показать всеРеферат

Изобретение относится к строительным материалам, в частности к сырьевым смесям для получения пористого высокопрочного заполнителя для бетонов марки 400-500. С целью повышения открытой пористости, снижения объемно-насыпной массы и теплопроводности , сырьевая смесь для изготовления заполнителя содержит следующие компоненты, мае.ч.: суглинок 100-120; золаунос ТЭЦ - 10-15; бой жаркого стекла 12- 15; вода 28-36; шлам-отход завода синтетического каучука на основе хлорида натрия и ортофосфатов железа, алюминия, кальция и натрия 5-10. Заполнитель имеет прочность при сжатии в куске при Т обжига 1000°С 375-393 кг/см2, при Т обжига 1100°С 399,8-550 кг/см2, открытую пористость 16,56-21,12%; теплопроводность 0,05-0,055 ккал/м.ч °С, объемную насыпную массу 590-600 кг/м3. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 04 B 14/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТВУ (21) 4740482/33 (22) 26.09.89 (46) 15.04.92. Бюл. ¹ 14 (71) Казанский инженерно-строительный институт (72) Н.В.Секерина, З.А.Камалова и С.П.Шептицкий (53) 661.971.125 (088.8) (56) Авторское свидетельство СССР

¹ 120459, кл. С 04 В 14/04, 1984.

Авторское свидетельство СССР № 475085, кл. С 04 В 14/10, 1979. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ (57) Изобретение относится к строительным материалам, в частности к сырьевым смесям для получения пористого высокопрочного

Изобретение относится к строительным материалам, в частности к сырьевым смесям для получения пористого высокопрочного заполнителя для бетонов марки 400 — 500.

Цель изобретения — повышение открытой пористости, снижение объемно-насыпной массы и теплопроводности заполнителя.

Для получения заполнителя использовались эола ТЭЦ г.Казани, суглинок Кощаковского месторождения ТАСС, бой стекла, фосфатно-натриевый шлам отход и роизводства синтетического каучука г, Казани.

Суглинок Кожаковского месторождения

ТАССР по ГОСТ 9187-75 имеет следующий химический состав, мас.%:

SiO2 72,3 — 73,53

РегОз 3,5-4,2

$0з 0,02 — 0,07 п.п.п. 4,31 — 6,48

А гОз 10,84-11,3

„„. Ж „„1726417 А1 заполнителя для бетонов марки 400 — 500. С целью повышения открытой пористости, снижения объемно-насыпной массы и теплопроводности, сырьевая смесь для изготовления заполнителя содержит следующие компоненты, мас.ч,: суглинок 100 — 120; золаунос ТЭЦ вЂ” 10 — 15; бой жаркого стекла 12—

15; вода 28 — 36; шлам-отход завода синтетического каучука на основе хлорида натрия и ортофосфатов железа, алюминия, кальция и натрия 5 — 10. Заполнитель имеет прочность при сжатии в куске при Т обжига

1000 С 375 — 393 кг/см, при Т обжига

1100 С 399,8 — 550 кг/см, открытую пористость 16,56-21,12%; теплопроводность

0,05 — 0,055 ккал/м.ч С, объемную насыпную массу 590-600 кг/мз. 1 табл.

СаО+ MgO 3,2 — 4,04

МагО + К20 3,2 — 4

Зола уноса ТЭЦ-2 Г по ГОСТ 25818 имеет следующий химический состав, мас.%;

SiO2 48,51 — 49,1

СаО+ MgO 5,5-7,5

ЯОз 2,0-2,3

А!гОз 17,79 — 18,2

РегОз 12,0 — 14,8 п.п.п. 9,4 — 12,8

Бой тарного стекла по ГОСТ 10117-72 имеет следующий химический состав, мас.%: Si02 72,0 — 73,0; А120з 3,2 — 3,3; РегОз

0,2 — 0,5; СаО 6,2 — 6,4; MgO 3,4-3 7; МагО

14,0 — 14,2 с тонкостью помола 1500 г/см, Шлам фосфатнонатриевый — зто отход завода синтетического каучука, следующего химического состава, мас.%: ортофосфаты железа, алюминия, кальция и натрия 22,8—

26,0; хлорид натрия 72,2-76,0; сернистые соединения 1,2 — 1,8, 1726417

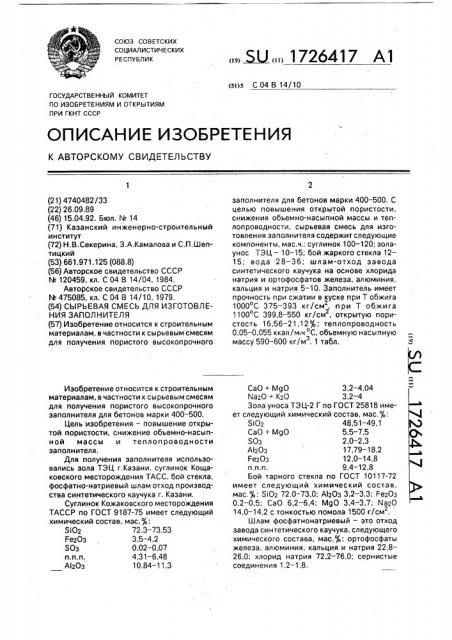

Открытая пористость, 7, Объемнонасыпная масса, кгlм

Прочность при сжатии, кг/cM в куске при

t Ñ обжига 1000 С

Прочность при сжатии. кг/см в куске при

t C обжига 1100 С теплопроводность ккал/м.ч С

Состав бой тарного стекла фосфатнонатриевый шлам зола уноса ТЗц вода суглинок

399,8

446

550

21,12

16,8

16,56

4,0-6.0

393

378

375.7

40,0-60.0

0,05-0,055

0,05-0,052

0,052-0,055

0,09-О,1

6ОО

900-1100

13,5

28

32

5

10

12

»0

П ототип

35

50

Составитель Н, Белобокова

Редактор Н. Федорова Техред М.Моргентал Корректор О. Кравцова

Заказ 1244 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Представляет собой порошок серого цвета с удельной поверхностью 1200 г/см . г

Изобретение проиллюстрировано таблицей.

Технология приготовления заполнителя следующая.

Все компоненты шихты тщательно перемешивали и из полученной массы прессовали при P + 20 МПа образцы размером 2 х х2 х 2 см. После подсушки в течение 2 ч при

50 — 60 С образцы обжигали в течение 1 ч при 1000 С.

Формула изобретения

Сырьевая смесь для изготовления заполнителя, включающая глинистый компонент и добавку, от л и ч а ю щ а я с я тем, что, с целью повышения открытой пористости, снижения объемно-насыпной массы и теплопроводности, она содержит в качестве глинистого компонента суглинок, в качестве

5 добавки — шлам — отход завода синтетического каучука на основе хлорида натрия и ортофосфатов железа, алюминия, кальция и натрия и дополнительно содержит золу— унос ТЭЦ, бой тарного стекла и воду при

10 следующем соотношении компонентов, мас.ч.:

Суглинок 100 — 120

Шлам-отход 5 — 10

Зола — унос ТЭЦ 10 — 15

15 Бой тарного стекла 12 — 15

Вода 28-36