Способ изготовления асбестосиликатно-известкового литого материала

Иллюстрации

Показать всеРеферат

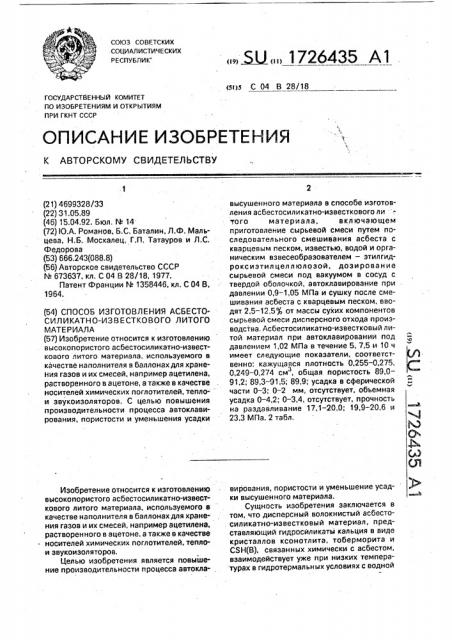

Изобретение относится к изготовлению высокопористого асбестосиликатно-известкового литого материала, используемого в качестве наполнителя в баллонах для хранения газов и их смесей, например ацетилена, растворенного в ацетоне, а также в качестве носителей химических поглотителей, теплои звукоизоляторов. С целью повышения производительности процесса автоклавирования, пористости и уменьшения усадки высушенного материала в способе изготовления асбестосиликатно-известковоголи того материала, включающем приготовление сырьевой смеси путем последовательного смешивания асбеста с кварцевым песком, известью, водой и органическим взвесеобразователем - этилгидроксиэтилцеллюлозой, дозирование сырьевой смеси под вакуумом в сосуд с твердой оболочкой, автоклавирование при давлении 0,9-1,05 МПа и сушку после смешивания асбеста с кварцевым песком, вводят 2,5-12,5% от массы сухих компонентов сырьевой смеси дисперсного отхода производства . Асбестосиликатно-известковый литой материал при автоклавировании под j давлением 1,02 МПа в течение 5, 7,5 и 10 ч Г имеет следующие показатели, соответст- С/У венно: кажущаяся плотность 0,255-0,275, 0,249-0,274 см3, общая пористость 89,0- 91,2; 89,3-91,5; 89,9; усадка в сферической части 0-3; 0-2 мм, отсутствует, обьемная усадка 0-4,2; 0-3,4, отсутствует, прочность на раздавливание 17,1-20,0; 19.9-20,6 и 23,3 МПа. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5t)5 С 04 В 28/18

ГОСУДАРСТВЕННЪ|Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4699328/33 (22) 31.05,89 (46) 15.04.92. Бюл. М 14 (72) Ю.А. Романов, Б.С. Баталин, Л.Ф. Мальцева, Н.Б. Москалец, Г.П. Татауров и Л.С.

Федорова (53) 666.243(088.8) (56) Авторское свидетельство СССР

hh 673637, кл. С 04 В 28/18, 1977.

Патент Франции М 1358446, кл. С 04 В, 1964. (54) СПОСОБ ИЗГОТОВЛЕНИЯ АСБЕСТОСИЛИКАТНО-ИЗВЕСТКОВОГО ЛИТОГО

МАТЕ РИАЛА (57) Изобретение относится к изготовлению высокопористого асбестосиликатно-известкового литого материала, используемого в качестве наполнителя в баллонах для хранения газов и их смесей, например ацетилена, растворенного в ацетоне, а также в качестве носителей химических поглотителей, теплои звукоизоляторов. С целью повышения производительности процесса автоклавирования, пористости и уменьшения усадки

Изобретение относится к изготовлению высокопористого асбестосиликатно-известкового литого материала, используемого в качестве наполнителя в баллонах для хранения газов и их смесей, например ацетилена, растворенного в ацетоне, а также в качестве носителей химических поглотителей, теплои звукоизоляторов.

Целью изобретения является повышение производительности процесса автокла Ж, 1726435 Аl высушенного материала в способе изготовления асбестосиликатно-известкового ли того материала, включающем приготовление сырьевой смеси путем последовательного смешивания асбеста с кварцевым песком, известью, водой и органическим взвесеобразователем — зтилгидроксиэтил целл юлозой, дозирование сырьевой смеси под вакуумом в сосуд с твердой оболочкой, автоклавирование при давлении 0,9 — 1,05 МПа и сушку после смешивания асбеста с кварцевым песком, вводят 2,5-12,5 от массы сухих компонентов сырьевой смеси дисперсного отхода производства, Асбестосиликатно-известковый литой материал при автоклавировании под ) давлением 1,02 МПа в течение 5, 7,5 и 10 ч имеет следующие показатели, соответственно: кажущаяся плотность 0,255-0,275, 0,249-0,274 см, общая пористость 89,091,2; 89,3-91,5; 89,9; усадка в сферической части 0 — 3; 0 — 2 мм, отсутствует, объемная усадка 0 — 4,2; 0-3,4, отсутствует, прочность а раздавливание 17,1 — 20,0; 19,9-20,6 и

23,3 МПа. 2 табл, вирования, пористости и уменьшение усадки высушенного материала.

Сущность изобретения заключается в том, что дисперсный волокнистый асбестосиликатно-известковый материал, представляющий гидросиликаты кальция в виде кристаллов ксонотлита, тоберморита и

CSH(B), связанных химически с асбестом, взаимодействует уже при низких температурах в гидротермальных условиях с водной

1726435

20

50 сырьевой смесью на основе кварца, асбеста и гашеной извести и ускоряет ее твердение при автоклавировании, а также предотвращает усадку асбестосиликатно-известкового материала при сушке, повышает пористость и исключает коррозию аппаратуры.

В сырьевой смеси используют: асбест хризотиловый марки Il3-70 Ба- женовского месторождения по ГОСТ 1287183, степень распушки 530 мм рт.ст., удельная поверхность 10650 см /r, коэффициент грануляции 507; кварцевый песок согласно ТУ 41-01-132-75. размер частиц

0,1-45,3 мкм, преобладающий радиус 6,7 мкм; раствор гашеной извести получаемой растворением гидрата оксида кальция по ТУ

6-18-75-75; в качестве взвесеобразователя этилгидроксиэтилцеллюлозу, изготавливаемую в

Швеции как продукт "Бермоколл Е410 G", основанный на водорастворимых целлюлозных эфирах А/О Бароля Кеми, где

Š— тип продукта

410 — вязкость при 20 С в 1 -ном водном растворе. МПа, с

G — тип порошка (размер частих мах-0,7 мм 95% < 0,5 мм)

Показатели, характеризующие используемый органический взвесеобразователь:

Плотность при 20 С 1,33 г/см

Влажность при поставке мах 8

Содержание солей около 3%

Содержание тяжелых металлов

As < 0,005 г/кг

Cd <0,001 г/кг

Си <О;001 г/кг

Pb < 0,001 r/êã

Hg <0,0005 r/êã

Реакция в водном растворе нейтральная или слабокислая. Дисперсный волокнистый асбестосиликатно-известковый материал — отход прозводства некондиционного литого пористого материала ацетиленовых баллонов с размером частиц 0,1-5 мм и удельной поверхностью 20-35 м /r

Химический состав дисперсного волокнистого асбестосиликатно-известкового материала в пересчете на оксиды; MgO

11-14 ; SION 30-48 ; СаО 26-32 ; Н20

6-25%.

Химический состав может колебаться в . зависимости от того в какой форме кристаллизуется гидросиликат кальция (ксонотлит или CSH). При этом хризотиласбест занимает до 307;, свободный =кварц до 8 остальное гидросиликаты Са, из которых до 30 может составлять ксонотлит, Осуществление способа изготовления.

0,241 — 0,321 кг распущенного асбеста марки l1 3-70 или П4-30 засыпают в лабораторный смеситель лопастного типа емкостью 6 л, добавляют 0,345 — 0;395 кг кварцевого песка и смешивают. Затем добавляют 0,030-0,149 кг дисперсного отхода производства волокнистого асбестосиликатно-известкового материала в виде крошки с размером частиц 0,1-5 мм и удельной поверхностью 20 — 35 м /r, в количестве 2,52

12,5 от массы всех компонентов, входящих в сырьевую смесь. Смесь перемешивают в течение 5 — 7 мин и добавляют 1,08-1,14 кг 33-40 -ного водного раствора гашеной извести. Сырьевую смесь перемешивают и добавляют воду в количестве 3,12 кг, .после 5 мин перемешивания вводят 0,0125 кг этил гидроксиэтил целл юлозы. Сырьевую смесь в виде пасты перемешивают в течение 10-14 мин, вакуумируют при разрежении 0,08 МПа в течение 10 мин, заполняют в оболочки (металлические баллончики или разборные формочки), которые ставят в лабораторный автоклав емкостью

10 л.

В автоклаве в течение 7 ч поднимают давление от 0,1 до.0,9 — 1,05 МПа, автоклавируют при 0,9 — 1,05 МПа в течение 5 — 10 ч, сбрасывают давление в течение 20 мин, производят разгерметизацию автоклава и его охлаждение. Изделия после охлаждения до

30 — 40OC подвергают сушке в сушильном шкафу, Режим сушки литой массы в баллончиках — подъем температуры от 40 до 320 С в течение 56 ч, выдержка при 320 С в течение 16 ч.

Режим сушки литой массы в формочках — подъем температуры от 40 до 320 С в течение 24 ч, выдержка при 320 С в течение

20 ч.

После сушки изделия охлаждают до комнатной температуры.

Для анализа свойств литой пористой массы баллоны разрезают, а формочки разбирают, массу извлекают и анализируют, Усадку в сферической части баллонов определяют с помощью плоских щупов hh 4 по Г ОСТ 882-75. Объемную усадку определяют путем изменения объема образца в процессе обработки. Кажущуюся плотность определяют весовым путем. Общую пористость вычисляют из значений кажущейся и истинной плотности литой массы.

Истинную плотность on ределя ют и икнометрически с использованием в качестве пикнометрической жидкости воды или бензола. Прочность на раздавливание определяют на гидравлическом прессе. изготавливаемом по ТУ 79 РСФСР 386-84.

Г 1726435

Конкретные составы сырьевой смеси леновой смесью, повысив содержание ацедля изготовления асбестосиликатно-извест- тона в 1,4 раза (от 5 до 7 кг на баллон). Кроме кового литого материала по предложенному того, увеличение прочности литой массы по и известному способам приведены в табл, 1. предлагаемому способу на 25-35 (по сравКаждый из указанных составов обраба- 5 нению со способом-прототипом позволяет тывают при двух режимах автоклавирова- повысить в той же мере надежность при ния с выдержкой при давлении 1,02 МПа в транспортировке в условиях длительной течение 5 и 7,5 ч. Кроме того, составы 3 и 6 эксплуатации баллонов (5 — 7 лет и больше). автоклавируют с выдержкой при давлении При близких значениях общей пористости и

1,02 МПа в течение 10 ч (режим 3), состав 6. 10 прочности предлагаемый способ по сравне(прототип) автоклавируют в течение 15 ч при нию со способом-прототипом позволяет за давлении 1,02 МПа (режим 4). счет сокращения времени автоклавного

Характеристики физико-механических твердения массы увеличить проиэводительсвойств образцов, полученных при конкрет- ность автоклавной обработки в 1,5-2 раза. ных режимах автоклавной обработки, при- 15 При этом появляется возможность утилиэаведены в табл. 2. ции некондиционных отходов, образующихПри добавке в пасту дисперсного волок- ся в производстве ацетиленовых баллонов с нистого асбестосиликатно-известкового ма- литой пористой массой. териала в количестве менее 2,5 усадка -в Формула изобретения сферической части баллона выше 3 мм, что 20 Способ изготовления асбестосиликатнедопустимо по регламенту и техническим но-известкового литого материала, включаусловиям при применении литой массы в ющий приготовлениесырьевой смеси путем качестве наполнителя ацетиленовых бадло- последовательного смешивания асбеста с нов. При этом пористость и прочность мас- кварцевым песком, известью, водой и оргасы практически не отличается от 25 ническим взвесеобразователем — этилгидполучавмой по способу-прототипу. Выше роксизтилцеллюлозой, дозирование

12,5% добавку вводить нецелесообразно, сырьевой смеси под вакуумом в сосуд с так как дальнейшего эффекта в развитии твердой оболочкой, автоклавирование при .пористости не наблюдается, а прочность давлении 0,9-1,05 МПа и сушку, отл и ч а юмассы начинает понижаться. 30 шийся тем, что, с целью повышения

Использование предлагаемого способа производительности процесса автоклавипозволяет при одинаковом способе авто- рования, пористости и уменьшения усадки клавирования сократить практически до ну- высушенного материала, после смешивания ля усадку литой массы при одновременном асбеста с кварцевым песком вводят 2,5абсолютном повышении пористости на 1-2 35 12,5 от массы сухих компонентов сырьеоб, . Это позволяет перейти на качествен- вой смеси дисперсного отхода но новое заполнение баллона ацетон-ацети- производства.

1726435 о u*X

« о

X Y

О 0О „.

m S

1 У CLe сmoer

om mo

hC loЖ - (:

1 и О

m Y m х о

63 1g z а Ф

="3 о

О 1- с

Ф к

z СЪ

М У аo

Ф

<.а

oФ„

0to у

Фйя

r 0 щ 6) m

)(L ф

m is s

Ф О

x S о о

ООХУ

Ф. 1!

SОо

?0Оуау щ Ф с

Ф Д а оЯ .оо

0 S l- >

Оmao

Ф

r

Щ

)(I х

Ф о

СХ С

Ф

Б

3(Ф а Ф а о Д

О У

Ф .

Х У

Щ а Ф и о Ц.Ъ

Ф

Ф о

ОООООО

СО СО 00 СО СО СО

С9 С ) С ) С9 С Ъ С Ъ,„, ОВ .-О СЧ

lA tA ID lA lA lA

СЧ СЧ СЧ CV CV СЧ

° % %

OQOQQO

ОООООО г воt со

° Ф С Ъ tA i- Оi lA Ф Ф 3 3 С Ъ Ф

ОООООО

tA lA О С Ъ lA tA

СО F» Ф lA Ф ОЪ

С Ъ С ) С Ъ С Ъ С Ъ С Ъ

ОООООО

° - N - В Cb О

СЧ - Й ОЪ СО С0

С Ъ С Ъ CV C4 CV C0

ОООООО

„ЪО В О В

Ф С0 СЧ Ф

ОЬО - - 1

ОООО О с

Ф» о

С" Ъ "Ъ о

1726435

10 а блива 2

Примечание

Прочность на раздавливание

ИПа

Объемная усадка, В

Какущаяся плотность г/сна

Состав

Ремни 1

4,2

Время автоклавной обработки при

1,02 НПа 5 ч, 2

Отсутствие .

3 5

3 0

Отсутствие

«11»

8,5

Pew>»> 2

3,4

Время автоклавной обработки при

1,02 НПа, 7,5 ч

1,8

Отсутствие

Отсутствие

11»

16,0

23>3.

13 4

88,5

89,9

0,283

0,248

Отсутствие

Ревим 3

Отсутствие

6(прототип) Время автоклавной обработки при

1,02 НПа, 10 ч

87.3

17,0

7,2

0,280

6 (прото- тип) 0,274

18,2

5,1

89,7

Составитель М;Хитрова

Редактор М.Самерханова Техред М.Моргентал Корректор A Осауленко

Заказ 1245 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раущская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

3

4 .5

6 (прототип) 2

4

6 (прототип) 0,275

0,270

0,268

0,260

0,255

0,284

0,274

0,259

0,257

0,257

0,249

-I тость> Ф

89,0

89,1

89,3

90,4

9I,2

88,4

89,3

90,5

91 >,2

9I 1

9I,5

Усадка в сфер>1ческюй части баллона, мм (норма менее 3 мм) по регламенту

20,0

19,8

17,8

17,3

17,1

13,5

20,3

20,0

19>9

20,6

19,9

Ревим 4

Время автоклавной обработки при

1,02 ИПа 15 ч