Бетонная смесь

Иллюстрации

Показать всеРеферат

Сущность изобретения: бетонная смесь содержит известь 2-6%, молотые отходы минераловатного производства 5-23% и заполнитель из отхода производства кирпича, образующегося после обжига глины при температуре ниже 980°С 62-82%, гипсоцементнопуццолановое вяжущее 0,2-0,8% и вода остальное. Известь, молотые отходы минераловатного производства и гипсоцементнопуццолановое вяжущее перемешивают с 60-70% воды затворения, затем с заполнителем и с остальным количеством воды. Из смеси формуют образцы и подвергают их пропариванию. Прочность через 1 сут 10-22 МПа, 28 сут 14-29 МПа, морозостойкость 70-130 цикл., однородность через 1 сут 7-10%, 28 сут 6-10% . 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s С 04 В 28/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4856997/33 (22) 02.08.90 (46) 15.04.92. Бюл. М 14 (71) Научно-исследовательский проектно-. технологический институт "Мосмаш" (72) Б.Я, Штейн, Л.Б, Гольденберг и Г.А. Кузнецова (53) 666.965(088,8) (56) А.B. Волженский и др, Минеральные вяжущие вещества. М., 1986, с. 375-376.

Авторское свидетельство СССР

N 730647, кл. С 04 В 28/18, 1979. (54) БЕТОННАЯ СМЕСЬ (57) Сущность изобретения: бетонная смесь содержит известь 2-6 („молотые отходы

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонных и железобетонных изделий и конструкций из бетонных смесей.

Цель изобретения — повышение морозостойкости.

Пример .-При обжиге глины при температуре ниже 980 С (недообожженный кирпич) происходит образование метакаолинита и других видов аморфных глинистых веществ. Эти вещества при температуре в пропарочной камере 85 — 95 C обладают пуццолановой активностью т.е. вступают во взаимодействие со свободной окисью кальция, образующейся при гидратации извести, с образованием гидросиликатов, гидроалюмосиликатов и гидроалюминатов Ы„„1726436 Al минераловатного производства 5-237 и заполнитель из отхода производства кирпича, . образующегося после обжига глины при температуре ниже 980 С 62-82, гипсоцементнопуццолановое вяжущее 0,2-0,8% и вода остальное. Известь, молотые отходы минераловатного производства и гипсоцементнопуццолановое вяжущее перемешивают с 60 — 70% воды затворения, затем с заполнителем и с остальным количеством воды. Из смеси формуют образцы и подвергают их пропариванию. Прочность через 1 сут 10 — 22 МПа, 28 сут 14-29 МПа, морозостойкость 70-130 цикл., однородность через

1 сут 7-10 g, 28 сут 6-10, 1 табл. кальция. Эти процессы протекают .преимущественно на поверхности зерен заполнителя, на которой наблюдается выкристаллизация новообразований. В результате химического взаимодействия происходит сращивание заполнителя с цементным камнем, что обусловливает повышение однородности структуры бетона и, как следствие повышение прочности и морозостойкости. Кроме того, появляется возможность отказа от автоклавной обработки, Для приготовления бетонной смеси предлагаемого состава используют следующие материалы: известь молотая негашеная удельной поверхностью 3500 см /r, 2 скорость гашения 14 мин; отходы производства минеральной ваты молотые до удельной поверхности 3200 см /г;

1726436 гипсоцементнопуццолановое вяжущее марки "100" состава: гипс полуводный 707ь, портландцвмент — М400 — 147. трепол 15; заполнитель — продукт дробления брака недообожженнаго кирпича следующего зер- 5 нового состава, мас.7,; 0 — 0,14 мм, — 7, 0,15-2,5 мм — 38, 2.5-5 мм — 15-, 5-10 мм—

40; кремнеземистый заполнитель — песок кварцевый,. Мкр, 2,2 — 2,4.

Перечисленные компоненты переме- 10 шивают в следующей последовательности.

Первоначально известь, молотые отходы минераловатного производства и,ГЦВВ ,(гипсоцементнопуццолановое вяжущее) перемещают с 60-70 воды затворения в те- 15 чение 1-1,5 мин, затем с заполнителем и остальным количеством воды в течение 1,5—

2 мин. Иэ полученной смеси формуют образцы и подвергают их тепловлажностной обработке по режиме 4+2+6+1 ч при темпе- 20 ратуре изотермической выдержки 90 — 95 C.

Прочность бетона определяют через 4-6 ч после пропаривания и в возрасте 28 сут, однородность бетона по прочности — в соответствии с известной методикой по средней 25 прсчности, среднему квадратичному отклонению о и коэффициенту вариации С.

Для получения сравнительных данных изготавливают образцы из известной смеси и с использованием заполнителя из обычно- 30

ro кирпичного боя, твердение которых осуществляют в пропарочной камере по указанному режиму и в автоклавной камере по режиму 4+2+6+2 ч при 175 -С и давлении

0,8 МПа. 35

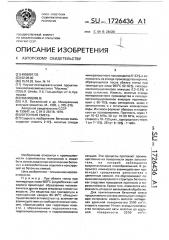

Полученные результаты представлены в таблице.

Из приведенных в таблице данных следует, что применение описываемой бетон- 40 ной смеси, твердеющей в пропарочной камере при 90 — 95 С (см. 1-19) по сравнению с прототипом при твердении смеси в автоклаве (23-23) позволяет повысить прочность бетона сразу после тепловлажност- 45 ной обработки и в возрасте 28 сут. При этом следует отметить резкое повышение однородности бетона по прочности. Величина коэффициента вариации прочности бетона снизилась с 13-17 до 7-11 сразу после тепловлажностной обработки и с 12-15 до

6 — 11 в возрасте 28 сут, т.е. однородность бетона по прочности возрастает примерно в 1,5-2 раза.

Образцы, полученные из известной смеси, при тепловлажностной обработке в пропарочной камере при 90 — 95 С (20-22), не показывают достаточно высоких прочностных характеристик по сравнению с образцами, полученными в автоклаве.

Снижается однородность бетона по прочности, коэффициент вариации прочности бе тона вырос до 15-18 сразу после пропаривания и до 14 — 17 в возрасте 28 сут. Мороэостойкость снижается до 25-35 циклов попеременного замораживания и оттаивания.

Опыты 26-28 на образцах с заполнителем на основе боя кирпича, прошедшего нормальный обжиг при 980 С, показывают недостаточно высокие прочностные данные по сравнению с образцами из предлагаемой смеси, коэффициент вариации прочности бетона больше на 40 — 50 в сравнении с опытами 3, 5, 11, морозостойкость также понижается.

Формула изобретения

Бетонная смесь, включающая известь, молотые отходы минераловатного производства, заполнитель и воду. отл и ч а ю ща я с я тем, что, с целью повышения морозостойкости она содержит в качестве заполнителя отход производства кирпича, образующийся после обжига глины при температуре ниже 980 С, и дополнительно гипсоцементнопуццолановое вяжущее при следующем соотношении компонентов, мас. :

Известь 2 — 6 . Молотые отходы мине раловатн ого производства 5-23

Укаэанный заполнитель 62 — 82

Гипсоцементнопуццолановое вяжущее 0,2-0,8

Вода Остальное

1726436

Показатели однородности бетона

° возрасте

Прочность Р бетона, в возрасте, нПа

Иорозостойкос ть, цнклм

Содерванне компонентов, нас. 2

Опмт

ГЦПВ Заполни- Вода тель

Известь ОНВ

28 сут

1 сут

1 сут 28 сут нп. ) и нв. 1 сВ

7,7 6

8,3 7

8 0,6

7,7 10.

8,3 12

8,0 10

73

76

73

76

8 25

10 35

8 30

12 50

14 60

12 50

0,9

1,12 .

1,08

1,2

1,8

1,4

1 ° 12 14 ! ° 5 lS

1,36 17

1,44 12

2,1 15

1,68 t4

16

18

13

17

14 18 60

10 12 100

17 22 100

0,5

0,5

0,8

8.5

8,5

1,86 14

1 ° 2 12

2,05 12

73

73

22 12

1>32 11

2,4 11

»

Ф

Принерм для обоснования втпеюальности соотномения конпонентов, Составитель Т;Сельченкова

Редактор М.Недолуженко Техред М.Моргентал Корректор М.Максимишинец

Заказ 1245 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35; Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ф,еа» ! 1

2 2

3 3

S S

6 3

7 3

8 4

9" 7

11 6

l2 2

l3 2

14 2

15 5 !

6 5

t7 5 т 18 11

19и 2 (известнмй)

Препарирование

20 5,5 13,8

21 . 7,4 8,3

22 9,2 2,8

23 5,5 13,8

24 7,4 8,3

25 9,2 2,8

Контрольнме принерм

26 3 15

27 5 13

28 6 21!

7 0,5

16 05

15 0,5

14 0 ° 5

13 0,5

15 01

14 ° 5 0,7

15 0,1

14 0 ° 9

4 0,3

21 0,8

5 0,2

7 0 ° 2

9 0,5

19 0,7

23 0,7

24 0,7

17 07

5 0,5

73

73

73

73

73

73

73

83

63 . 82

82

63

62

6!

8,5

8,5

8,5

8,5

8,5

8.9

8,8

7.9

8,!

8,7

9 2 10,8

8,8

8,5 .10 ° 3

83

83

t0 3

9,5

12

17

12

l3

37

8

22

11

t2

19 l4

6

18

24

21

14

17

4

11

29

14

14

14

28

I8

11

l2, 128

0,72 .

1,2

1,52

t,05

0,96

0,35

1.17

0,42

0,45

1 ° 28

2,2

0,99

0,96

0 ° 7

1,71

1,4

1,12

0,9

l,t

18

l0

7

7

IS

16

8

9

14

0,85 17

1,8 10

1,68 7

1,26 6

0,98 7

0,49 7

1,36 8

0 ° 91 13

0,64, 14

1,54 14

2,9 10

1;26 9

0,98 7

0,98 7

2,24 8

I г9 10

1,43 !3

1,45 15

1,8 18