Способ получения непредельных углеводородов

Иллюстрации

Показать всеРеферат

СОКИ СОВ< 1<»«1<х

СОЦИА<1ИС<И 11= С КИХ

РГСПУБПИК (10 6 9/31

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1;>

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1-.

%E"

° <»

Х.".;; "; (21) 4806963/04 (22) 08.01,90 (46) 15.04.92. Бюл. N 14 (75) В.И.Романов и А,В.Романов (53) 662,75 (088.8) (56) Авторское свидетельство СССР

М 918301, кл. С 10 G 9/34, 1982.

Авторское свидетельство СССР

i3 257660. кл. С 10 G 9/34, 1982.

: 54) СПОСОБ ПОЛУЧ Е КИЯ К Е П РЕДЕЛ ЬКЫХ УГЛЕВОДОРОДОВ (57) Изобретение касается нефтепереработки, в частности получения непредельных углеводородов. Цель — интенсификация

Изобретение относится к нефтеперерабатывающей, нефтехимической и химической отраслям промышленности.

Известен способ пиролиза углеводородного сырья путем подачи струи греющей среды и топлива на поверхность расплавленного теплоносителя в устройстве. Недостатком способа является необходимость механического . перемешивания теплоносителя.

Наиболее близким техническим решением к предлагаемому является способ получения непредельных углеводородов путем подачи углеводородного сырья в зону пиролиза в.виде "острой струи" через расплавленный в зоне нагрева теплоноситель с последующим выводом образующихся про- дуктов из зоны пиролиза.

Недостатком способа является плохой перенос и большой расход тепла на единицу пиролизуемого топлива при подаче erd сверху на жидкий теплоноситель.

„, 50 „„17264<>4 А1 теплообмена и сокращение расхода >епл:>

Для этого ведут подачу углеводород<>о > сырья в зону пиролиза в виде "острой с груп через расплавленный в зоне на<1>е><;> геплоноситель, При этом расплаллен><ыи теплоноситель подают в зону пиролиза л >рлифтом путем барботажа грен щей среды, » в зону нагрева — аэрлифтом, сг>здаг<г>ем>,» < при контакте с "острой струей" пиролизу<. мого углеводородного сырья. с последун> щим выводом образующихся продук<ог< пз зоны пиролиза. Эти условия увеличи<>.1> < площадь теплопередачи с 4330, . до

196349,53 см и уменьшают расход гог»» с

98174,77 до 2195,25 Дж/с, 1 ил. (Цель изобретения — инте><сификг> ци>< теплообмена и сокращение расхода <епг>а.

Указанная цель достигается тем. <то <> способе получения непредельных углеводо родов путем подачи углеводородного сырья

s зону пиролиза в виде "острой струи" <ерез расплавленный в зоне нагрева теплоноситель с последующим выводом обрэзун> щихся продуктов иэ зоны пиролиэа. расплавленный теплоноситель подают и зо ну пиролиза аэрлифтом путем барбогажа греющей среды и подачу расплавленного теплоносителя в зону нагрева осуществляют аэрлифтом. создаваемым при контакте с

"острой струей" пиролизуемого углеводо родного сырья.

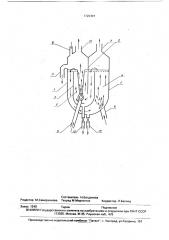

Предложенный способ реализуется в аппарате, представленном на чертеже.

Аппарат содержит корпус 1, разделе>ный вертикальной пере<ородкои 2 и О-образной перегородкой 3 нл нги<еpy нагрееа 4 и пиролиза 5. Камера н;и р< .»:> c, нлбжена п;«

1726494 рубком 6 ввода и 7 вывода греющей среды.

Камера пиролиза снабжена патрубком 8 ввода теплоносителя, патрубком ввода 9 топлив, патрубком 10 отвода продуктов пиролиза, патрубком 11 отвода жидких и коксующихся частей углеводородного сырья.

Нижняя часть U-образной перегородки и дно корпуса аппарата снабжены соответственно патрубками 12 и 13 отвода жидкого теплоносителя.

Предлагаемый способ реализуется следующим образом. В зависимости от свойств пиролизуемого углеводородного сырья могут быть использованы в качестве жидкого теплоносителя расплавленные металлы, шлаки, ситаллы, соли или специально приготовленные составы, термически устойчивые, не вступающие в химическое взаимодействие с пиролизуемым сырьем и продуктами его разложения.

В качестве греющей среды могут быть использованы разогретые газы или продукты горения, также не вступающие в химическое взаимодействие с жидким теплоносителем.

В качестве углеводородного сырья может быть использован, например, мазут состава, мас, :

С 839

H 11,8

Ы 0,57

$ 3,5

Через патрубок 8 в корпус аппарата заливают разогретый жидкий теплоноситель, например олово, до верхней кромки U-образной перегородки 3, Греющую среду барботируют через патрубок 6 со скоростью

50 — 70 м/с под слой жидкого теплоносителя.

Жидкий теплоноситель греют контактным способом до 950-1100 С и эрлифтным способом создают его поток вверх и перетекание через канал между стенками перегородок 2 и 3 в реакционную камеру 5.

Греющую среду отводят из зоны нагрева через патрубок 7, В реакционную камеру

5 подают пиролиэуемое углеводородное сырье со скоростью 100 м/с в виде "острой струи" под слой разогретого расплавленного теплоносителя. Сильный поток углеводородного сырья и продуктов его разложения создают движущийся вверх поток кольцевого канала с теплообменом с расплавленным теплоносителем, окружающим кольцевой канал зону реакции. Время выдержки продуктов пиролиза в реакционной зоне 0,1 с, Поток продуктов разложения также вызываетдвижение вверх поступающего снизутеплоносителя и переливание его через верхнюю кромку U-образной стенки и движение по зазору между стенкой 3 и стенкой корпуса в зону нагрева 4.

Температуру реакции мазута поддержи5 вают 900 С. В результате пиролиза предложенным способом получают, мас. :

Газы 65,3

Легкие масла 8,2

Тяжелые масла 12,1

10 Кокс 14,4

Состав газа, о6.Я,:

Водород 27,0

Окись углерода 3,9

Двуокись углерода 5,1

15 Этилен 18,7

Пропилен 11,3

Этан 17,2

Пропан. 16,7

Продукты пиролиза отводят в конденса20 ционную систему через патрубок 10, Собирающиеся в зоне реакции на поверхности жидкого теплоносителя жидкие продукты и кокс отводят через патрубок 11. При остановке аппарата жидкий теплоноситель отво25 дят через патрубки 12 и 13.

Аэрлифтный подьем расплавленного теплоносителя, достигаемый в зоне реакции и зоне нагрева, создает интенсивную направленную циркуляцию теплоносителя

3О между зонами нагрева и реакции, интенсифицируя теплообмен, В частности площадь теплопередачи у газообразного теплоносителя по данному способу составляет

196349,53 см, против 4390,51 см у извест35 ного, Расход тепла у данного способа составляет 2195,25 Дж/с, а у известного

98174,77 Дж/с.

Таким образом, барботажный режим передачи тепла от греющей среды к рас40 плавленному теплоносителю позволяет снизить расход тепла по сравнению с известным техническим решением, Формула изобретения

Способ получения непредельных угле45 водородов путем подачи углеводородного сырья в зону пиролиза в виде "острой струи" через расплавленный в зоне нагрева теплоноситель с последующим выводом образую-. щихся продуктов из зоны пиролиза. о т л и50 ч а ю шийся тем, что, с целью интенсификации теплообмена и сокращения расхода тепла, расплавленный теплоноситель подают в зону пиролиза аэрлифтом путем барботажа греющей среды и подачу

55 расплавленного теплоносителя в зону нагрева осуществляют аэрлифтом, создаваемым при контакте с "острой струей" пиролизуемого сырья.

1726491

Составитель Н.Богданова

Редактор М.Самерханова Техред М.Моргентал Корректор Л. Бескид

Заказ 1248 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101