Способ подачи порошкообразных материалов в жидкий металл

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Предложенный способ подачи порошкообразных материалов в расплав включает подачу компонентов смеси из отдельных питателей в общий пылепровод, причем подачу отдельных компонентов смеси в общий пылепровод осуществляют последовательно от питателей с меньшим гидравлическим сопротивлением к питателям с большим гидравлическим сопротивлением, а сумму гидравлических сопротивлений аэрационного питателя и следующего за ним участка пылепровода в направлении транспортирования порошкообразных материалов поддерживают в пределах 120-150% гидравлического сопротивления аэрационного питателя, присоединенного к этому же участку пылепровода. Изменение гидравлического сопротивления в питателях системы подачи порошкообразных материалов позволило повысить точность их дозирования на 0,7-0,9 кг/мин. 1 табл. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1726527 A l (49) (11) (51)5 С 21 С 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4767032/02 (22) 08.12.89 (46) 15.04.92. Бюл. hh 14 (71) Донецкий политехнический институт (72) Н.Т. Лифенко, Г.Н. Сидоренко, В.Л. Пилющенко, С.П. Еронько и С.Л. Ярошевский (53) 621.745.56(088.8) (56) Сидоренко М.Ф. Теория и практика продувки металла порошками. M„Металлургия, 1973, с. 304.

Кузнецов Ю.М. и др. Устройство для автоматизированной подачи в сталепла- вильный агрегат нескольких типов порошкообразных материалов. Черная ме-, таллургия. Бюл. научно-техн, информации.

1978, вып. 8, с. 40 — 41. (54) СПОСОБ ПОДАЧИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В ЖИДКИЙ МЕТАЛЛ (57) Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок, Предложенный способ

Изобретение относится к металлургии и. может быть использовано при внепечной обработке расплавленного металла в емкостях.

Известны способы подачи порошкообразных материалов в емкость с расплавленным металлом как от отдельного, так и общего аэрационного питателей.

Недостатком способов является невозможность раздельной подачи в расплав нескольких типов порошков, При подаче смеси из нескольких компонентов состав ее трудно скорректировать перед обработкой расплава, а по ходу обработки это практически неосуществимо. подачи порошкообразных материалов в расплав включает подачу компонентов смеси из отдельных питателей в общий пылепровод, причем подачу отдельных компонентов смеси в общий пылепровод осуществляют последовательно от питателей с меньшим гидравлическим сопротивлением к питателям с большим гидравлическим сопротивлением, а сумму гидравлических сопротивлений аэрационного питателя и следующего за ним участка пылепровода в направлении транспортирования порошкообразных материалов поддерживают в пределах 120 — 150% гидравлического сопротивления аэрационного питателя, присоединенного к этому же участку пылепровода. Изменение гидравлического сопротивления в питателях системы подачи порошкообразных материалов позволило повысить точность их дозирования на 0,7 — 0,9 кг/мин. 1 табл. 1 ил.

Наиболее близким по сущности технического решения к предлагаемому является способ подачи порошкообразных материалов в жидкий металл от смесителя, при котором кмпоненты смеси подаются в смеситель от параллельно установленных аэрационных питателей,при этом число их равно числу компонентов.

Недостатком данного способа является низкая точность дозирования компонентов смеси, так как при изменении производительности одного из питателей или полного

его отключения производительность остальных питателей изменяется. Кроме того, перемешивание компонентов различной плотности в смесителе затруднего, что так1726527 же ведет к снижению точности дозирования, Целью изобретения является повышение точности дозирования порошкообраэных материалов при подаче их в жидкий металл.

Поставленная цель достигается тем, что подача отдельных компонентов смеси в общий пылепровод осуществляется последовательно от питателей с меньшим гидравлическим сопротивлением к питателям с большим гидравлическим сопротивлением, причем сумму гидравлических сопротивлений питателя и последующего за ним участка пылепровода поддерживают в пределах

120 — 1507 гидравлического сопротивления следующего питателя, Последовательное подключение питателей на общий пылепровод приводит к увеличению концентрации порошкообразной смеси по ходу ее движения и возрастанию амплитуды колебания давления транспортирующего газа, что ухудшает условия работы питателей и.снижает точность дозирования. Однако чем выше гидравлическое сопротивление питателя, тем в меньшей степени он подвержен воздействию колебания давления транспортирующего газа, Последовательно подключая на общий пылепровод питатели с увеличивающимся гидравлическим сопротивлением, удается свести до минимума вредное влияние воздействия колебания давления транспортирующего газа на точность дозирования.

Поскольку на точность дозирования питателей влияет также и гидравлическое сопротивление следующих за ним участков пылепровода, то, поддерживая сумма гидравлических сопротивлений питателя и следующего эа ним участка пылепровода в пределах 120 — 150 гидравлического сопротивления питателя, присоединенного к этому же участку, удается свести к минимуму взаимное влияние питателей и повысить тем самым точность дозирования материалов.

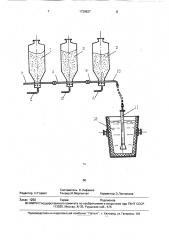

Последовательный ввод порошкообразных материалов в общий пылепровод обеспечивает более тщательное перемешивание независимо от плотности, что также способствует повышению точности из дозирования по ходу обработки расплава. На чертеже представлена схема осуществления способа.

Показаны аэрационные питатели 1 — 3 (в общем случае число питателей соответствует числу компонентов смеси); трубопроводы для подачи аэрирующего газа 4 — 6; трубопровод транспортирующего газа 7, участки пылепроводов 8 и 9 между питателями; пы5

50 лепровод 10 для подвода аэросмеси к фурме

11, ковш с расплавом 12, Питатели 1 — 3 находятся под избыточным давлением, которое поддерживается благодаря подводу аэрирующего газа по трубопроводам 4 — 6. Смесь аэрирующего газа и порошка через отверстия дозирующих элементов вытесняется в пылепровод, Для транспортирования порошкообразных материалов используют газ, подаваемый по трубопроводу 7. Для питателей 2 и 3 в качестве транспортирующего газа используется газопорошковая смесь из предыдущих питателей. При этом сумма гидравлических сопротивлений питателя

1 и участка пылепровода 8 составляет

120-150 гидравлического сопротивления питателя 2, соответственно сумма гидравлических сопротивлений питателя 2 и участка пылепровода 9 — 120 — 150 гидравлического сопротивления питателя 3. Необходимое суммарное гидравлическое сопротивление поддерживается путем регулирования гидравлического сопротивления участка пылепровода, например увеличением или уменьшением его сечения. Смесь порошкообразных материалов по пылепроводу 10 подводится к фурме 11 и далее в расплав.

Пример, Для обработки расплава чугуна в ковше вместимостью 100 т использовали порошковую смесь из следующих компонентов: силикомарганец, магний и известь с расходами соответствейно 2, 5 и 24 кг/мин.

Гидравлические сопротивления аэрационных питаталей составили; для силикомарганца 4 кПа; для магния 8 кПа; для извести

36 кПа, В качестве транспортирующего газа использовали осушенный воздух. По результатам проведенных опытов установлено (см. таблицу), что в случае произвольного расположения питателей и отсутствия регулировки гидравлического сопротивления участков пылепровода между ними (опыт 1), точность дозирования компонентов смеси весьма низкая. В случае расположения питателей с возрастанием их гидравлического сопротивления и регулирования гидравлического сопротивления участков пылепровода между ними, точность дозирования повысилась в 1,5 раза, что позволило снизить удельный расход при обработке силикомарганца на 0,04 кг/i и магния на 0,06 кг/т чугуна. Такое снижение удельного расхода силикомарганца и магния без ухудшения качества чугуна снижает расходы на его обработку в размере 0,1 руб/т, Формула изобретения

Способ подачи порошкообразных материалов в жидкий металл, включающий ввод компонентов смеси из отдельных питателей

1726527 в общий пылепровод, отличающийся тем, что, с целью повышения точности дозирования порошкообразных материалов, ввод компонентов смеси осуществляют последовательно от питателей с меньшим гид- 5 равлическим сопротивлением к питателям с большим гидравлическим сопротивлением, причем сумму гидравлических сопротивлений питателя и следующего за ним участка пылепровода поддерживают в пределах

120-1507 от гидравлического сопротивления следующего питателя.

Результаты обработки чугуна порошкообразными силико1 марганцем, магнием и известью

Опыт, N

Параметры

2 3 4 5 6 7

36

10

12

150 162

137

113 125.75

40 43

54 56

150 161

50 в 4 от гидравл.сопротивления питателя У 3

139

110 120

2+0,4

24+2

2+0,1 2+0,1 1 ° 8é0,1

2+0,3 2+0,15

5+0, 9

5+0,6 5+0,4

5 и 0>3 5+0,3 4+0,3

24+2 24+2 2412

24+2

24+2 24+2

55

Гидравлическое сопротивление питателя Н 1, кПа

Гидравлическое сопретивление питателя 2, кПа

Гидравлическое сопротивление питателя N 3, кПа

Гидравл. сопротивление пылепровода (поз.8), кПа

Гидравл. сопротивление пылепровода (поз.9), кПа

Сумма гидравлических сопротивлений питателя 1! 1 и пылепровода (поз.8), klla в Ф от гидравл.сопротивления питателя И 2

Сумма гидравлических сопротивлений питателя N 2 и пылепрозчда (поз.9), кПа

Расход компонента из питателя N 1, кг/мин

Расход компонента из питателя У 2, кг/мин 5 1,2

Расход компонента из питателя У 3, кг/мин

36 36

5 6

32 35

36 36

8 9

46 50

1726527

Составитель Н.Лифенко

Техред М,Моргентал Корректор Э.Лончакова

Редактор Н.Горват

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1250 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5