Чугун для рабочего слоя мукомольных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , в частности к разработке составов чугуна, применяемого для изготовления рабочего слоя мукомольных валков. Цельповышение износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц. Сущность изобретения: чугун содержит, мае.%: углерод 3,4-3,7; кремний 0,1-0,5; марганец 0,8-1,2; никель 0,3-0,5; фосфор 0,4-0,7; титан 0,4-1,2; железо остальное. В качестве примеси чугун содержит хром до 0,4% и серу до 0,05%. Дополнительный ввод в состав предлагаемого чугуна титана позволяет повысить износостойкость чугуна в 1,24-2,08 раза. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я)5 С 22 С 37/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

0,01 — 0,06

Остальное

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4839805/02 (22) 16.04.90 (46) 15.04.92, Бюл. М 14 (71) Нижегородский филиал Центрального научно-исследовательского института конструкционных материалов "Прометей" (72) А,Д.Клипов, Г.К.Седов, Н.А.Будагьянц, В.И.Кондратенко, Д.Н.Охотников, С.П.Сорокин, Б.В. Белов и А.А, Сирота (53) 669.15-196(088.8) (56) Авторское свидетельство СССР

N - 1346691, кл. С 22 С 37/10, 1987.

Авторское свидетельство СССР

М 216955, кл. С 22 С 37/08, 1968. (54) ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ

Изобретение относится к черной металлургии, в частности к разработке составов чугуна, применяемого для изготовления рабочего слоя мукомольных валков.

Известен чугун следующего химического состава, мас,%:

Углерод 3,0-3,7

Кремний 0,4 — 2,5

Марганец 0,3-0,9

Фосфор 0,1 — 0,45

Магний 0,01 — 0,3

Редкоземельные металлы

Железо

Для этого чугуна характерны низкая износостойкость и малая эксплуатационная долговечность.

„„Я „„1726551 А1 (57) Изобретение относится к черной металлургии, в частности к разработке составов чугуна, применяемого для изготовления ра. бочего слоя мукомольных валков, Цель — повышение износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц. Сущность изобретения: чугун содержит, мас.%: углерод 3,4 — 3,7; кремний 0,1 — 0,5; марганец 0,8 — 1,2; никель

0,3 — 0,5; фосфор 0,4 — 0,7; титан 0,4 — 1,2; железо остальное. В качестве примеси чугун содержит хром до 0,4 и серу до 0,05%, Дополнительный ввод в состав предлагаемого чугуна титана позволяет повысить износостойкость чугуна в 1,24-2,08 раза, 1 табл, Наиболее близким по технической сущности к предлагаемому является чугун следующего химического состава, мас.%:

Углерод 3.4-3,8

Кремний 0,25 — 0,45

Марганец 0,20 — 0,35

Хром 0,30 — 0,45

Никель 1,7 — 2,5

Фосфор До 0,3

Се.ра До 0,15

Железо Остальное

Известный чугун имеет недостаточную износостойкость,а незначительная разница в микротвердости основных структурных составляющих этого чугуна: цементита (850—

900Н.н j и тооститосорбитной смеси

50 (417 — 473 Н„м), практически исключает изби50 рательный износ металлической матрицы и возможность сохранения предварительно

1726551 сформированной шероховатости поверхно- снижению ф нижению физико-механических характеристи мельничных валков и самовосстановле- стик сплава. ган а более 0,8 ния ее в проце ссе эксплуатации под При содержании марганца более воздействием зерна и зерн а зернопродуктов. По- проявляется его карбидообр у щ д и иво ит к резкому снижению экс- 5 вие, что ведет к повышению твердости цеследнее приводит к резком плуатационной долговечности мельничных ментита и у валков и технико-экономических показате- пластинчатого ледебурита (цементита) в лей работы мельзаводов. структуре чугуна, что способствует повышеЦельизо ретен я— б ения — повышениеизносо- ниюизносостойкости сплава. а более 1 2 в стойкости и способности материала к само- 10 При содержании марганца ол нию ельефа шероховатой структуре чугуна появляется остаточный поверхности под воздействием абразивных аустенит и снижается изно у усостойкость ч гна. Никель повышает прочность металличечастиц.

Поставленная цель достигается тем, что ской основы чугуна и степе д р нь испе сности износостойкий чугун, имеющий,в своем со- 15 продуктов распада аустенита,,что приводит езо углерод, кремний, марганец, к появлению троститосор итной структуры. ставе железо, угл фосфор дополнительно содержит Повышенная твердо р рсть со битот ос пе литом титан при следующем соотношении компо- ститной смеси по сравнению р исключает избирательный износ матрицы и нентов, мас. .

Углерод 3 4-3 7

1 \

20 воэможность поддержания определенного

Кремний 0 1-05

1 1 уровня шероховатости поверхности мель0,8 — 1,2

Марганец ничных валков при эксплуатации под воз0,3 — 0,5

Никель действием зерна и зернопродуктов.

Фосфор 04-0 7 з

Поэтому концентрация никеля в сплаве огТитан 04 — 12

25 раничивается 0,5 мас. с учетом того, что

Остальное

Железо при малом содержании никеля обеспечиваКроме того, в качестве примесей чугун ется распад аустенита в высокотемператур0,4 еру до 0 05 . ной области с образованием перлитной

Повышение износостойкости и обеспе- матрицы белого чугуна, а также с учетом чение необходимого уровня шероховатости 30 остаточного содержания его в исходных о ерхности мельничных валков в процессе шихтовых материалах, применяемых при эксплуатации под воздействием зерна и выплавке чугуна для отливки загото о зернопродуктов достигаются в результате мельничных валков. увеличения содержания марганца и фосфо- Уменьшение содержания никеля в сплаа, меньшения содержания никеля, допол- 35 ве приводит к существенному снижению сенительного легирования сплава титаном и, бестоимости производства мельничных как л с едствие этого, обеспечивается форми- валков и экономии никеля. ование направленной структуры рабочего Титан способствует измельче ю рни песлоя мельничных валков, содержащей не литокарбидных колоний,повышениюпрочменее 40 цементита (ледебурита), и пер- 40 ности матрицы и микротвердости литной матрицы с дисперсностью перлита структурных составляющих, стабилизации (межпластиночным расстоянием)неменее1 структуры и.твердости чугуна по высоте рамкм. бочего слоя мельничных валков.

В предлагаемых пределах титан обусУвеличение содержания фосфора в 45 ловливает повышение износостойкости без предлагаемом сплаве связано с тем, что Он заметного изменения уровня твердости способствует раздельной кристаллизации сплава. фаз, повышению количества фосфидов с вы- Верхний предел содержания серы в сокой микротвердостью, обеспечивает по- предлагаемом сплаве ограничен 0,0, что вышение дисперсности и преимущественную 50 обеспечивает сохранение положительного ориентацию структурных составляющих влияния марганца на структуру и свойства при кристаллизации в направлении макси- сплава, а также предотвращение выделения мального теплоотвода. Ориентированная к серы в виде тонких пленок сульфида, обраповерхности отливки структура имеет зна- зующегося в процессе слоистого роста кричительно большую износостойкость, чем 55 сталлов и приводящего к снижению структура со случ йн о случайной Ориентировкой це- прочностных и пластических свойств и изноментита (карбидов), присущая отбеленному состойкости сплава. Углерод является осчугуну с малым содержанием фосфора, новным элементом, определяющим

Увеличение концентрации фосфора бо- структуру металлической матрицы и количелее, приводи

0,7 и иводит к огрублению структуры, ство карбидной фазы в сплаве. Увеличение

1726551

45

55 содержания его свыше 3 7 приводит к образованию графитовых включений, наличие которых недопустимо в рабочем слое мельничных валков из-за резкого снижения твердости и износостойкости чугуна. При содержании углерода менее 3,4 уменьшается в структуре количество цементита и снижается износостойкость чугуна.

Содержание кремния выбирают на уровне известного чугуна. Верхний предел содержания хрома в предлагаемом сплаве ограничен 0,40 с учетом остаточного содержания в исходных шихтовых материалах, применяемых для отливки заготовок мельничных валков.

Для экспериментальной проверки предлагаемого состава было подготовлено

8 смесей ингредиентов.

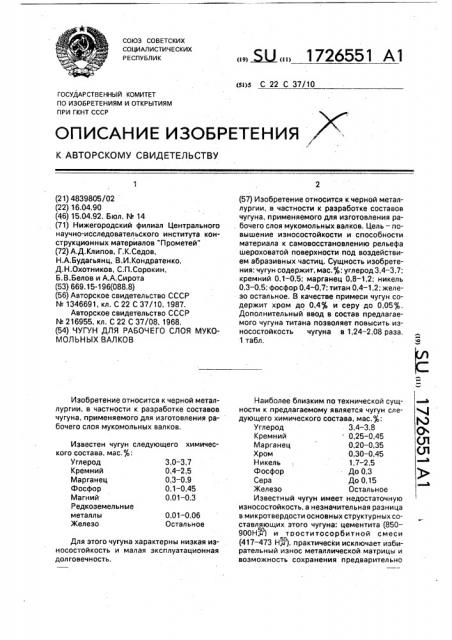

Составы сплавов приведены в таблице.

Каждый из сплавов выплавляли в индукционной печи емкостью 160 кг с основной футеровкой, В качестве шихты использовали литейный чугун и стальной лом.

Для получения заданного содержания углерода и легирующих элементов использовали электродный бой и ферросплавы.

Металл разливали на центробежной машине модели 522-3 в заготовки с наружным диаметром 320 мм, внутренним 190 мм и длиной 450 мм. Температура жидкого чугуна перед заливкой составляла 1330-1350 С.

Наружный слой толщиной 20 мм заливали из чугуна указанных в таблице составов; внутренний слой — из серого чугуна, Количество структурных составляющих и дисперсность металлической матрицы оценивали согласно ГОСТ 3443-87, Износостойкость сплава определяли по

ГОСТ 23.208-79 и оценивали по потере веса образца размером 12 х 20 х 70 мм, трущегося об абразив (кварцевый песок фракцией

0,2-0,4 мм) резиновым кругом шириной 8 мм по схеме Хаворти в течение 30 мин со скоростью 200 об/мин (140 мlмин) при удельной нагрузке 3,3 кг/см . я

Приведенные в таблице результаты

5 подтверждены испытаниями.

Как следует из таблицы, предлагаемый износостойкий чугун (составы 3-5) значительно превосходит известный сплав по из10 носостойкости, стабильности структуры по толщине рабочего слоя, имеет перлитную матрицу с дисперсностью Пд 1,0 (межпластиночное расстояние в перлите 1 мкм), более низкой, чем у известного сплава Пд 0,3

15 (0,3 — 0,5 мкм), что обеспечивает поддержание и самовосстановление шероховатости поверхности валков в процессе эксплуатации под воздействием зерна и эернопродуктов, 20 Применение предлагаемого сплава для производства мельничных валков позволяет экономить никель и увеличить в 5-6 раз эксплуатационную долговечность работы валков по сравнению с известным сплавом, 25 Формула изобретения

Чугун для рабочего слоя мукомольных валков, содержащий углерод, кремний, марганец,-HMKGJlb, фосфор и железо, о т л и ч аю шийся тем, что, с целью повышения

30 износостойкости и способности материала к самовосстановлению рельефа шероховатой поверхности под воздействием абразивных частиц, он дополнительно содержит титан при следующем соотношении компо35 нентов, мас. :

Углерод

Кремний

Марганец

Никель

Фосфор

Титан

Железо

1726551

Твердость нпс колиивство структурник составляя ких,2

Содерианиа элементов, масА

Дисперсность метал.нвтрици

Пд (икн) Состав сплава

Принеси

Cr S

Bi Ti

По

0,4 (30) 70

35 62 3

42 52 6

43 49 8

48 44 8 (4О) 46 1О(4) (40) 42 12(6) (42) 58

Остальное

То ка

20

35

45

Составитель Г.Дудик

Техред М.Моргентал

Корректор M.Màêcèìèøèíåö

Редактор А.Orap

Заказ 1251 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101

3 02

3,20

3,4

3.55

3 70

3,80

4,08

3,53.0,06 0,50 0,14

0,08 0,78 О, 19

О, 10 0,80 0,3Î

0.30 1,О 0,40

О ° 50 1,20 0 ° 50

0,60 1,30 0,92

0,70 1,30 1,0

О,24 0,28 1,96

0,01 0,07

0,10 0,21

0,4Î 0,40

0,80 0,55

1,20 0,70

1.30 0,8

1Д8 0,9

0,07

li

lt н

ll и

ll до Пд

0,05 пд пд пд пд пд пд

0,25 0,08 Пд

1,6(1,6)

1.6(1,6)

1,4 1,3-1.6)

1,0(0,8 1,3)

1, Î(0, 8-1.3)

0,5(0,3-0,8)

0,3(0 3)

0,3(О,З) Пемемтит (ледебурита) Истая. матрица (перлит и др.) Тройная фос фиднвя эвтектика (графит

22

ЗО

49,5

52

54

44

5054

Потеря весе при абразивном износе, Г (Гфз ч)) о, 12 (148о)

0,105(1312)

0,02(250)

0,015(187)

0,012(150)

0,041(512)

0,065(793)

0,025(312)0,031(387)