Способ обработки цементуемых деталей из коррозионно-стойких сталей мартенситного класса

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к химико-термической обработке деталей из коррозионно-стойких сталей, работающих в условиях трения. Сущность: изделия подвергаются предварительной горячей деформации при 900-1160°С, нормализации при 950-980°С, отпуску при 670-690°С, цементации при 950-1000°С с фиксированной выдержкой при нормализации и ступенчатым охлаждением со скоростью 60-150 град/с до температур в интервале окончания у-апревращения, но выше Мн. Предлагаемый способ ускоряет процесс цементации на 25%, повышает служебные свойства материала и уменьшает трещинообразование в слое. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (11) (51)s С 23 С 8/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4784632/02 (22) 30,10,89 (46) 15.04,92. Бюл. М 14 (71) Самарское авиационное производственное объединение (72) Н.M.Oñèïîâ, M.Ñ.Êåíèñ, B.Ñ.Ìóðàò0â, В.И.Белякова, Г.Е.Гольдбухт и Г.А.Качко (53) 621.785.52(088,8) (56) Химико-термическая обработка сталей и сплавов: Производственная инструкция

ВИАМ ПИ.1.2.052-78. ВИАМ, 1978, с.5. (54) СПОСОБ ОБРАБОТКИ ЦЕМЕНТУЕМЫХ

ДЕТАЛЕЙ ИЗ КОРРОЗИОН НО-СТОЙКИХ

СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА

Изобретение относится к металлургии, в частности к химико-термической обработке деталей из коррозионно-стойких сталей, работающих в условиях трения.

Известен способ обработки деталей из коррозионно-стойких сталей мартенситного класса, заключающийся в нормализации при 950-980 С, отпуске при 670 — 690 С, цементации при 950-1000 С.

Недостатком известного способа является получение деталей с укрупненным размером зерна, порядка 6 баллов по ГОСТ

5639-65, что затрудняет диффузию углерода при цементации, не обеспечиваеттребуемого уровня служебных свойств и способствует 1рещинообразованию при выполнении окончательной термической обработки.

Цель изобретения — интенсификация процесса цементации, повышение служеб(57) Использование: изобретение относится к химико-термической обработке деталей из коррозионно-стойких сталей, работающих в условиях трения. Сущность: изделия подвергаются предварительной горячей деформации при 900-1160 С; нормализации при

950 — 980 С, отпуску при 670-690 С, цементации при 950-1000 С с фиксированной выдержкой при нормализации и ступенчатым охлаждением со скоростью 60-150 град/с до температур в интервале окончания у-апревращения, но выше М>. Предлагаемый способ ускоряет процесс цемейтации на

25, повышает служебные свойства материала и уменьшает трещинообразование в слое. 1 табл. ных свойств, уменьшение трещинообразовани я.

Поставленная цель достигается тем, что согласно способу обработки деталей из высокохромистых сталей, включающему нормализацию при 950-9800С, высокий отпуск при 670-690 С, цементацию при 9501000 С, предварительно проводят горячую деформацию при 900-1160 С, а выдержку при температуре нормализации проводят в течение 0,6-0,8 мин на 1 мм условной толщины, причем охлаждение с температур горячей деформации и нормализации проводят ступенчато до температуры на 2030 С ниже окончания y-a-превращения и на 20 — 30 С выше начала мартенситного превращения со скоростью 60-150 град./с, затем на спокойном воздухе до полного охлаждения, 1726553

Охлаждение со скоростью 60-150 град./с предотвращает протекание диффузионных процессов в области промежуточного у-а-превращения, что способствует измельчению зерна. Данным скоростям охлаждения отвечает минеральные машинные масла, трансформаторные масла, водопроводная вода при температуре 50 С, эмульсия масла в воде, медные плиты и др.

Применение сред с более высокими скоростями охлаждения (холодная вода, водные растворы едкого натрия, хлористого натрия и др.) приводит к трещинообразованию деталей вследствие значительных термических и структурных напряжений.

При ступенчатом охлаждении в каждом конкретном случае используются диаграммами изотермического распада аустенита—

С-кривыми сталей.

За счет измельчения зерна и создания неравновесного состояния в структуре коррозионно-стойких сталей мартенситного класса вследствие ускоренного охлаждения горячей деформации время выдержки при последующей фазовой перекристаллизации уменьшают до 0,6 — 0,8 мин на 1 мм условной толщины.

Уменьшение времени выдержки ниже

0,6 мин на 1 мм условной толщины не приводит к фазовой перекристаллизации и не измельчает зерно.

Увеличение времени выдержки больше

0,8 мин на 1 мм условной толщины экономически нецелесообразно.

Пример. Прутки в количестве 25 шт. диаметром 30 мм из стали 12 х 13 подвергают горячей деформации (штамповке) при

1030 — 950 С, охлаждают в масле до 350 С, затем на спокойном воздухе, нагревают до

970 С, выдерживают 18 мин (0,6 мин на 1 мм условной толщины), охлаждают в масле, отпускают при 680 С, после чего цементируют в печи Ц-105 при 980 С в течение 12 ч с подачей карбюризатора синтина со скоростью 110-130 кап./мин.

Сравнительные данные по качеству цементованного слоя после обработки по известному (пример 1) и предлагаемому (пример 2) способам приведены в таблице, Кроме того, в таблице представлены примеры выполнения предлагаемого спосо5 ба с граничными значениями скорости охлаждения при граничных значениях времени (примеры 3 — 6) и примеры 7 и 8 выполнения способа со скоростью охлаждения при запредельных значениях.

10 Наличие трещин оценивали путем проведения магнитного контроля по оседанию валика магнитного порошка.

Окончательную термическую обработку осуществляли по режимам: температура за15 калки 970-990 С, охлаждение в масле, обработка холодом (-50 С), выдержка 4 ч; отпуск

270 С, выдержка 2 ч.

Из приведенных в таблице данных следует, что предлагаемый способ обработки

20 обеспечивает ускорение процесса цементации на 20-25;, повышает служебные свойства материала и уменьшает его трещинообразование по сравнению с известным способом.

Формула изобретения

Способ обработки цементуемых деталей из коррозионно-стойких сталей мартен30 ситного класса, включающий нормализацию при 950-980 С, отпуск при 670690 С, цементацию при 950-1000 С, о т л ич а ю шийся тем, что, с целью интенсификации процесса, повышения служебных

35 свойств за счет повышения комплекса механических свойств и износостойкости и уменьшения трещинообразования, предварительно проводят горячую деформацию при 900 — 1160 С и выдержку при температу40 ре нормализации в течение 0,6 — 0,8 мин на 1 мм условной толщины, причем охлаждение с температуры горячей деформации и нормализации проводят ступенчато до температуры на 20-30 С ниже окончания

45 y — а-превращения и на 20 — 30 С выше начала мартенситного превращения со скоростью 60 — 150 град./с, затем на спокойном воздухе.

1726553

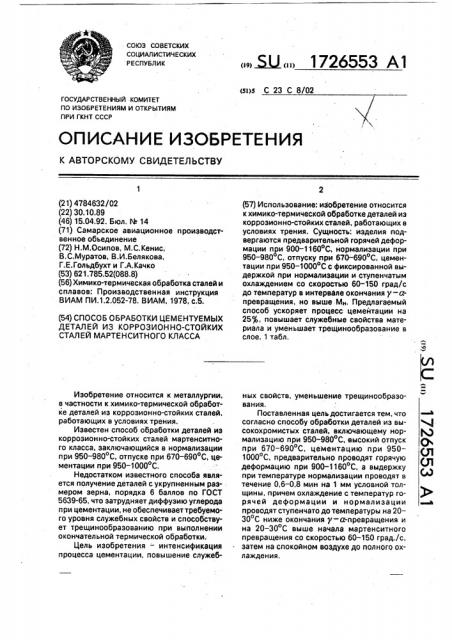

Иеканические и слуьвбнме свойства стали 12к13 после обработки по известному и предлагаеюну способан

Концентрация углерода ь

Ренины обработки перед цементациед

Слумебню свойства ценентовамного и закаленного слоя

Наличие то«щмн

Глубина сюя це ментации, Величина зерна дз це мента цми

Способ обработки и редел прочности

Wla

Вмносгмаость

epN ua гмбе, Фа долго° вчность, число

Цикюа к а 084

Износ на диаметр.

Уда риал

° язиостьь лдм/из

1 (невест-. ньй) 0,055

Ао 0,18, нес19,5 562 тани еыкравиеанил до 0,5

102 деталей 1246 инсат трев1инм

5 6 1,0

Предлагааьей

1,25 2,85-2,91

27 О 620 Ао О 1

Отсутст- 1490,1 вуот

0,12

100

0,7 100

60 0,6 бо

0,115 26,5 615 Ао 0,1

Отсутст- 1472,3 вует

1,22 2,80-2,95

614

2ь80-2,90

2,87-2,96

2,80-2,90

15Î 0,6 150

60 . 08 60

150 0,8 150

Ао 0,09

Ао 0,1 .

Ао 0,1

1519,0 0.125

1462,5 0,115

1515,9 О ° 125

27э5

26,01

27,5

8

То ка

То ме

0,079 22,3 585 Ао Оь16

40 . 0,6

3,0-3,05

1,33 2,79-2,82

0,130 28,5 635 Ло 0,09

200

200 0,6

40

50

Составитель ИчДашкова

Техред M.Ìîðãåíòàë Корректор М.Максимишинец

Редактор А.Огар

Заказ 1251 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Скорость охлакдения

lie cBe го рячй деаорнации

° интервале промекуточного превраа1ения, еС/с

Время вм" дерним прн аазовой перекристаллизации,мин, на 1 мн условной тогвьины

Скорость охламденмя после Оааоеой пе рекристаллизации, C/c

1 30

1,22

1,291,30

1,12

Иикроструктура ценентир. слоя после окончания термической обработки

КрупноЗь 103ДО нгольчатьй мартенсит+

+неравноиерю распределенwe карби дм

Иелкоигольчвтый нартенсит+ракномерка распредепенwe карбиды

Иелкоигольчатьй нартенсит+раз" нонерно распределенныа нарбидм

Среднеиголь- 52 лета- 1385,7 чатьй мартен-лей имеет сит+равюмер- гремины ю распределеннме карбндм

Иелкоиголь- 602 лета- 1525 t чатьй нар- лей инетенсит+ лт тре+распреде- инны леньые карбиды