Резиновая смесь для обрезинивания корпусов вентилей

Иллюстрации

Показать всеРеферат

Изобретение относится к разработке рецептуры резиновой смеси -для обрезинивания корпусов вентилей в производстве ездовых камер для шин армейской техники, а также для шин грузовых и легковых автомобилей . С целью исключения залипания и привара резиновой смеси к пресс-форме и повышения прочности связи резины с корпусом вентиля используют резиновую смесь следующего состава, мае..ч.: синтетический цис-1,4-изопреновый каучук или его комбинация с хлорбутилка учуком в массовом соотношении (2,5-4):1 70-75. цис-1,4-дивиниловый каучук 25-30, сера 3-4, №-циклогексил-2-бензтиазолилсульфенамид 0,5-1,2, оксид цинка 5-20, защитный воск 1-2, технический углерод с удельной геометрической поверхностью 45-60 м2/г 35-45. белая сажа 10-30, бензойная кислота 0,5-1.0, алкилрезорциновая эпоксидная смола с содержанием эпоксидных групп 2-8 мае. % 0,75-1,1, гексахлорпараксилол 0,3-0,5, ароматическое нефтяное масло 2-4, стеариновая кислота 1-2, Ы-изопропил-М-фенил-п-фенилендиамин 2- 3 и полимер2,2,4-триметил-1,2-дигидрохинолина 1-2. Новая резиновая смесь также обеспечивает снижение температурного предела хрупкости резин. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1728261 А1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

: ч (бйьОВЗНАЯ

-< " 1МЕЛИО. э

И". YCgMO

2 (21) 4761837/05 (22) 10.10.89 (46) 23.04.92, Бюл. № 15 (71) Научно-исследовательский институт шинной промышленности (72) Н. П. Михайлова, Л. И. Денисова, Е. А, Минаева, Т. И. Родина, Г. И. Мищенко, Ю. И.

Шуцкая, А. Ф. Васильева, А. П. Бобров, Н, А, Мясникова и Н. И. Кочегарова (53) 678.7(088.8) (56) Резиновая смесь 5э-368 по Технической документации ¹ 29-85Д на промышленное производство грузовых шин с качеством.

1990.

Шины диагональной конструкции.— НИИШП, М.: 1985. (54) РЕЗИНОВАЯ СМЕСЬ ДЛЯ ОБРЕЗИНИВАНИЯ КОРПУСОВ ВЕНТИЛЕЙ (57) Изобретение относится к разработке рецептуры резиновой смеси-для обрезинивания корпусов вентилей в производстве ездовых камер для шин армейской техники, а также для шин грузовых и легковых автомоИзобретение относится к резиновым смесям на основе цис-изопренового каучука (СКИ-3) или комбинации его с хлорбутилкаучуком (ХБК) и цис-дивинилового каучука, которые могут применяться для изготовления вентилей в производстве ездовых камер для шин с регулируемым давлением, а также для шин грузовых и легковых автомобилей.

Кроме того, предлагаемые резиновые смеси могут использоваться для изготовления вентилей бескамерных шин.

Известна резиновая смесь для обрезинивания латунных корпусов вентилей на основе цис-изопренового и хлорбутилового каучуков в соотношении 75:25, включающая (я)ю С 081 9/00, Я8К13/02//(С081 9/00, 63 62;"65,"00) (С 08 К l3/02;3:04,3:06.

3;22; 3:36, 5:01, 5:03,5:09,5:18,5:44) билей. С целью исключения залипания и привара резиновой смеси к пресс-форме и повышения прочности связи резины с корпусом вентиля используют резиновую смесь следующего состава, мас, ч.: синтетический цис-1,4-изопреновый каучук или его комбинация с хлорбутилкаучуком в массовом соотношении (2,5 — 4):1 70 — 75, цис-1,4-дивиниловый каучук 25 — 30, сера 3-4, Й-циклогексил-2-бензтиазолилсульфенамид 0,5-1,2, оксид цинка

5-20, защитный воск 1-2, технический углерод с удельной геометрической поверхностью 45 — 60 м /г 35 — 45,:белая сажа 10-30, бензойная кислота 0,5 — 1,0, алкилрезорциновая эпоксидная смола с содержанием эпоксидных групп 2-8 мас. 0,75-1,1, гексахлорпараксилол 0,3-0,5, ароматическое нефтяное масло 2 — 4, стеариновая кислота 1-2, N-изопропил-N--фенил-и-фенилендиамин 2—

3 и полимер 2,2,4-триметил-1,2-дигидрохинолина 1-2. Новая резиновая смесь также обеспечивает снижение температурного предела хрупкости резин. 2 табл. серную вулканизующую систему, оксид цинка, пластификатор, белую сажу и другие ингредиенты.

Корпуса вентилей выполнены из латуни по ГОСТ 15527-70. Состав латуни, : медь

57 — 60, цинк 37 — 40, свинец 0,8 — 1,9 (остальное — примеси).

Смеси из указанной композиции имеют неудовлетворительные технологические свойства при обрезинивании корпусов вентилей для камер шин с регулируемым давлением, что приводит к залипанию и привару резин к пресс-формам. Плохое отслаивание резиновых оснований вентилей при съеме с пресс-форм после вулканизации вызывает

1728261 серьезные проблемы в условиях производства, так как готовые вентили с прессов снимаются вручную с повреждением вентилей и технологической оснастки.

Кроме того, указанная композиция ха.рактеризуется недостаточно высокими показателями прочности связи с корпусами вентилей для камер шин с регулируемым давлением, а также не обладает необходимой для изделий указанного ассортимента морозостойкостью. Температурный предел хрупкости этих резин (-52) — (-54) С при требовании заказчика к резинам не выше (-59)ОС., .Целью изобретения является улучшение технологических свойств смеси, в частности исключение залипания и привара резиновой смеси к пресс-формам, и повышение прочности связи резины с корпусом вентиля. Кроме того, новая резиновая смесь обеспечивает снижение температурного предела хрупкости и увеличение стойкости к термическому старению.

Поставленная цель достигается тем, что резиновая смесь для обреэинивания корпусов вентилей включает синтетический цис1,4 -изопреновый каучук или его комбинацию с хлорбутилкаучуком в массовом соотношении (2,5): 1, серу, N-циклогексил-2-бензтиазолилсульфенамид, оксид цинка, защитный воск, технический углерод с удельной геометрической поверхностью

45-60M /r . белую сажу, бензойную кислоту, в качестве модификатора — алкилрезорциновую эпоксидную смолу с содержанием эпоксидных групп 2 — 8 мас. % и гексахлорпараксилол, в качестве мягчителя — ароматическое нефтяное масло и дополнительно содержит .стеариновую кислоту, цис-1,4дивиниловый каучук, N-изопропил-N -фе-! нил-и-фенилендиамин и полимер

2,2,4-триметил-1,2-дигидрохинолина.

Предлагаемое изобретение предусматривает бесклеевое крепление резины к металлу.

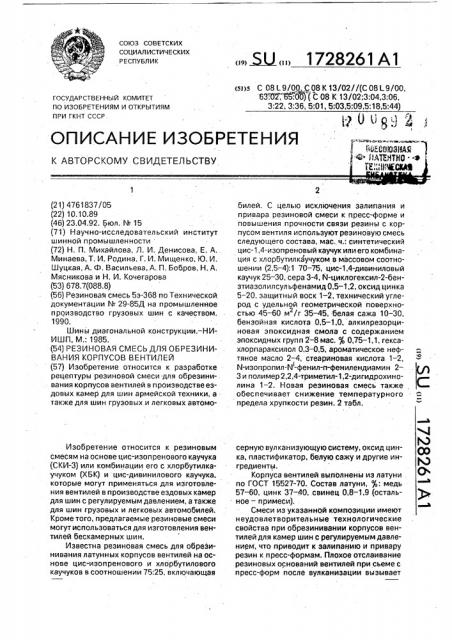

Конкретный состав резиновых смесей приведен в таблице 1.

Изготовление смесей под давлением в первой стадии проводилось в течение 2-3 мин при достижении температуры 130135 С при следующем порядке введения ингредиентов. Загружают каучуки, алкилрезорциновую эпоксидную смолу, бензойную кислоту, стеариновую кислоту, эащигный воск, Й-изопропил-N -фенил-и-фенилендиа1 мин, полимер 2,2,4-триметил-1,2-дигидрохинолина, белую сажу и перемешивают под давлением в течение 1,0 мин, загружают техуглерод, масло и перемешивают поддавлением в течение 0,5-1,0 мин; загружают

55 и характеризуется хорошими значениями сопротивления к подвулканизации при

120 С, что является важным показателем для вентильных резин, подвергаемых температурному воздействию в процессе профилирования вентильной трубки для изготовления заготовок. Примеры на применение различных модификаторов и мягчителей показали, что раздельное применение гексахлорпараксилола (смесь

14), алкилрезорциновой эпоксидной смолы (смесь 15), гексахлорпараксилола с модификатором РУ (смесь 16) не дает преимущества по прочности связи с корпусом вентиля и по технологическим свойствам (характер отслаивания вентилей, качество шероховки и др.) в баллах этих смесей (табл. 2).

Таким образом, использование предложенной смеси позволяет значительно повысить прочность связи с корпусом вентиля, улучшить технологические свойства — исключить залипаемость к оборудованию и привар к пресс-формам при вулканизации, улучшить качество шероховки резиновых оснований. вентилей, обеспечить требуемый температурный предел хрупкости (Tnp. р.) не выше (-59) С, а также повысить производительность труда за счет сокращения на 2 мин времени смешения смеси под давлением, Анализ резиновых смесей с дозировками ингредиентов вне заявленных пределов показывает, что применение СКД в дозирбвках менее 25 и более 30 мас. ч. в вентильных резинах нецелесообразно, так как введение

20 мас. ч. не обеспечивает T лр.хр., а более 30 мас. ч. приводит к значительному ухудшению качества шероховки резиновых оснований вентилей, Увеличение в резиновых смесях дозировки мягчителей вне заявленоксид цинка и перемешивают под давлением в течение 0,5 — 1,0 мин, Итого: 2,0 — 3,0 мин.

Ингредиенты серной вулканизующей системы и гексахлорпараксилол вводят на второй стадии изготовления. Обрезинива5 ние вентилей осуществляется на вулканизационных прессах при 170 С в течение 10 мин.

Свойства резин и вулканизованных вентилей приведены в табл. 2, Лучшие результаты получены для резины с системой модификаторов; гексахлорпараксилол + алкилрезорциновая эпоксидная смола и мягчителями: масло ПН-бш + стеариновая кислота (смесь 6). Разработанная резина с

15 модифицирующей системой; 0,5 мас, ч. гексахлорпараксилола и 1,1 мас.ч. алкилрезорциновой эпоксидной смолы в сочетании с бензойной кислотой имеет наибольший эффект по прочности связи с корпусом вентиля

1728261 ных пределов приводит к повышению пластичности смесей и клейкости, что нежелательно для вентильных резин в связи с деформированием шприцованных вентильных заготовок (трубок) и их слипаемостью при хранении, Формула изобретения

Резиновая смесь для обрезинивания корпусов вентилей на основе синтетического цис-1,4-изопренового каучука или его комбинации с хлорбутилкаучуком, включающая серу, N-циклогексил-2-бензтиазолилсульфенамид, оксид цинка, защитный воск, технический углерод с удельной геометрической поверхностью 45-60 м /г, белую сажу, бензойную кислоту, мягчитель и модификатор, о тл и ч а ю щ а я с я тем, что, с целью исключения залипания и привара резиновой смеси к пресс-форме и повышения прочности связи резины с корпусом вентиля, смесь включает синтетический цис-1,4-изопреновый каучук или его комбинацию с хлорбутилкаучуком в массовом соотношении (2;5 — 4):1, в качестве модификатора — алкилрезорциновую эпоксидную смолу с содержанием эпоксидных групп 2 — 8 мас. % и гексахлорпараксилол, в качестве мягчителя — ароматическое нефтяное масло и дополнительно содержит стеариновую кислоту, цис-1,4-дивиниловый каучук, N-изопропил-N -фенил-и-фениленI

35-45

10-30

0,5 — 1,0

25

30 диамин и полимер 2,2,4-триметил-1,2-дигидрохинолина при следующем соотношении компонентов, мас. ч.: синтетический цис1,4-изоп реновый каучук или его комбинация с хлорбутилкаучуком в массовом соотношении (2,5 — 4): 1 70-75 цис-1,4-дивиниловый каучук 25 — 30 сера 3-4

N-циклогексил-2-бекзтиазолилсульфенамид 0,5 — 1,2 оксид цинка 5-20

5 защитный воск 1 — 2 технический углерод с удельной геометрической поверхностью 45-60 м /г белая сажа бензойная кислота алкилрезорционовая эпоксидная смола с содержанием эпоксидных групп

2 — 8мас. % 0,75 — 1,1 гексахлорпараксилол 0,3-0,5 ароматическое нефтяное масло 2 — 4

Стеариновая кислота 1-2

N-изоп ро пил-N -фенили-фен илендиамин 2 — 3 полимер 2,2,4-триметил1.,2-дигидрохинолина 1 — 2

1728261

1 1 ! 1

1 1

I 1

1 1

1 1

1 I

1 1

1 1

1 Ч2

I 1

1 I

I 3

I I

t I I а I

1 1

1 1

1 I

1 I

) I

1 .С I

1 I

1 I

1 1

1 1

1 1

1 сс\ I ! !

Ю о а

nI с 4

Ю (A

С) (4

C) (Ч

Ю

f4 1

lA

С) С 4

I с»

С, ) о а сч сч

С) а с

С»

LA

С 4

Ю (3

С) м о

ГЧ м

С) (Ч

С) а C» о (|

С)

LA !

Ю

LA

С 4

Ю

lA (4 сЧ

C) 1 (»

О" » о !

iD (4

Ю (Ч (4

1 м

C)

С» (3

С)

iA

Ю о

lA (4 (Ч (4 м

О" » о

С) м

С) (4 а ю

Ю с» (Ч

О) Э

Ф а

Ф с о х

Э Z

Z 0l осе

C Ф О

z (c c о ее

ХГ)С

1 1

1 1

t 1

I (4 1

)

l I

1 I ! 3

| 1

l )

-1

C) а

Ю

-О

С3

Cl м

C)

LA

Г | о а .(»

Cl а а

ГЧ М (Ч

С» м

iA

Г \

С) (D а м о (ГЪ о

С» а с 4

С) а о

О ГЛ

О \

Г

Ю а сч

IГ»! Г 4

О»

О\ м

С) (О

Ю (3

I.

1

1 о !

О \ со

C) С)

LA

С)

LA

С 4

С) а

О (Ч

С» м а

iA а с 4

»

I

1

1

I

I

1 (I

1

I ()»

1

I

I (»2

\Г\ ( о

LA

С»

Г (4

C) ( л

С) а

Ю м

-С с»

lA м а

Ю ! а

С 4

LA

Г о (Г\ со

С:»

С» (\

С)

Г

Г 4.

C)

LA

О

ГЧ

--х с) LA

LA м

С»

М 1 а

nt, С)

LA а (О о

I

I л

О \

Г о

Ю а (7\ м

С)

lA (4 о .О

С) а о (Ч а

- 4

С) С) сл со

С) \Г\

\4 о

О\

LD о

О"\ (4 (Ч а

О\ о

С»

С» а »

Ю с 4

Ю

С4

C) с |

C)

iA сч

С) о о

Г4 СЧ а о

О (Ю

С»

1 .О

C) C) сч

Ю

C4 1 а

ГО

C) С) с) а

1 Ю

I О

1»О

1 о сО

LA (О о с»

О (4

Ю а л

С»

С 4

С»

С) (4 1

1

1 ! м

1 а

Г

С» о а

С»

Ю

О) Ю

LA сч

Ю о о

С 4

Ю а

Ю

I с»

С 4

Ю

М I

C) (Ч

С) м

1 !

1 (Ч

С»

Ю с 4 а

С»

lD

C) с

c)

Ю а

С)

lA

С»

С 4

С) о а

С»

l со

С» м

С»

-О I

Ю (Ч

С)

ГЛ

1 I о

) I

Оа С 1

C I- 1

I

I С:)

I LA л

С) о а

nI М

С» а

AI (Ч

С»

3 Г4

C) (Ч

I

1

1

1 !

l

I ! м

I |

1 Д;

I х и а л

-х (Ч сл

-О

1 М

Z LD им х

О) I а» ео

C I а о о сл

x te

v х с

Э Оа

l c(o

Е |О

m c о о

z v х а с( о е (О Z

Э c(a z

c u

$ Y х о с с ч е о сч

»

I е v

Z LO

I0 о

z m

z u х о к

a e ч с

X IU

L lO

1о с л

u o

z а о

C Iz xxe

»z о (О S ч э о

) z!

X ч

1 (Ч (Ч

04 1 с а z

0l 1

z z с т о а

I и

X х

1 х

v о с

m z

)т я

Z C о

X 4) ы z (0 1 (»2 И (о

1 I сл м (с) о)

С Ю

40 -

X

О) в

C т

Х

Е

Z (U

Э X в ч

П) х

z х

0»

6l о

X а (0

0)

I- »0 и

О

L)

Ю ( (0 СО с м о тл

u t— с3

z о

0) i0 х о.

О:3 0) х и

1 Э

I 23

Э

1 Е (. .I Э а

1 С

I э о

z z

I g Л е! Фс

30 Э х) ач

1 Э lZ1 CO

1 О о z

021 "т

3 01 еб аz э о т с ! X Z а о с

1 S

v э z

I X и е х

1 Э 0» з о

m а

I Ие о

1 (О

» 1 Э а и х

1 21

1 Z

Ф !

I 0l

I Г)

I Ф

1 ! (0 о

1 Iz

1 Q

1 о

I C

1 о

1 Х

1 X

О)

1 Y ! 0f

g x

1 С О) о ч (z m а

3 О C

z, v

1 Э т

1 О

1 О)

1 Л

1 0) о т

I X ! О)

Э

I O

1

1 б

1 ! !

I !

1

1 1

1

I

I

1

1 !

1 1

1 I ! l

1»3) I

I 1

I I

1 1 ! 1 ! LA I

1 1

С) (Ч

lA

Г| М

1 с сЧ Л и с

v z х с э о

Г) IQ ч

Y Iт Г) е

1 Э Э

Х(О В

С) а о о (3 Ю

С) а о (Ч Ю I

С)

- а о о сч о

1 и е L т z (J

Э о т Ф

Ф Ф С с(о э

Е 1 3"

az z

О) C:

z е с е

I

I!

I о

LA м !

О

1 а м

I о

1 а м

О I

1 а

ГЛ

I о

1 о а

) l о

1 а

СЧ I

1 с»

1 а 1 м

О 1

О» 1 м!

С»

LA I м

О

IГ\ I м

I о

1 .Г» I

М I

Ю I

I о

1 о

1 а 1

1 о! а.Д 3

I о

LA 3

I

О 1

I а м

1.С 1

I а i с

О) !

Ц I

1 1

1. х

Э 1

310

17282 б1

Таблица 2 с

Показатели

Резиновые смеси с дозировками компонентов вмв заявленных пределов

Предлагаемые резиновые смеси с дозировками компонентов в заявлеинсюс пределах ры, содершат!ие предлага" компоненты отдельно

flporoтип

14 15 16

8 9 10

4 5 6 7

11 12

Пластичность, усл.ед.

Напряяение.при удлинении 3008, НПа

Сопротивление раздиру, кН/и 62

63 67 60 73

Температурный предел хрупкости, С -53

-60 -59 -61

-60

Изменение прочности при растяшении после термического старения, 100 С, 72 ч, 2 38

170 184 150 177

187

I 1 1 1 2

Качество шероховкн резиновых оснований вулканизоаанных вентилей, баллызт I

2 2 3 3 3 3 3 3 3

1 2 1

1 l 1 т Вреня начала подвулканизации (ГОСТ!0722-64) при 120 С предлагаемых снесей 30-36 мин.

1 балл - вентили очень трудно оторвать от пресс-формы

2 балла — вентили снимаются с .усилиен

3 балла - вентили снимаются без усилий, частично отслаиваются сами

"" 1 балл — неудовлетворительное качество шероховкм

2 балла - удовлетворительное качество шероховки

3 балла - хорошее качество шероховки

Корректор Э.Лончакова

Составитель Н.Лузина

Техред M. Моргентал

Редактор О.Стенина

Заказ.1379 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ССС

ГКНТ ССP

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Прочность связи резины с металлическим корпусом вентиля ГК-145 (для грузовых ка"ер) ° Нср . Характер отслаивания оснований вентилей от Пр4ссформ при снятии с прессов после вулканизации, баллыт

0,35 0,37 0,38 0,34 0,33 0,36 0,35 0,37 0,39 0,35 0,44 О ° 42 0,35 0,36 0,33 0,32

l D;0 1 0, 0 1 1, 0 I 2, 4 I 1, 6 9, 7 10,2 9, 3 9, D 1 0,8 6, 5 12, 0 1 О, О 9, 4 6, 5 9, 0 .

70 67 78 75 68 69 72 65 66 60 70

"64 -59 -60 -61 -62 -61 -63 -63 -61 -56 -59

35 34 35 30 28 . 33 32 36 32 37 42

220 21 4 307 265 330 237 3 l3 308 253 156 160

1 2 2 3 2 3 3 3 3 3 1