Способ бесконтактного измерения диаметра отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольноизмерительной технике, в частности к оптическим методам измерения диаметров отверстий, полученных при металлообработке . Целью изобретения является повышение точности измерения диаметра за счет существенного уменьшения влияния качества обработки поверхности отверстия на результат измерения, расширение диапазона контролируемых объектов за счет обеспечения возможности измерения отверстия на заданной глубине. Пучок излучения от источника 2 отражается сканирующим элементом 3 на поверхность объекта. При вращении сканирующего элемента 3 со скоростью со отраженное излучение поочередно попадает н,а чувствительные площадки приемника 7 излучения, фиксируется в измерительном блоке 8, где преобразуется в цифровой код. Затем вычислительно-измерительный блок 9 определяет диаметр из выражения (тРном - jsln 2 сот + a sin2G)r)tg (сот + + 2 arcsin Ц sin w г) + S sin 2 со т + А Ь, ГДе А Va2 Ctg2 wт + Ctg2 а, г) (а2 - R2) b - расстояние между чувствительными площадками приемника 7излучения; RHOM - номинальный диаметр отверстия. О m R; а - удаление сканирующего элемента от центра отверстия; t- измеренный интервал времени; ш - угловая скорость сканирования . 2 ил. -б (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 6 01 В 11/08

Фиг. г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4756182/28 (22) 04.11.89 (46) 23.04.92, Бюл. М 15 (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) И.А. Нестеренко (53) 531.717.12(088.8) (56) Авторское свидетельство СССР

М 773429, кл. 6 01 В 11/12, 1980.

Ю (54) СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ДИАМЕТРА ОТВЕРСТИЙ (57) Изобретение относится к контрольноизмерительной технике, в частности к оптическим методам измерения диаметров отверстий, полученных при металлообработке. Целью изобретения является повышение точности измерения диаметра за счет существенного уменьшения влияния качества обработки поверхности отверстия на результат измерения, расширение диапазона контролируемых объектов .за счет обеспечения возможности измерени,, Я2 „, 1 728649 A1 верстия на заданной глубине. Пучок излучения от источника 2 отражается сканирующим элементом 3 на поверхность. объекта.

При вращении сканирующего элемента 3 со скоростью в отраженное излучение поочередно попадает на чувствительные площадки приемника 7 излучения, фиксируется в измерительном блоке 8, где преобразуется в цифровой код. Затем вычислительно-измерительный блок 9 определяет диаметр из выражения (m F4, — — sin 2 вт+ à sfn в r) tg (в r +

А 2

+2arcsin@ sinner)+> sin 2cor+A = Ь, Гдв А а ctg Вт — (1 +ctg В Г)(а — R )

Ь вЂ” расстояние между чувствительными площадками приемника 7излучения; Rupee — номинальный диаметр отверстия. 0 < m < R; а — удаление сканирующего элемента от центра отверстия; т- измеренный интервал времени; в — угловая скорость сканирования. 2 ил.

1728649

10

15 хности и ее диаметр

40

Изобретение относится к контрольноизмерительной технике, в частности к оптическим методам измерения диаметров отверстий, и может использоваться для контроля диаметров отверстий, полученных при металлообработке.

Известен способ измерения диаметра отверстия путем облучения отверстия электромагнитной волной, измерения амплитуды интерференционного сигнала нечетных гармоник, полученной комбинированной дифракционной и интерференционной картин, изменения с целью расширения диапазона отверстий длины электромагнитной волны и фиксировании длины волны, при которой амплитуда интерференционного сигнала нечетных гармоник равна удвоенному значению амплитуды электромагнитной волны в свободном пространстве.

Однако этот способ не позволяет измерять диаметр ступенчатых отверстий, отверстий таких диаметров, когда необходимое изменение длины волны используемого электромагнитного излучения приводит к значительным затруднениям в подборе соответствующего приемника того излучения.

Известен также способ измерения параметров глубоких отверстий с использованием целевого знака, закрепленного на подвижном основании и визирной трубы, заключающийся в том, что перемещают целевой знак вдоль оси отверстия и определяют смещение центра целевого знака относительно визирной трубы, отличающийся тем, что, с целью повышения производительности измерения, до перемещения целевого знака вдоль оси отверстия сообщают целевому знаку колебания в плоскости, перпендикулярной оси отверстия, с размахом, превышающим диапазон измерения на величину порога чувствительности визирной трубы, получают сигнал смещений целевого знака при перемещении его вдоль оси отверстия, разделяют его на переменную и постоянную составляющие, затем измеряют амплитуду VD переменной составляющей и величину Vy постоянной составляющей, а затем определяют диаметр и непрямолинейность оси отверстия, Этот способ также не позволяет измерять диаметры ступенчатых отверстий и отверстий больших диаметров, когда амплитуда колебаний целевого знака недостаточна для измерения.

Кроме того, в этом способе не определен признак совмещения плоскости колебаний целевого знака с плоскостью, содержащей диаметрально-противоположные прямые, лежащие на поверхности контролируемого отверстия, что вносит дополнительную погрешность в определение диаметра отверстия.

В качестве прототипа выбран способ бесконтактного измерения параметров, заключающийся в том, что вокруг цилиндрической поверхности формируют световое кольцо, центр которого расположен вдоль продольной оси цилиндрической поверхности. Световое кольцо фокусируют на цилиндрическую поверхность. При этом по крайней мере часть светового кольца фокусируется на малом участке цилиндрической поверхности.

Для падающего света, отраженного от цилиндрической поверхности, формируют изображение и определяют его продольную ширину. Из ширины изображения определяют расположение цилиндрической поверОднако известный способ не обладает высокой точностью, так как продольная ширина формируемого изображения зависит от интенсивности диффузной составляющей в рассеянном излучении данной поверхностью, которая, в свою очередь, зависит от качества обработки поверхности, Недостатком является также то, что для измерений в широком диапазоне диаметров требуется изменение параметров фокусирующего элемента, что представляет собой значительные технологические трудности.

Цель изобретения — повышение точности измерения диаметра за счет существенного уменьшения влияния качества обработки поверхности на результат измерения, расширение диапазона контролируемых обьектов за счет обеспечения возможности измерения отверстия на заданной глубине, так как минимальная высота цилиндрического элемента отверстия, диаметр которого измеряется, лимитирована лишь шириной освещающего пучка.

Поставленная цель достигается тем, что в способе, обеспечивающем бесконтактное измерение диаметра отверстий, заключающемся в том, что формируют световой пучок, направляют его на поверхность контролируемого отверстия, регистрируют отраженный пучок и определяют диаметр контролируемого отверстия, после направления свето-. вого пучка на поверхность контролируемого отверстия сканируют им в плоскости, перпендикулярной оси контролируемого отверстия из точки, лежащей в плоскости и не совпадающей с осью отверстия, регистрацию. отраженного пучка осуществляют в двух точках, расположенных в плоскости сканирования симметрично относительно диаметрального отрезка. проходящего че1728649

20

30

40 — 1+ 92 В2

-э.

: Р) 2

50

55 рез центр сканирования, а диаметр контролируемого отрезка определяют из выражения (!т! RHpM — — sin 2 co r + a sin cur) tg (co r +

А 2

+ 2 агсз! и q sin в х) + g з! и 2 в т + А = Ь, Гдв 4 = a ctg C0r — (1+ctg ИХ)(а — R )

Ь вЂ” расстояние между точками регистрации отраженного пучка;

2йноц — номинальный диаметр контролируемого отверстия; а — расстояние между центрами контролируемого отверстия и сканирования;

r — интервал времени между моментами регистрации отраженного пучка в двух точках; в- угловая скорость сканирования.

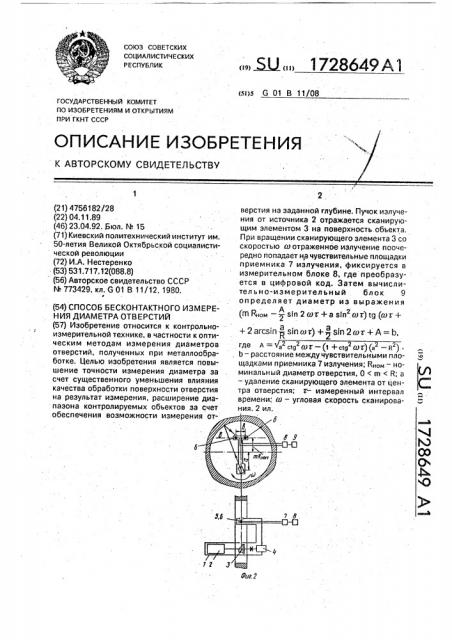

На фиг.1 приведена геометрическая схема для вывода конечного выраженная; на фиг.2 — оптическая схема устройства, реализующего способ и ход лучей в нем.

Пусть Ts — точка, из которой произво.дится сканирование поверхности отверстия, а центр отверстия находится в т.О.

Тогда отклонение сканирующего луча (TsN) в момент времени tt от оси (TsO) будет N r, если отсчет начинался с момента совпаде-. ния (TsN) и (TsO), где а — угловая скорость сканирования рад/с. Координаты X>, Y> т.N пересечения луча (TsN) с поверхностью отверстия можно определить из системы уравнений

X2+ YZ R

Y = Xctg co t, (1) если центр системы координат совпадает с центром отверстия О. При этом R — радиус отверстия, Тогда

BCt CO2+ à Ct COt — 1+Ct В2 — R х

1+С29 М1

1+929 иС при этом перед радикалами взят знак плюс, что следует из фиг,1.

Для нахождения отраженного поверхностью отверстия луча необходимо определить угол падения LONTs, по теореме синусов имеем ONTs = arcsln — sin в t. а

Тогда уравнение отраженного луча (МР)

Y =(Х- X<)ctg(cot+ 2arcsln — sin cot)+ Yq. (4)

Пусть уравнение прямой ВС, где установлены фотоприемники У= mR, где 0< m < 1, Тогда, объединяя последнее уравнение с уравнением (4), получают конечное выражение для определения 0 = 2R (NRHplul — — з!и 2 вам+а з!и ах}тд (юг+

А г

+2arcsin>sinsin2cur+A=b,a (5)

ГдЕ A à ctg Q)r — (1+сщ Qlr)(a — R )

Ь вЂ” расстояние между точками регистрации отраженного пучка;

2R11oe — номинальный диаметр контролируемого отверстия; а — расстОяние между центрами контро лируемого отверстия и сканирования; т — интервал времени между моментами регистрации отраженного пучка в двух точках, а)- угловая скорость сканирования.

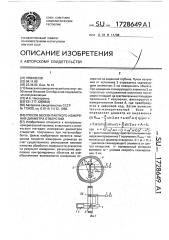

Устройство, реализующее способ бесконтактного измерения диаметра отверстий (ИИ), содержит(фиг.2) последовательно раз.мещенные в корпусе 1.источник 2 излучения, сканирующий элемент (СЭ) 3, отклоняющий луч на угол 90 по отношению к падающему, привод 4, на оси которого установлен СЭ 3, так, что отраженный им луч лежит в плоскости сканирования, перпендикулярной оси контролируемого отверстия.

При этом ось привода 4 и ось отверстия не совпадают, два приемника 5 и 6 излучения (ПИ), симметрично установленные относительно вертикальной оси симметрии отверстия и расположенные на прямой, не проходящей через центр отверстия так, что эта прямая отстоит от центра отверстия на расстояние, не превышающее его радиуса. а нормали к их чувствительным площадкам, лежащие в плоскости сканирования, параллельные вертикальной оси симметрии отверстия и направлены в полуплоскость, с границей по прямой, содержащей ПИ 5 и 6, не содержащую сканирующего элемента 3.

При этом ПИ 5 и 6 и СЭ 3 расположены по разные стороны относительно центра отверстия. Выходы ПИ 5 и 6 подключены к входам измерительного блока (ИБ) 7, выходы которого подсоединены, в свою очередь, к входу вычислительно-индикаторного блока (ВИБ) 8, Способ осуществляют следующим обра зом (см.фиг.2), Узкий пучок излучения от ИИ 2 поступает на СЭ 3 и, отразившись от этой поверхности, пересекает прямую ВС, на которой расположены ПИ 5,6 в некоторой точке P.

При вращении СЭ 3 с постоянной угловой скоростью и точка P перемещается по прямой ВС и последовательно пересекает чувствительные площадки ПИ 5,6 в некоторые моменты Dptvtyb t> и t2, которые фиксируются в ИБ 7 и преобразованные в цифровой

1728649

Формула изобретения

Способ бесконтактного измерения диаметра отверстий, заключающийся в том, что формируют световой пучок. направляют его

Фиг.!

Составитель М,Минин

Техред М.Моргентал Корректор О.Кравцова

Редактор О.Головач

Заказ 1398 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 код поступают в ВИБ 8, где реализован поток диаметра 0 = 2R из выражения (5).

Так как большинство отверстий получены обработкой точением. то неровности поверхности носят периодический в направлении оси отверстия характер. Следовательно, при отражении узкого пучка лучей от такой поверхности, когда пучок лежит в плоскости сканирования, отраженный hyчок в своем сечении плоскостью, содержащей ПИ и параллельной оси отверстия, имеет вытянутую в направлении оси отверстия форму. Причем для более низких классов обработки форма вытянута и наоборот.

В пределе для зеркальной поверхности сечением будет пятно с размерами, соизмеримыми с шириной падающего пучка. При этом положение точки пересечения отраженным пучком прямой, содержащей ПИ, не зависит от класса обработки поверхности, так как прямая, содержащая ПИ, перпендикулярна оси отверстия, и ширина отраженного пучка в направлении этой прямой всегда остается постоянной и равной ширине облучаюшего пучка, что устраняет зависимость точности измерения диаметра от класса обработки поверхности.

Способ позволяет повысить точность измерения диаметра отверстия в 1,2-1,3 раза, и расширить диапазон классов обработки этих отверстий (7 — 12). на поверхность контролируемого отверстия, регистрируют отраженный пучок и определяют диаметр контролируемого отверстия, отличающийся тем, что, с

5 целью повышения точности измерения и возможности измерения диаметра отверстия на заданной глубине, после направления светового пучка на поверхность контролируемого отверстия сканируют им в

10 плоскости, перпендикулярной оси контролируемого отверстия иэ точки, лежащей в этой плоскости и не совпадающей с осью отверстия, регистрацию отраженного пучка осуществляют в двух точках, расположен15 ных в плоскости сканирования симметрично относительно диаметрального отрезка, проходящего через центр сканирования, а диаметр контролируемого отверстия определяют из выражения

20 . А 2 (rn fop< — — sin 2 coi + a sin в т) щ (в т +

+ 2 arcs in > sin в I) + > sin 2 в r + А = b, где А = a ctg вт — (1+ctg âò)(à — R ) °

25 0

Ь вЂ” расстояние между точками регистрации отраженного пучка;

Яном — номинальный диаметр контролируемоro отверстия;

30 а — расстояние между центрами контролируемого отверстия и сканирования; т — интервал времени между моментами регистрации отраженного пучка в двух точках;

35 в — угловая скорость сканирования.