Способ измельчения высокоабразивных металлургических шлаков

Иллюстрации

Показать всеРеферат

Изобретение относится к способу измельчения высокоабразивных металлургических шлаков и может быть применено в цветной металлургии. Цель - повышение эффективности процесса измельчения за счет расхрупчивания шлаков. Способ включает предварительную термообработку и измельчение в шаровых или стержневых мельницах, резкое охлаждение шлака. Способ отличается тем, что дробленный до 3-5 мм шлак подвергается термообработке при температуре 600-900°С и времени выдержки 5-10 мин, в результате чего происходит расхрупчивание частиц шлака, способствующее снижению его твердости и абразивности. Предварительная термообработка отвального высокоабразивного шлака позволяет измельчать его в мельницах до необходимой для флотации тонины помола - 200 меш при выходе 70% этой фракции по массе. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 02 С 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4824424/33 (052997) (22) 10.05.90 (46) 30.04.92. Бюл. М 16 (71) Казахский политехнический институт им, В, И, Ленина (72) Б. А. Сулейменов, А, М. Кубрин, А.Н.Сарсенбаев, А. P. Сабитов, 3. М. Ярмухамедова и М. М. Коспанов (53) 621.926.9(088.8) (56) Авторское свидетельство СССР

N 92399, кл. В 02 С 19/00, 1950. (54) СПОСОБ ИЗМЕЛЬЧЕНИЯ ВЫСОКОАБРАЗИВНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ (57) Изобретение относится к способу измельчения высокоабразивных металлургических шлаков и может быть применено в

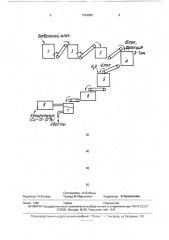

Изобретение относится к области цветной металлургии, в частности к флотационной переработке металлургических шлаков, Цель изобретения — повышение эффективности процесса измельчения за счет расхрупчивания шлаков — достигается тем, что перед измельчением в мельнице дробленый (до фракций 3-7 мм) металлургический шлак подвергают термической обработке при температуре 600-900 С в течение 5-10 мин, а затем резко охлаждают в воде, в результате этого происходит расхрупчивание частиц шлака, Обработанный таким образом металлургический шлак легко измельчается до требуемой для его флотационной переработки тонины — 200 меш (70%).

Сущность изобретения поясняется технологической схемой флотационного обога!

Ы,„, 1729585 A 1 цветной металлургии. Цель — повышение эффективности процесса измельчения за счет расхрупчивания шлаков. Способ включает предварительную термообработку и измельчение в шаровых или стержневых мельницах, резкое охлаждение шлака.

Способ отличается тем, что дробленный до

3-5 мм шлак подвергается термообработке при температуре 600-900 С и времени выдержки 5-10 мин, в результате чего происходит расхрупчивание частиц шлака, способствующее снижению его твердости и абразивности. Предварительная термообработка отвального высокоабразивного шлака позволяет измельчать его в мельницах до необходимой для флотации тонины помола — 200 меш при выходе 70% этой фракции по массе. 1 ил. щения отвальных шлаков медеплавильного производства, представленной на фиг. 1, где 1 — дробилка крупного дробления, 2 — д дробилка среднего дробления, 3 — дробилка мелкого дробления, 4 — установка для термообработки шлака, 5 — устройство для охлаждения шлака в воде, 6 — мельница, 7— флотомашина, 8 — агрегаты для сгущения, Л фильтрации и сушки концентрата. 00

Шлак с содержанием 0,5-1,0% по Cu Ql подвергается крупному, среднему и мелкому (фракциеи до З-у мм) дроблению. Затем дробленный шлак подвергают термической обработке при температуре 600-900 С в течение 5-10 мин, после этого шлак резко охлаждают в воде, в результате чего происходит его расхрупчивание, которое способствует значительному снижению твердости и абразивности частиц шлака.

1729585

Термически обработанный шлак измельчают в мельницах до необходимой для флотации тонины помола — 200 меш с выходом атой фракции не менее 70 по массе. Измельченный металлургический шлак подается на флотацию, где происходит его обогащение до 15-20 по меди, затем обогащенный концентрат подвергается сгущению, фильтрации и сушке.

Пример. Порция отвального шлака медьзавода НПО "Джезказганцветмет" слоем толщиной в 3-5 мм укладывалась на небольшой металлический лист, который закладывался в муфельную печь, предварительно разогретую до 400-1100 С. Шлак выдерживался в печи в течение от 2 до 12 мин, после чего он опускался в холодную воду.

Обработанный таким образом шлак измельчался в лабораторной мельнице в течение 5 мин, после чего производился его фракционный анализ. Результаты исследований приведены в таблице.

Как видно из таблицы, предварительно не обработанный шлак измельчался до требуемой тонины помола — 200 меш только на

15 Д по массе, причем при продолжительности измельчения в 10, 15 и 30 мин выход требуемой фракции практически не изменялся и достигал 15,2, 15,9 и 16,7 соответственно, В то время как после термической обработки шлак измельчался на 30-80 по массе, при продолжительности измельчения во всех случаях 5 мин, Наиболее оптимальными являются следующие режимы термообработки: температура в печи 600-900 С и время выдержки 5-10 мин. При температуре

5 ниже 600 С происходит резкое снижение измельченной до — 200 меш массы шлака, а.при температуре выше 900 С увеличение выхода измельченной до—

200 меш практически не происходит.

10 Время выдержки менее чем 5 мин также резко снижает выход измельченной до — 200 меш фракции шлака, а выдержка 10 мин практически не увеличивает выход измельченного до — 200 меш шлака.

15 Способ измельчения высокообразивных металлургических шлаков позволяет дополнительно извлекать ценные компоненты из отходов производства цветной металлургии.

Формула изобретения

Способ измельчения высокоабразивных металлургических шлаков, включающий термообработку шлака, резкое его охлаждение и последующее измельчение его в мельницах до необходимой для флотации тонины помола — 200 меш, о т л и ч а ю щ ий с я тем, что, с целью повышения эффек30 тивности процесса измельчения за счет расхрупчивания шлаков, термообработку ведут при температуре 600-900 С и времени выдержки 5-10 мин.

1729585

0Ицльный шлак

45

Составитель Н.Бибина

Техред М,Моргентал Корректор В.Бугренкова

Редактор Н.Коляда

Заказ 14б0 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

9 (Си=15-Я5) )

ХЮос и

I M

5- TNM