Способ изготовления поковок дисков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам изготовления дисков большого диаметра. Цель изобретения - увеличение экономии металла за счет снижения припусков. Цилиндрическую заготовку осаживают до появления боковой выпуклости, диаметр которой меньше диаметра поковки, но не меньше 1.05 диаметра торца осаженной заготовки. Окончательное деформирование осуществляют прокаткой. После каждого прохода заготовку поворачивают на угол л/n, где п - целое число, не равное единице. Прокатку ведут не менее чем по двум взаимно перпендикулярным направлениям при одинаковом четном числе проходов на каждом . При изготовлении поковок с отверстием сначала осаживают заготовку до высоты, большей высоты окончательно осаженной заготовки. Затем прошивают отверстие, диаметр которого определяется по рекомендуемой зависимости. После этого продолжают осадку прошитой заготовки до возникновения выпуклости на поверхности отверстия. Способ позволяет снизить расход металла и увеличить производительность процесса. 2 з.п.ф-лы, 3 ил. (Л

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (I I) ГОСУДАРСТ6ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4765416/25 (22) 08.12.89 (46) 30.04.92. Бюл. М 16 (71) Научно-производственное объединение по технологии машиностроения "ЦНИИТМАШ" (72) А.К.Онищенко, Н.И.Пишулин, А.Н.Фролов, В.Б.Шилков, И.П.Селиверстова, А.Н.Дубков, С.Б.Маер, Н.П.Белокопытов и В.А.Тейн . (53) 621.73 (088.8) (56) Тарновский И;Я. и др. Свободная ковке на прессах. — M: Машиностроение, 1967, с.207-208. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК

ДИСКОВ (57) Изобретение относится к обработке металлов давлением, а именно к способам изготовления дисков большого диамеФра.

Цель изобретения — увеличение экономии металла эа счет снижения припусков. Цилиндрическую заготовку осаживают до поИзобретение относится к обработке металлов давлением, а именно к способам изготовления дисков большого диаметра, и может быть использовано в энергетическом и тяжелом машиностроении.

Цель изобретения — увеличение экономии металла за счет снижения припусков.

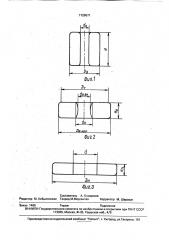

На фиг.1 изображена заготовка после предварительной осадки и прошивки отвер- стия, разрез; на фиг.2-то же, после окончательной. осадки с образованием . регламентированных выпуклостей; на фиг.3 — поковка диска с центральным отверстием после прокатки.

Способ осуществляют следующим образом. (э1)э В 21 J 1/04 В 21 K 1/32 явления боковой выпуклости, диаметр которой меньше диаметра поковки, но не меньше 1,05 диаметре торца осаженной заготовки. Окончательное деформирование осуществляют прокаткой. После каждого прохода заготовку поворачивают на угол л/и, где n — целое число, не равное единице.

Прокатку ведут не менее чем по двум взаимно перпендикулярным направлениям при одинаковом четном числе проходов не каждом. При изготовлении neI(oso«с отверстием сначала осаживают заготовку до высоты, большей высоты окончательно осаженной заготовки. Затем прошивают отверстие, диаметр которого определяется по рекомендуемой зависимости. После этого продолжают осадку прошитой заготовки до возникновения выпуклости на поверхности отверстия.

Способ позволяет снизить расход металла и увеличить производительность процесса. 2 э.п.ф-лы, 3 ил.

Цилиндрическую заготовку осаживают до высоты Н и диаметра Оз (фиг.1). Затем производят прошивку отверстия 4о (фиг.1) с соблюдением условий, задаваемых зависимостями

0з . — бо h Н >,Но и

d — 7.97 е — 10 Р

1 + 0,41 е

t где Но — высота заготовки после осадки; е — степень деформации, равная Но—

Но/Но, где Но — высота поковки.

После этого осуществляют осадку прошитой заготовки до образования выпуклостей по наружной и внутренней поверхностям диаметрами Ов.нар. и 4в.ен и

1729671 высоты Но при заданных От и до (фиг.2) с соблюдением условий

Dri >De,нар. 1 050т и

0,95до -— do.он.. где Dï — диаметр поковки; 5

Вт — диаметр заготовки по торцу по окончании Осадки.

Затем полученную заготовку прокатывают эа несколько проходов с кантовкой вокруг своей Оси на угол л /и (где n + 1) до 10 окончательных размеров D, d u kfl (фиг.3).

При этом прокатку ведут не менее чем по двум взаимно перпендикулярным направлениям с одинаковым четным количеством проходов на каждом направлении. 15

Использование В качестве заключительи-.:; ":пер.1ци "1 прокатки приводит к утяжке мет зл я ":",к -.o 11арурк11ой, так и ВнутрЕН11ей (по О1:с .Стию1 г1омрх11ости диска. Устранение этого ..c 1 eêòà т1ро11атки достигается вы- 20

Г1О/111С т111ЕМ 3 -ll ОТО ЯКИ Г1ОД 11РОКВТK JJ С бочкообразно f l lo по внутренней и наружНОй Г1оваРХ11ОСтЯМ. ДЛ11 ДОСтИжЕНИЯ ПРИ Гтоследу1ощеи "-садке 11аружной и BHITpGHHBA боя к- ОбГ1аэности дОлжнО Выполняться "y oëo- 25

ВИЕ

Оз — с4== Н > Но.

При Н > Г)з — do на образуГощей цилиндра появляется Вогну1ость или зажим, усугубляемые при последующей Г1рокатке и приво- 30 днщие к необход1т11ости увеличения П P И 11 / KO Ц

1РН Н > Но Остается выпУклость на наP)i:K1-fOÉ И ВНУТРЕ1111РЙ ПОВЕРХНОСТЯХ Г1ОКОВКИ и, следовательно, увеличенный припуск по 35

ДИ а1Дт=. ТРV„

i СЛОВИЯ В1 > UD.íàp. — 1,050т И О 95С!о

d .Г,Я. регламентируют минимально необходимую выпуклость по наружной и внут ренней поверхностям кольцевой 40 заготовки под прокатку для получения цили;1дрической поверхности поковки. При

Оо.нзр. > Оп И Ов.он. =0,95do ПОСЛЕ ПРОКатКИ будет иметь место повышенный припуск по наружной и внутренней поверхностям дис- 45 ка.

Но Нп и а — — и — - 0.521 определили диаметр

55 и рошиваемого отверстия, равный 820 мм. Исходя из имеющейся в цехе номенклатуры прошивней выбрали ближайший к расчетноПри Do,нар. <1,050т и бв.BH < 0,95dî име" ет место вогнутость на образующих поковки и возникает необходимость в увеличении припусков на диаметры, Внутренний диаметр прошитого отверстия в заготовк под прокатку определяют из заВисимости

d - 7,97 Е - 10 о2

Оо— полученной (после обработки на ЭВМ) из экспериментальных данных по моделированию прокатки прошитых свинцовых заготовок на лабораторном стане (масштаб моделирования 1:40).

Осуществление прокатки с поворотом заготовки вокруг своей оси на угол, равный л/n, где и — натуральный ряд чисел, больших 1, необходимо для получения поковки, близкой к цилиндру, с достаточно равномерной проработкой структуры металла по обьему. Кроме того, при такой кантовке заходный и выходной конец заготовки при прокатке как минимум один раз менятотся местами, что способствует сохранению как геометрии, так и достаточно равномерной деформации по толщине. Число и -1 неприемлемо, так как при кантовке на угол, равный л, получение круга невозможно. Будет получено изделие, близкое к эллипсу или пластине.

Наиболее производительным процессом прокатки получения диска достаточно точной геометрии является прокатка с канTof3KoA Н8 90 . При этОм необходимо Осуще" ствление прокатки G раВным четным количеством проходов flo двум взаимно перпендикулярным направлениям. В этом случае заходной и выходной концы заготовки меняются местами, и две перпендикулярныа Одна другой оси заготовки удлиняются на одинаковуl0 величину.

Таким образом, соблюдение всех предлагаемых отличительных признаков необходиГЯО и поэроляет получить поковку диска точной формы и с минимальными припускаМИ.

Пример. Изготавливали поковкудиска наружным диаметром 0н 4200 мм, высотой

Нп 480 мм и диаметром центрального отверстия 0о 1000 мм. Масса поковки 55т. Для ее изготовления использовали слиток массой

76,3 т стали Х18Н1ОТ.

Сначала слиток после нагрева до

1200 Ñ протянули до диаметра 1540 мм, отрубали донную и прибыльную части и получили блок длиной 3400 мм. Технические

Воэможности толстолистового стана Тлс5000 По "Ижорский завод" позволяют прокатывать заготовки высотой не более 1100 мм.

Исходя из условия

d — 7,97 å — 10 62

Оо (rpe Df1 - 4200 мм, Ho = 1000 мм, Hfl - 480 мм му с диаметром 800 мм (d<). Задавшись значением Но-1000 мм, От =2900 мм и d -800

1729671 мм, определили геометрические размеры заготовки под прокатку.

Затем, соблюдая условие 0з — с4» Н >

>Но, после дополнительного нагрева на ковочную температуру осадили заготовку диаметром 1540 мм и высотой 3400 мм до высоты 1550 мм (Н) и диаметром 2330 мм (0з). После этого произвели прошивку центрального отверстия диаметром 800 мм.

Проведя дополнительный нагрев заготовки, осадили ее до высоты 1000 мм, При этом диаметр наружной выпуклости 0в.нар. достиг 3100 мм (диаметр по торцу От 2900 мм), диаметр внутренней выпуклости бв.вн. составил 700 мм, т.е. соблюдены условия

0п > 0в.нар. » 1,050т

0i95do » da,вн.Ф 0

После ковки полученную заготовку передали на стан "5000" под прокатку. Прокатку осуществляли с одного нагрева за 26 прохо; дов с кантовкой заготовкой вокруг своей оси на 90 и с обжатиями в каждом проходе 20

В результате был получен диск с цент-. ральным отверстием диаметром 980 мм, наружным диаметром 4200.мм и толщиной полотна 480 м. При этом внутренняя и наружная цилиндрические поверхности поковки диска были ровными (без выпуклости или вогнутости).

По сравнению с известным способом изготовления поковок дисков данное изобретение позволяет повысить производител ьн ость процесса в резул ьтате использования прокатки в качестве заключительной формообразующей операции и снизить расход металла за счет уменьшения припусков.

Формула изобретения

1. Способ изготовления поковок дисков, включающий осадку цилиндрической заго товки и последующее деформирование ее до окончательных размеров с поворотом

BoKpyr ceoeA оси, отличающийся тем, что, с целью увеличения экономии металла за счет снижения припусков преимущественно при изготовлении дисков с отношени5 ем диаметра к высоте не менее двух, осадку заготовки завершают по достижении выпуклости по наружной боковой поверхности, диаметр которой определяют из соотношения

10 0п > 0в.нар» 1 050т где Оо — диаметр поковок диска;

0в.нар. — наружный диаметр выпуклости;

DT — диаметр заготовки по торцу по окончании осадки, 15 а деформирование до окончательных размеров осуществляют прокаткой, после каждого прохода которой заготовку поворачивают на угол л /n, где и — целое число, не равное единице.

20 2. Способ по п.1, отличающийся тем, что прокатку ведут не менее, чем по двум взаимно перпендикулярным направлениям при одинаковом четном числе проходов на каждом.

25 3. Способ по п.1, отличающийся тем; что при изготовлении поковОк с центральным отверстием осадку ведут сначала до высоты Н, определяемой из соотношения (0з — do)» Н > Но, где Оз — диаметр заготов30 ки после осадки; do — диаметр прошитого отверстия; Н, — высота заготовки после осадки, после чего производят прошивку центрального отверстия, диаметр которого определяют из соотношения

797 е-102 бо 1+0,418 где d — диаметр центрального отверстия поковки;

e — относительная степень деформации, равная (Но Нп)/Но > где Но — высота поковки, а затем продолжают осадку прошитой заго- товки до образования выпуклости по поверхности отверстия, диаметр бв.8Н. которой определяется соотношением бв.вн. < 0,95do.

1729671

Фиг.7

Ll8.

Составитель А. Онищенко

Редактор M. Кобылянская Техред М.Моргентал Корректор М. Шарощи

Заказ 1465 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент". r. Ужгород, ул.Гагарина, 101