Способ изготовления конических зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конических зубчатых колес и других подобных изделий. Зубья колеса предварительно оформляют высотой до 2/3 высоты зубьев готового колеса, затем поковку удаляют из штампа и выдерживают 3-8 с. Производят оформление зубьев высотой , на 1/5-1/2 превышающей высоту зубьев готового колеса, а окончательную штамповку, обрезку облоя и пробивку отверстия осуществляют за один рабочий ход. При этом вначале облой обрезают у основания впадин зубьев и обрезают его последовательно от ножек к головкам зубьев по контуру зубчатого венца, затем пробивают отверстие и производят окончательную штамповку путем последовательной осадки зубьев от их головок к ножкам. 9 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 21 К 1/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4812595/27 (22) 14.02.90 (46) 30.04.92. Бюл. ¹ 16 (71) Физико-технический институт АН БССР (72) Л.А.Желтонога, А.А.Л астовен ко и Е.М.Макушонок (53) 621.73 (088.8) (56) Николаев Г.К. Прогрессивный процесс штамповки конических прямозубых шестерен. — Минск, 1970, с.29-33. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конических зубчатых

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конических зубчатых колес и других подобных изделий.

Известен способ изготовления конических зубчатых колес, сущность которого заключается в горячей штамповке зубчатого венца поковки, обрезке облоя и пробивке отверстия. Но этим нельзя достичь размерной стойкости зубчатой матрицы, точности зубчатого венца поковки, точности совмещения осей зубчатого венца и отверстия.

Известно техническое решение, в котором, с целью повышения качества изделия и производительности штамповки, предва- . рительно деформируют зубья до получения высоты 0,5-0,7 окончательной прямым выдавливанием на проход из заготовки с диаметром, равным делительной окружности готового изделия, проталкивая заготовкучерез матрицу, окончательно деформируют

„„. Ж „„1729677A1 колес и других подобных изделий. Зубья колеса предварительно оформляют высотой до 2/3 высоты зубьев готового колеса, затем поковку удаляют иэ штампа и выдерживают

3-8 с. Производят оформление зубьев высотой, на 1/5 — 1/2 превышающей высоту зубьев готового колеса, а окончательную штамповку, обрезку облоя и пробивку отверстия осуществляют за один рабочий ход.

При этом вначале облой обрезают у основания впадин зубьев и обрезают его последовательно от ножек к головкам зубьев Ro контуру зубчатого венца, затем пробивают отверстие и производят окончательную штамповку путем последовательной осадки зубьев от их головок к ножкам. 9 ил. закрытой осадкой, которую производят за один рабочий ход в том же штампе. Однако и этим нельзя достичь размерной стойкости зубчатой матрицы, точности зубчатого венца поковки, так как окончательное формирование зубьев осуществляется выдавливанием металла из ступицы, что вызывает износ вершин зубьев матрицы.

Наиболее близким техническим решением к предлагаемому является способ горячей штамповки конических зубчатых колес, при котором формируется поковка в двух зубодеформирующих ручьях, обрезается облой и пробивается отверстие. При этом зубчатые матрицы каждого ручья имеют одинаковые профили зубьев, в первом ручье получают зубья с окончательными размерами, во втором ручье производят калибровку (чеканку) зубьев, изношенную матрицу первого ручья заменяют матрицей второго ручья, на место которой устанавливается но1729677

55 вая матрица, чем увеличивают размерную стойкость зубчатых матриц и качество изделий.

Однако известный способ имеет следующие недостатки. Практика эксплуатации зубчатых матриц показывает, что при штамповке происходит интенсивный износ вершин зубьев матриц, что снижает точность зубчатого венца изделия и размерную стойкость матрицы. Это связано с трением при выдавливании металла заготовки во впадины зубьев матрицы и с необходимостью повышать усилие для деформирования металла зубьев, охлажденного при деформировании в первом ручье.

Обрезка облоя и пробивка отверстия вызывает деформацию зубьев поковки. Это происходит в результате действия радиальных и изгибающих сил, сопровождающих обрезку облоя и пробивку отверстия. При пробивке не обеспечивается соосность отверстия с зубчатым венцом. Это вызывается погрешностями зубчатого венца, увеличивающимися по мере увеличения количества штам IQBQK в матрице, которые препятствук,, надежной ориентации поковки при пробивке отверстия.

Цель изобретения — повышение качества получаемых изделий и стойкости рабочего инструмента, Поставленная цель достигается тем, что в известном способе изготовления конических зубчатых колес путем нагрева заготовки, ее предварительной и окончательной штамповки с оформлением корпуса и зубьев, обрезки облоя и пробивки отверстия, при предварительной штамповке зубья колеса оформляют высотой до 2/3 высоты зубьев готового колеса, затем поковку удаляют из штампа и выдерживают в течение

3-8 с, после чего производят оформление зубьев высотой, на 1/5 — 1/2 превышающей высоту зубьев готового колеса, а окончательную штамповку, обрезку облоя и пробивку отверстия осуществляют за один рабочий ход. При этом в начале облай под. резают у основания впадин зубьев и обрезают его последовательно от ножек к головкам зубьев по контуру зубчатого венца, затем пробивают отверстие и производят окончательную штамповку путем последовательной осадки зубьев от их головок к ножкам.

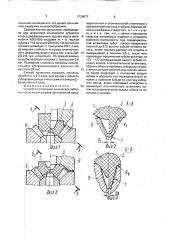

На фиг,1 изображена схема оформления зубьев колеса высотой до 2/3 высоты зубьев готового колеса; на фиг.2 — разрез

А-А на фиг.1; на фиг.3 — схема оформления зубьев высотой, на 1/5 — 1/2 превышающей высоту зубьев готового колеса, на фиг.4— разрез Б-Б на фиг.3; на фиг.5-8 — схемы

45 последовательности действий окончательной штамповки, осуществляемой за один рабочий ход, а именно: на фиг.5 — обрезка облоя; на фиг.6 — пробивка отверстия; на фиг.7 — окончательная штамповка путем последовательной осадки зубьев от их головок к ножкам; на фиг,8 — разрез В-В на фиг.7; на фиг.9 — схема штампа для окончательной штамповки, обрезки облоя и пробивки отверстия, осуществляемых за один рабочий ход.

На фиг.1 — 8 обозначено: левая часть схем — положение инструмента и заготовки до деформирования (обработки); правая часть схем — то же после обработки; Г— профиль зуба готового иэделия; 1 — заготовка до обработки; 2 — то же, после обработки;

3 — облой; 4 — отход после пробивки отверстия; 5 — зубоформирующая матрица; 6— деформирующий пуансон; 7 — прошивной пуансон; 8 — матрица для обрезки облоя; Вь

Rll Rill — профиль вершины зуба инструмента {матрицы) и основания зуба поковки на переходах предварительной (i), промежуточной (II), окончательной (III) штамповки;

Si, $п, S п — толщина вершины зуба поковки и ширина впадины матрицы на переходах предварительной (I), промежуточной (И) и окончательной (311) штамповки.

На чертежах также обозначены заготовки 10 до обработки, заготовка 11 после обработки, нижняя плита 12, пружина 13, верхняя плита 14 и выталкиватель 15.

Предлагаемый способ изготовления конических зубчатых колес реализуют следующим образом.

Нагретую заготовку штампуют в штампе для облойного горячего деформирования. В первом ручье оформляют зубья высотой до 2/3 высоты зубьев готового колеса. При этом получают форму профиля основания зуба Rt, соответствующую вершине зуба матрицы второго ручья Вц в зонах контакта этой матрицы с заготовкой перед деформированием, а головке зуба придают форму Si, соответствующую впадине матрицы второго ручья $ц в момент касания этой формы в конце деформирования заготовки во втором ручье (фиг.1 и 2). Поковку удаляют из штампа, выдерживают 3-8 с, добиваясь разогрева зубьев до температуры основного металла заготовки, и помещают во второй ручей. Во втором ручье производят оформление зубьев высотой, на 1/5 — 1/2 превышающей высоту готового колеса. При этом вершинам зубьев придают форму $ц, соответствующую форме SINAI впадин зубьев матрицы окончательного зубодеформирования в момент касания этих вершин впадин матрицы окончательного зубодеформирующего

1729677 ручья перед деформированием, а основа-. нию впадин зубьев придают форму Яц, соответствующую форме Rishi вершин зубьев матрицы для окончательного деформирова- 5 ния в момент касания этими впадинами вершин зубьев матрицы в конце деформирования при окончательном зубоформировании (фиг,3 и 4). Окончательную штамповку, обрезку облоя и пробивку от- 10 верстия производят в совмещенном штампе, в котором рабочие инструменты расположены так, что обеспечивают последовательное выполнение действий: обрезку облоя, пробивку отверстия, окончательное 15 деформирование зубчатого венца на оправке путем последовательной осадки зубьев от головки к ножке. При этом обрезная матрица имеет режущую кромку по форме зубчатого венца с конусной поверхностью, 20 образующей с конусной поверхностью облоя впадин зубьев поковки в.исходном по-. ложении угол 5-20 . Оправкой служит. прошивной пуансон, установленный на нижней плите штампа. 25

Конструкция штампа (фиг.9) включает . зубоформирующую матрицу 5 и прошивной пуансон 7, установленные соосно на нижней плите 12; обрезную матрицу 8 с режу щей кромкой по форме зубчатого венца,. 30 установленную с возможностью перемещения в осевом направлении под действием пружин 13, деформирующий пуансон 6, установленный на верхней плите 14.

Штамп работает следующим образом. 35

Заготовка 10 укладывается в обрезную . матрицу 8. flop,äåéñòâèåì деформирующего пуансона 6 пружины сжимаются и обрезная матрица базируется на матрице 5. Конусные выступы обрезной матрицы надрезают об-. 40 лой у основания впадин зубьев поковки и . срезают его последовательно от ножки к головке зуба по контуру зубчатого венца..

Затем поковка перемещается деформирующим пуансоном 6 до соприкосновения с 45 прошивным пуансоном 7 и производится прошивка отверстия. При дальнейшем движении пуансона 6 поковка перемещается на пуансоне 7 в зубоформирующую матрицу 5 для окончательного деформирования, где 50 она базируется по конусной поверхности вершин зубьев. Далее зубья поковки осаживаются, причем деформирование происходит последовательно от головки к ножке. зуба, При обратном ходе штампа поковка. 55 выталкивается выталкивателем 15 и удаляется из штампа в образовавшееся пространство между деформирующей и обрезной матрицами.

Практика показывает, что при предварительной штамповке в первом ручье зубьев высотой более 2/3 высоты. зубьев готового колеса резко увеличивается теплоотвод в матрицу, снижается температура материала зубьев и увеличивается сопротивление деформированию, что снижает качество изделия и стойкость рабочего инструмента.

Кроме того, снижается эффективность разогрева зубьев от внутреннего тепла заготовки во время выдержки при передаче поковки во второй ручей. Это объясняется тем, что количество тепла, отдаваемого боковой поверхностью зубьев, начинает превышать количество тепла, которое может быть передано от ступицы заготовки зуба через площадь его основания, что также не способствует достижению цели изобретения.

При оформлении в первом ручье высоты зубьев, равной нулю, необходимо набор зубьев высотой, на 1/5 — 1/2 превышающей высоту зубьев готового колеса, производить во втором ручье, что снижает точность изделия и стойкость рабочего инструмента и является признаком другого способа, Превышение высоты зуба на 1/5 — 1/2 от требуемой высоты необходимо для обеспечения окончательного деформирования зубьев осадкой. Деформирование осадкой на порядок уменьшает износ вершин зубьев матрицы.

При привышении менее 1/5 из-за существующих погрешностей зубьев не удается достичь качественного оформления зубчатого венца беэ значительного увеличения усилия деформирования. При превышении более 1/2 на боковой поверхности зубьев базируются складки и зажимы, а избыток объема металла зубьев затрудняет оформление впадин зубьев.

Экспериментально установлено, что . при штамповке стальной заготовки с исходной температурой 1100-1150 С в штампе с температурой 150-300 С, зубчатый венец поковки в момент выталкивания из штампа имеет температуру 540-650 С. Через 3-8 с зубья с модулем 2-7 мм разогреваются до температуры, близкой к исходной температуре заготовки. При 600-700 С пластичность сталей 40Х, 12ХНЗА, 20ХН2А и др. (основные стали, применяемые для зубчатых колес автомобилей и тракторов) в два раза ниже, чем при исходной температуре штамповки.

Это создает неблагоприятные условия деформирования. При передаче поковки во второй ручей с выдержкой менее 3 с зубья не успевают разогреться за счет тепла ступицы. При выдержке более 8 с зубья, разогревшись до максимальной температуры, 1729677 начинают охлаждаться, что делает дальнейшую выдержку нецелесообразной.

Сравнительные испытания производили при штамповке конического. зубчатого колеса дифференциала заднего моста автомобиля МА3-500 модулем m = 6, числом зубьев z = 18 из стали 20ХН2А. По прототипу поковки штампуют с припуском 0,9-1,2 мм, размерная стойкость матрицы окончательного деформирующего ручья (иэ стали ДИ23) 2-5 тыс, штамповок. По предлагаемому способу получали поковки с припуском 0,4 мм, Размерная стойкость матрицы окончательного зубоформирующего ручья из той же стали 24 тыс.

Способ позволяет повысить точность обработки в 2-3 раза, размерную стойкость зубоформирующего инструмента (матриц)— более, чем в 4 раза, Формула изобретения

Способ изготовлени конических зубчатых колес путем нагрева заготовки, ее предварительной и окончательной штамповки с оформлением корпуса и зубьев, обрезки облоя и пробивки отверстия, о т л и ч а юшийся тем, что, с целью повышения

5 качества получаемых иэделий и стойкости рабочего инструмента, при предварительной штамповке зубья колеса оформляют высотой до 2/3 высоты зубьев готового колеса, затем поковку, удаляют из штампа и

10 выдерживают в течение 3-8 с, после чего производят оформление зубьев высотой, на

1/5 — 1/2 превышающей высоту зубьев готового колеса, а окончательную штамповку, обрезку облоя и пробивку отверстия осуще15 ствляют за один рабочий ход, причем вначале облой подрезают у оснований впадин зубьев и обрезают его последовательна от ножек к головкам зубьев по контуру зубчатого венца, затем пробивают отверстие и

20 производят окончательную штамповку путем последовательной осадки зубьев от их головок к ножкам.

1729677

1729677

Составитель Л, Желтонога

Редактор M. Кобылянская Техред M.Mîðãåíòàë Корректор M. Максимишинец

Зака 1465 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101