Способ изготовления отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству. Цель изобретения - снижение трудоемкости, повышение производительности , повышение надежности извлечения отливки. Цель достигается тем, что стержень нагревают до температуры плавления материала, из которого изготавливается муфта, наносят на стержень несгорающую смазку, окунают стержень в расплав. Вынув стержень из расплава, охлаждают его в воде, после чего готовую отливку (муфту) снимают со стержня путем удара торцом стержня о твердый предмет, предварительно срезав конусную часть отливки. 2 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 22 D 23/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 4

ЬЗ

to !

> (21) 4844693/02 (22) 27,06.90 (46) 30.04.92. Бюл, № 16 (71) Научно-исследовательский институт систем связи и управления (72) С.В.Морозов, В.А,Набойченко и

О.А,Славин (53) 621.746.073 (088,8) (56) Авторское свидетел ьство СССР

¹ 109334, кл. B 22 О 23/04, 1957, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК (57) Изобретение относится к литей.ному производству. Цель изобретения — снижеИзобретение относится к литейному производству, в частности к способам изготовления соединительных муфт.

Известен способ изготовления изделий с внутренним диаметром, включающий изготовление стержня из материала с высоким коэффициентом линейного расширения, нагрев стержня, его размещение в форме, последующую заливку металла, резкое охлаждение стержня и его извлечение из отливки. Однако получение известным спо.собом бандажа с точным внутренним диаметром практически невозможно из-за колебаний температуры стержня и бандажа.

Известен способ изготовления бандажей прокатных валков, включающий покрытие полого металлического стержня, выполненного из сплава с высоким коэффициентом линейного расширения, облицовочным слоем, установку стержня в форму, заливку металла на основе железа, помещение отливки в термическую печь и выдержку при температуре 0,5-0,85 от температуры плавления облицовочного слоя до выравни„„5U„„1729694 А1 ние трудоемкости, повышение производительности, повышение надежности извлечения отливки. Цель достигается тем, что стержень нагревают до температуры плавления материала, из которого изготавливается муфта, наносят на стержень несгорающую смазку, окунают стержень в расплав. Вынув стержень из расплава, охлаждают его в воде, после чего готовую отливку (муфту) снимают со стержня путем удара торцом стержня о твердый предмет, предварительно срезав конусную часть отливки. 2 з.п. ф-лы, 2 ил. вания температуры по сечению бандажа и стержня, извлечение стержня.

Недостатком способа являются низкая производительность, высокая трудоемкость и невысокая надежность извлечения отливки, Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления отливок, включающий погружение в расплав модели (стержня), выдержку для намораживания отливки требуемой толщины и извлечение из расплава.

Недостатком этого способа является сложность изготовления тонкостенных муфт заданной толщины, Целью изобретения является повышение качества отливок.

Цель достигается тем, что способ изготовления муфты, заключающийся в нагреве материала отливок в тигле до его расплавления, погружении формы в расплав, выдер>кке формы в расплаве до намораживания на форму слоя требуемой толщины, извлече1729694 нии формы с намороженным на нее слоем металла и отделении отливки от формы, включает нагрев расплава до температуры, в 1,1-1,25 раз превышающей температуру формы, нанесение на нагретую форму несгорающей смазки и погружение формы в расплав на время 0,5-2,5 с.

Согласно второму варианту изобретения нагрев формы производят путем ее выдержки в расплаве материала отливки, Заявляемые технические. решения отличаются от прототипа тем, что контролируется температура нагрева формы и время намораживания материала муфты.

Эти отличия позволяют сделать вывод о соответствии заявляемых технических решений критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемым решениям соответствие критерию

"существенные отличия".

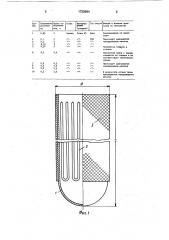

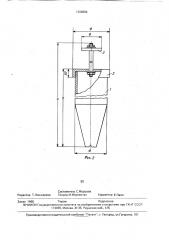

На фиг. 1 показан тигель, используемый для отливки, общий вид; на фиг. 2 показан стержень.

Устройство, изображенное на фиг. 1, содержит тигель 1, вокруг которого располагаются тэны 2, обернутые асбестовым листом

3. Тигель выполнен из стали 20 толщиной

10-20 мм. Тэн может быть применен воздушный мощностью 1 кВт каждый, листовой асбест — толщиной 1 мм.

Способ осуществляется следующим образом.

Свинец, помещенный в тигель 1, расплавляют до температуры 360-400 С (до момента исчезновения поверхностной пленки). Стержень также нагревают до температуры расплава, превышающей в 1,11,25 раз температуру плавления, путем постепенного погружения его в расплав свинца. Нагрев стержня позволяет растянуть во времени процесс. После извлечения нагретого стержня из расплава всю его рабочую поверхность смазывают несгорающей смазкой, например 70 -ным мылом, предварительно очистив ее мягким материалом, чтобы снять со стержня налипшую на него пленку. В случае, когда поверхность стержня имеет чистоту не менее 10, эти операции можно опустить. Подготовленный таким образом стержень опускают в расплав на 0,5-2,5 с (в зависимости от ожидаемой толщины отливки), За время, не превышающее 0,5 с, образуется настолько тонкостенная отливка, что снять ее со стержня не представляется возможным. За время, превышающее 2,5 с, в результате теплового от5 тока прекращается намораживание металла на стержень, так как устанавливается тепловое равновесие.

После извлечения стержня с отливкой из расплава стряхивают отливку-муфту со

10 стержня, ударив торцом стержня о твердый предмет. Затем срезают конусную часть отливки, Отливка готова к употреблению.

Для получения отливки толщиной 1 мм необходимо выдержать стержень в распла15 ве1,5 с.

С целью исключения трещин s отливке в расплав вводят припой ПОС-30, ПОС-40 из расчета 100 г на 50 кг расплава.

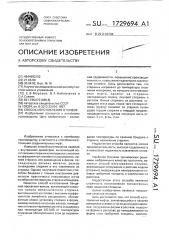

Диаметр стержня выбирается в соответ20 ствии с наружным диаметром кабеля и диаметром скрутки плюс 0,5 мм, Материалом стержня может служить сталь 45, В таблице приведены примеры реализации предлагаемого способа.

25 При проведении экспериментальной проверки способа устанавливалось 12 тэнов, обмотанных асбестом, по всей длине тигля, Сверху устройство также закрывалось асбоцементным кольцом.

30 Тэны включались звездой. Затраты времени на изготовление одной муфты составили 8-12 с. Применение предложенного способа изготовления отливок позволит снизить трудоемкость на 30 .

35 Формула изобретения

1. Способ изготовления отливок, заключающийся в нагреве материала отливок в тигле до его расплавления, погружении формы в расплав, выдержке формы в расплаве

40 до намораживания на форму слоя требуемой толщины, извлечении формы с намороженным на нее слоем металла и отделении отливки отформы,отл ича ю щи и с я тем, что, с целью повышения качества отливок, 45 расплав нагревают до температуры, превышающей температуру формы в 1,1-1,25 раз, на нагретую форму наносят несгорающую смазку и погружают форму в расплав на время 0,5-2,5 с.

50 2. Способ по и 1, о тл и ч а ю шийся тем, что нагрев формы производят путем ее выдержки в расплаве материала отливки.

3. Способ по п.1, отличающийся

55 тем, что отливку после охлаждения отделяют от формы путем удара об упор.

1729694

Превышение Время на- Сплав Материал Тип смазки Выводы о влиянии призрасплава моражива- формы иаков на технологию на ния, с (стержня) Пример

Свинец Сталь 45 Мыло

Намораживание не происходит

0,09

701

Происходит равномерное намораживание металла

Появляются трещины в отливке

0,2

0,4

«I I»

7 0,2

8 0,2

9 0,2

10 0,2

Происходит равномерное намораживание металла

l l»

Фиг.1

3

0,1

0,2

0,25

0,30

2

0,5

2,0

2,5

3,0

II

II

Il

ll!

11

11

11

II

II

«I I

«11»

11

lI

11

11

Полученная муфта с трудом снииается со стержня и не соответствует техническим нормам

В результате оттока тепла прекращается намораживание металла

1729694

Составитель С,Морозов

Редактор Т.Лошкарева Техред M.Ìîðãåíòàë Корректор E,Ïàïï

Заказ 1466 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101