Устройство для введения порошкообразных реагентов в расплав

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к устройствам для рафинирования преимущественно алюминиевых сплавов. Цель изобретения - повышение степени рафинирования. Через воронку 1, опуская затвор 2, заполняют дозатор порошковым флюсом и включают нагреватель 4. Газопровод 9 с насадком 10 погружают в расплав, одновременно открывая вентиль 15 газопровода 14. Часть газа проходит по трубе 7, а остальная в виде смеси с нагретым флюсом через отверстия 6 перегородки 5 - в камеру 8 смешения, откуда газопорошковая смесь через насадок 10 поступает в расплав. В случае слипания порошкового флюса его разрыхляют путем подачи газа через штуцер 13. Использование подогретых газа и флюса, слипание частиц которого легко устраняется, повышает степень рафинирования. 1 ил., 1 табл. СО с

1730190 А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 22 В 9/05

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4726145/02 (22) 04.08.89 (46) 30.04;92. Бюл. М 16 (71) Уральский политехнический институт им. С.М.Кирова (72) А.С. Кауфман, Ж.В.Токарев, А.Л. Савичев и Н.Б.Лошкарев (53) 669.713.72(088.8) (56) Ващенко К.И., Фирстов А. Н и Жижченко

В.В. Повышение качества алюминиевых вторичных сплавов. Сб. Усадочные процессы в сплавах и отливках. — Наукова Думка, 1970, с. 274-277.

Патент СССР N. 1424742, кл. С 21 С 7/00, опублик. 1988. (54) УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В РАСПЛАВ

Изобретение относится к литейному производству, в частности к устройствам для рафинирования преимущественно алюминиевых расплавов.

Целью изобретения является разработка устройства для дегаэации и рафинирования алюминиевых сплавов с повышенной степенью очистки от неметаллических и газовых включений.

Поставленная цель достигается тем, что устройство для введения порошкообразных реагентов в расплав, содержащее цилиндрический бункер с коническим днищем и поперечной перегородкой с центральным отверстием, трубу для подвода транспортирующего газа и трубу с насадком для ввода газопорошковой смеси в расплав, снабжено (57) Изобретение относится к литейному производству, в частности к устройствам для рафинирования преимущественно алюминиевых сплавов. Цель изобретения — повышение степени рафинирования. Через воронку 1, опуская затвор 2, заполняют дозатор порошковым флюсом и включают нагреватель 4. Газопровод 9 с насадком 10 погружают в расплав, одновременно открывая вентиль 15 газопровода 14. Часть газа проходит по трубе 7, а остальная в виде смеси с нагретым флюсом через отверстия

6 перегородки 5 — в камеру 8 смешения, откуда газопорошковая смесь через насадок 10 поступает в расплав. В случае слипания порошкового флюса его разрыхляют путем подачи газа через штуцер 13, Использование подогретых газа и флюса, слипание частиц которого легко устраняется, повышает степень рафинирования. 1 ил., 1 табл.

1 трубой, установленной в бункере в центральном отверстии перегородки, нагревате-; Ы лем, расположенным на внутренней стенке (6 бункера, перегородка выполнена перфорированной, а труба для подвода транспорти-, ) рующего газа соединена с верхней частью ( бункера.

Пример работы устройства, Жидкий сплав АП2 (ГОСТ 2686-761готовили в индукционной печи. Для рафинирования использовали флюс следующего состава, мас. : NaCI 34; КС! 56; йазА!Рб 10.

Размер частиц флюса после размалывания в бегунках составлял 0,08-0,1 см. Обработку сплава проводили при 780 20 С

Рафинирование по способу-прототипу проводили 20 мин путем продувки расплава

1730190

55 с расходом аргона 0,75 л на 1 кг и флюса 1 от массы металла.

Для получения сравнительных данных проводили параллельно продувку аргоном с подачей порошка флюса, предварительно нагретых до 450-500 С 10-15 мин, с последующим выстаиванием продолжительностью 5 — 6 мин. При этом опыты проводили на верхнем, среднем и нижнем уровнях указанных параметров, Кроме того, один опыт проведен при температуре флюса и газа ниже нижнего уровня на 20 С и продолжительностью продувки 8 мин.

При температуре нагрева флюса свыше

500 С опыты не проводили ввиду того, что мелкие частицы последнего начинают слипаться и нарушается равномерность подачи его струей газа в расплав.

Газонасышенность металла после его обработки, а также газонасыщенность необработанных образцов по обоим сравниваемым способам оценивали с помощью вакуум-кристаллизации образцов из сплава

АЛ2 в соответствии с методикой ВИАМ (по баллам пористости).

Эффективность рафинирования (ЭР) оценивали по результатам металлографического изучения шлифов опытных отливок с помощью соотношения

ЭР = — 100, V где V>, V — соответственно объемная доля, занятая включениями в поле зрения шлифов опытных отливок, полученных из нерафинированного сплава, (ч1) и сплава, обработанного по предлагаемому способу и способу-прототипу (V), .

Просмотр шлифов во всех случаях проводился в 40 полях зрения, Эффективность рафинирования (ЭР) и оценка газосодержания в образцах из сплава АЛ2 показаны в таблице.

Анализ данных, приведенных в таблице, показывает, что обработка сплава по предлагаемому способу по сравнению со способом-прототипом обеспечивает более глубокое рафинирование сплава от неметаллических включений и газов.

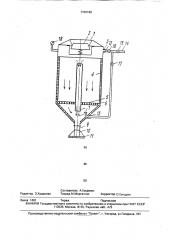

На чертеже изображено устройство для рафинирования алюминиевых сплавов продувкой порошками в печи и ковше в разрезе, Устройство содержит воронку 1 с затвором 2, наружную трубу 3, вдоль внутренней стенки которой смонтирован нагреватель 4, горизонтальную перегородку 5 с отверстиями 6, через центр перегородки проходит внутренняя трубка 7, камеру смешения 8, 5

45 образованную внутренней конусной частью наружной трубы и горизонтальной перегородкой, газопровод 9, заканчивающийся насадком 10 с отверстиями 11, Для подвода продуваемого газа к наружной трубе жестко прикреплены штуцеры 12 и 13, а газопровод

14 снабжен вентилями 15 — 17. В верхней части фурма снабжена манометром 18.

Устройство работает следующим образом.

Затвор 2 опускают вниз и через воронку

1 засыпают порцию порошка, который заполняет дозатор, ограниченный пространством между наружной 3 и внутренней 7 трубами, а снизу перегородкой 5, Включают нагреватель 4. Газопровод 9 с насадком 10 погружают в расплав, открывают вентиль 15 газопровода 14, а затем вентиль 16. При этом продуваемый газ поступает в дозатор, а затем разделяется на два потока. Один проходит через внутреннюю трубу 7, а другой — a виде смеси газа с порошком флюса поступает из дозатора через отверстия 6 перегородки 5 в камеру смешения 8. Оба потока смешиваются в камере смешения 6 и в виде газопорошковой струи поступают в газопровод 9 и через отверстия 11 насадка

10 вдуваются в расплав. Ход вдувания контролируется показателями, манометра 18.

Если процесс поступления порошка в камеру смешения нарушается вследствие

его слипания, то перекрывают вентиль 16, открывают вентиль 17,и газ, проходя через отверстия 6 перегородки 5 снизу, разрыхляет порошок. Затем вентиль 17 закрывают.

Вновь открывают вентиль 16 и процесс продолжается в течение технологически необходимого времени. После окончания процесса перекрываются последовательно вентили 16 и 15. Устройство извлекается из расплава и цикл повторяется.

Введение в расплав предварительно нагретых до 450 — 500 С порошкообразного флюса и инертного газа с помощью предлагаемого устройства способствует снижению тепловых потерь в жидкой ванне, связанных с необходимостью прогрева рафинирующей фазы до этого интервала температур.

Важным преимуществом изобретения является то, что частица флюса (нагретая в устройстве), находящаяся внутри пузырька продуваемого газа (также предварительно нагретого), успевает расплавиться и покрыть тонкой пленкой всю поверхность всплывающего пузырька.

При этом пленка флюса очищает riosepхность пузырька от оксидных частиц, адсорбируя и растворяя их, за счет чего снижается диффузионное сопротивление

1730190

Балл пористости по шкале

ВИАМ

ЭР

Объемная доля включений в рафинированном металле, о

Объемная доля включений в нерафинированном металле о

Способ обработки расплава

4,0

0,10

0,40

7,0

0,42

0,06

8;0

0,40.0,05

7,8

0,39

0,05

3,8

0,07

0,41

30 при переходе водорода из металла в пузырек продуваемого газа.

Таким образом, скорость перехода водорода, растворенного в металле, в пузырьки инертного газа возрастает за счет того, 5 что они покрыты флюсовой пленкой, более проницаемой для водорода по сравнению с оксидной.

При этом расплавление частиц флюса должно быть обеспечено за время, при ко- 10 тором частица пройдет минимальное расстояние после ее введения в расплав. При использовании предлагаемого устройства продолжительность расплавления частиц диаметром 0,001 с составляет около 3 с, за 15 это время частица всплывает только на

55 мм.

Использование предлагаемого устройства для рафинирования алюминиевых сплавов продувкой порошками в печи и ков- 20 ше обеспечивает повышение степени алюминиевых сплавов от неметаллических и

Прототип

Предлагаемый температура флюса и газа 450 С, продолжительность выстаивания

10 мин температура флюса и газа 500 С, продолжительность выстаивания

15 мин температура флюса и газа 475 С, продолжительность выстаивания

12,5 мин температура флюса и газа 430 С, продолжительность выстаивания

8 мин газовых включений; не усложняет технологический процесс рафинирования; уменьшает брак отливок путем повышения качества металла, Формула изобретения устройство для введения порошкообраэных реагентов в расплав, содержащее цилиндрический бункер с коническим днищем и поперечной перегородкой с центральным отверстием, трубу для подвода транспортирующего газа и трубу с насадком для ввода газопорошковой смеси в расплав, отл и ч а ю щ ее ся тем, что, с целью повышения степени рафинирования, оно снабжено трубой, установленной в бункере в центральном отверстии перегородки, нагревателем, расположенным на внутренней стенке бункера, перегородка выполнена перфорированной, а труба для подвода транспортирующего газа соединена с верхней частью бункера.

Составитель А,Кауфман

Редактор З.Ходакова Техред M,Mîðãåíòàë Корректор O,Кундрик

Заказ 1491 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101