Способ гальванического восстановления изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 25 D 5/16, 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4681680/02 (22) 18,04.89 (46) 30.04;92. Бюл. N 16 (71) Тамбовский институт химического машиностроения (72) А,В,Мищенко и Б.Г.Варфоломеев (53) 621.357.7(088,8) (56) Авторское свидетельство СССР

¹ 125394, кл, С 25 D 5/02, 1985.

Заявка Японии N-. 61-1289, кл. С 25 D 5/16, 1986. (54) СПОСОБ ГАЛЬВАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ИЗДЕЛИЙ

Изобретение относится к гальванической обработке материалов и может быть использовано в машиностроительной и авиационной отраслях промышленности при ремонте, повышении ресурса и изготовлении машин, рабочие органы которых имеют винтовую поверхность (шнеки, червяки. винтовые насосы, роторы винтовых компрессоров и т,п.).

Известен способ нанесения гальванопокрытий на кольца и полые цилиндрические детали, включающий контактирование покрываемых деталей с электролитом. детали предварительно надевают свободным нанизыванием на вал-токопровод, который в процессе осаждения вращают. при этом процесс ведут при неполном погружении деталей в электролит за счет расположения вала-токопровода над уровнем электролита.

Недостатками этого способа являются: невозможность нанесения переменной по поверхности детали толщины. покрытия; невозможность нанесения покрытия на винто„., БА2ÄÄ 1730206 А1 (57) Использование: для восстановления деталей с винтовой поверхностью. Сущность изобретения: нанесение покрытия осуществляют при погружении изделия в электролит с постоянной скоростью Чзэс. = Voc h/

/Р Онако, где Чос — скорость гальванического осаждения, мм/ч; h — высота витка винтовой поверхности; U м кс — максимальная величина линейного износа винтовой поверхности, мм; Р- относительная доля смоченной поверхности изделия, причем при погружении изделие вращают вокруг собственной оси и погружают его на глубину высоты витка винтовой поверхности. 2 ил. вые поверхности (способ предназначен лишь для поверхностей колец и полых цилиндров); возможность проскальзывания детали относительно вала-токопровода, что обуславливает неравномерность толщины покрытия.

Наиболее близким к предлагаемому является способ нанесения гальванопокрытия. включающий неполное заглубление детали в электролит, начало процесса осаждения при касании поверхности изделия электролита и последующее погружение изделия до определенного уровня, что обеспечивает нанесение покрытия с постепенно уменьшэющЕйся толщиной покрытия к концам изделия.

Недостатками данного способа являются невозможность нанесения переменной толщины покрытия по наружной поверхности детали, а следовательно, неудовлетворительная точность воспроизведения винтовой поверхности, так как деталь изна1730206

А=0

Voc u

Vaarn = р (2) И-р, U = ус (мкм), (3) (4) y =KpV, (5) V=2лрп, J=g Voc и, где q — заряд иона; чально погружена в электролит на определенную глубину.

Цель изобретения — повышение точности воспроизведения винтовой поверхности.

Поставленная цел ь достигается тем, что согласно способу гальванического восстановления изделий преимущественно с винтовой поверхностью, включающему осаждение покрытия при погружении изделия в электролит с постоянной скоростью до глубины, равной высоте участка погружения, глубину погружения выбирают равной высоте витка винтовой поверхности h, погружение осуществляют со скоростью, определяемой по формуле где Vo, — скорость гальванического осаждения частиц металла, мм/ч; смаке — максимальная величина линейного износа винтовой поверхности,мм;

P — относительная доля смоченной поверхности детали, при этом в процессе погружения изделие вращают вокруг собственной оси.

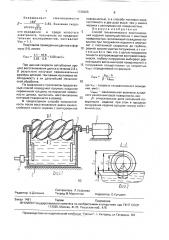

На фиг. 1 представлена ванна с деталью, разрез; на фиг. 2 — сечение А — А на фиг. 1.

Восстанавливаемая деталь 1 в виде червяка устанавливается на две вертикальные стенки ванны 2 при помощи опорных подшипников 3, которые одновременно выполняют функцию контактных приспособлений.

Посредством автоматического регулятора 4 уровня, например типа РУН 1 M. устанавливается уровень электролита, покрывающий наружные части гребней винтовой поверхности детали, Включают источник гальванического тока (не показан) и мотор-редуктор 5, который приводит во вращение деталь 1, Вращение детали обеспечивает интенсификацию процесса покрытия за счет обновления электролита прикатодного слоя.

В зависимости от степени износа винтовой поверхности и скорости осаждения назначается скорость подъема уровня электролита (скорость за;лубления детали), Указанная скорость заглубления обеспечивается регулятором 4 уровня по сигналу блока управления (не показан). Таким образом. наружные1асти детали находятся в контакте с электролитом в течение большего промежутка времени. нежели остальные части.

При этом за счет надлежащего выбора ско20

55 рости заглубления толщина осаждаемого слоя материала увеличивается линейно по радиусу. Тем самым осуществляется полная компенсация износа винтовой поверхности, Для точного воспроизведения первоначальных размеров винтовой поверхности в каждой ее точке толщина Л осаждаемого слоя материала должна быть равна толщине

U изношенного слоя

Для деталей типа тел вращения толщина изношенного слоя увеличивается от центра к периферии детали, т,е. имеет место прямая пропорциональность где р — радиус детали.

Толщина изношенного слоя равна где у — скорость изнашивания, мкм/ч; с — время изнашивания, ч.

Типичным видом износа шнеков, червяков и т,п. является абразивный износ. Для него и ряда других видов износа скорость изнашивания равна где р — давление на поверхности трения;

V — скорость относительного скольжения абразивной среды и детали; К вЂ” эмпирический коэффициент, характеризующий материал детали, среды и другие условия изнашивания.

При вращении винтовой поверхности каждая ее точка с координатами (р, x) имеет соответствующую окружную скорость, зависящую от расстояния до оси вращения: где и — частота вращения винтовой поверхности.

При постоянстве величин К, р, и из равенства (3) — (5) следует справедливость соотношения (2).

Теперь рассмотрим закономерность процесса гальванического осаждения материала, Плотность тока в электролите равна

1730206

Из фиг. 2 следует

П= df, (10) 5 лб1 а

360

Voc = = const.

q.u (6) df1 а = 2 arccos—

d1 (12) (14) Отсюда (15) Voc "

Чзагл = —

max (8) тт, П (9) Vîc — средняя скорость осаждения частиц материала (упорядоченного движения ионов); n — концентрация ионов в растворе, Отсюда при постоянстве величин q. n. j получим

Максимальная толщина осаждаемого слоя материала при неизменной величине Ч,„ равна

Лгпах = Voc toe, (7) где toc — длительность операции гальванического осаждения, Для определения скорости осаждения следует предварительно провести 1-2 опыта по восстановлению детали. При этом вовсе не обязательно производить полное восстановление детали. Достаточно определить величину Л осаждаемого слоя материала за любой промежуток времени с и

Л расчитать V«= —. Полученная величина V,о

С приемлема при восстановлении деталей любых габаритов, изготовленных из данного материала и при данных параметрах процесса гальванического осаждения (плотности тока, состава электролита).

Потребное время заглубления (затопления) тзагл должно быть равно длительности операции гальванического осаждения

1загл = оЬ

На фиг. 2 представлен червяк, погруженный в электролит на глубину h, равную высоте витка винтовой линии, поперечное сечение.

Скорость заглубления детали

d01 — df1 d01 — бц h /загл

2 taarn 2 1ос toc гДе do1, df1 — ДиаметРы ЦилинДРов веРшин и впадин винтовой поверхности соответственно, Отсюда с учетом (7) получим

Следует учесть. что в каждый момент времени смачивается (находится в контакте с электролитом) только часть периметра П поперечного сечения винтовой поверхности, Введем в рассмотрение коэффициент смачиваемости/3 — отношение величины П к смоченному периметру П< сечения где d1 — диаметр делительного цилиндра, а — угол смачивания;

Из соотношений (9) — (12) коэффициент смачиваемости получим равным

j3 = (13)

arccos д1

С учетом величины Р время заглубления станет равным, а скорость заглубления в отличие от соотношения (8) будет определяться формулой

25 Voc " /заел = Р- — 1 —.

Из этого выражения следует, что, поддерживая скорость заглубления постоян35 ной, можно добиться с учетом (6) пропорционального изменения толщины осаждаемого слоя и радиуса детали

40 Лмакс = соп$1р = const> h =

= сопэт (do1 — дц) = const p.

Тогда с учетом (2) получим равенство (1), 45 обеспечивающее точное воспроизведение винтовой поверхности детали.

Провели эксперименты по восстановлению предлагаемым способом червяков диаметром 63 мм для червячных машин типа

50 МЧ ХВ-63.

В экспериментах применяют регулируемый источник асимметричного тока. Плотность прямого тока составляет 80 А/дм, а обратного 10 А/дм, 55 Максимальный износ детали достигает

0 а с = 0.8 мм, Величины диаметров червяка

do1 = 63 мм, df1 = 32 мм, d1 = 47,5 мм, т,е.

63 — 32 высота витка h =2, — 15,5 мм.

1730206

1,1 155

Vsarn = = 5,58 мм/ч.

Voc h

/загл =

Составитель Л.Казакова

Техред М.Моргентал Корректор О.Кундрик

Редактор А.Долинич

Заказ 1491 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Коэффициент смачиваемости

Р=

1 80

3,82, Значение скороагссоз 47 5 сти осаждения в среде холостого электролита, полученное из предварительных экспериментов, составляет

Voc = 1,1, Подставляя приведенныеданные вформулу (14), имеем

При данной скорости заглубления процесс восстановления длится в течение 2,8 ч, В результате получают первоначальные размеры деталей, тем самым исключена необходимость в их дальнейшей механической обработке, По сравнению с прототипом предлагаемый способ позводляет получить покрытие переменной толщины по наружной поверхности детали, выполнить восстановление винтовой поверхности в размер.

В предлагаемом способе износостойкость после восстановления равна износостойкости нового червяка с азотированной поверхностью, а в способе наплавки износостойкость в два раза выше, чем у нового червяка с азотированной поверхностью, Формула изобретения

5 Способ гальванического восстановления изделий преимущественно с винтовой поверхностью, включающий осаждение покрытия при погружении изделия в электролит с постоянной скоростью до глубины, 10 равной высоте участка погружения, о т л ич а ю шийся тем, что, с целью повышения точности воспроизведения винтовой поверхности, глубину погружения выбирают равной высоте витка винтовой поверхности h u

15 погружение осуществляют со скоростью

Vsarn, определяемой по формуле

20 где Vcc — скорость гальванического осаждения, ммlг;

UMa

25 P— - относительная доля смоченной поверхности изделия, при этом в процессе погружения изделие вращают вокруг собственной оси.