Способ контроля шероховатости поверхности детали

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при доводочных операциях с обеспечением необходимой шероховатости, например при электрохимическом шлифовании. Целью изобретения является расширение технологических возможностей путем упрощения процедуры контроля шероховатости с обеспечением его непрерывности, что позволяет автоматически получать необходимую величину шероховатости и прекращать процесс обработки . В стационарных условиях определяют тарировочную зависимость шероховатости от припуска при параметрическом задании режимов. Затем определяют исходную величину шероховатости детали или партии листовых заготовок, а микровыравнивание поверхности ведут с активным контролем толщины снятого металла, который соответствует достижению необходимой величины шероховатости в соответствии с тарировочной кривой микровыравнивания для данного материала и вида обработки . 2 ил. W1 Ј

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 G 01 В 11/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4731146/28 (22) 19.06.89 (46) 30.04.92. Бюл. М 16 (71) Производственное объединение "Арсенал" им. М. В. Фрунзе и Болоховский машиностроительный завод (72) А. А. Корчагин и Н. А. Денисов (53) 531.715.27(088.8) (56) Патент США hL 4434558, кл. G01 В 7/34,,опублик. 06.03.84.

Патент Японии М 60-3507, кл. G 01 В 7/34, опублик, 15.08.85.

Авторское свидетельство СССР

N. 1265473, кл. G 01 В 11/30, G 01 В 9/02, Я9.04.85. (54) СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ (57) Изобретение относится к машиностроению и может быть использовано при доводочных операциях с обеспечением необходимой

Изобретение относится к машиностроению. и может быть использовано при доводочных операциях с обеспечением необходимой величины шероховатости, например при электрохимическом шлифовании.

Известны способы контроля шероховатости контактным способом. В одних способах предлагается использовать прямой метод контроля шероховатости профилометром, в других — используют пластину, переходящую из электропроводящего в неэлектропроводящее состояние при силовом контакте датчика с поверхностью детали. По величине измейения электросопротивления определяют величину шероховатости.

„„5U„„ 1730535 А1 шероховатости, например при электрохимическом шлифовании. Целью изобретения является расширение технологических возможностей путем упрощения процедуры контроля шероховатости с обеспечением

его непрерывности, что позволяет автоматически получать необходимую величину шероховатости и прекращать процесс обработки. В стационарных условиях определяют тарировочную зависимость шероховатости от припуска при параметрическом задании режимов. Затем определяют исходную величину шероховатости детали или партии листовых заготовок, а микровыравнивание поверхности ведут с активным контролем толщины снятого металла, который соответствует достижению необходимой величины шероховатости в соответствии с тарировочной кривой микровыравнивания для данного материала и вида обработки. 2 ил.

6д

Известен способ оценки шероховатости поверхности, заключающийся в том, что в контакт с контролируемой поверхностью вводят элемент, позволяющий получить интерференционную картину. В качестве этого элемента используют жидкость из предварительно подобранного ряда, составленного последовательно от жидкости, а дающей интерференционную картину при минимальных значениях шероховатости, до жидкости, дающей такую картину при наибольших значениях шероховатости. Эти жидкости поочередно наносят на контролируемую поверхность до появления интерференционной картины, продолжают их наносить до исчезновения этой картины и

1730535 по положению этой картины в подобранном ряду последней и предпоследней жидкостей судят о пределах значений шероховатости контролируемой поверхности. Этот способ позволяет дистанционно в непрерывном режиме следить за величиной шероховатости поверхности.

Однако использование способа при электрохимическом микровыравнивании вызывает технологические трудности реализации данного способа из-за необхо-. димости удаления рабочей среды (электролита) и электрода-инструмента, находящегося над зоной контроля, а также требует качественной подготовки поверхности для контроля (обезжиривания, сушки и т, д.) и тщательного удаления интерференционной жидкости после контроля. Поэтому этот способ требует прерывания процесса микровыравнивания при анодном растворении и усложнения технологии ведения процесса обработки, а следовательно, ограничивает технологические возможности применения.

Целью изобретения является расширение области использования за счет получения поверхности с заданной величиной шероховатости в процессе микровыравнивания с активным контролем величины съема. При этом упрощается процесс контроля при одновременном снижении трудоемкости, а также обеспечивается его непрерывность, позволяющая автоматически получить заданную величину шероховатости в процессе микровыравнивания.

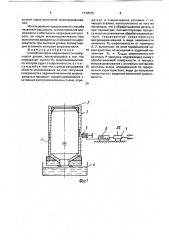

Поставленная цель достигается тем, что перед проведением процесса микровыравнивания определяют в стационарных условиях тарировочную характеристику микровыравнивания в виде зависимости величины шероховатости от припуска, Величину шероховатости при этом определяют традиционными способами. Эту характеристику определяют как семейство кривых, где в качестве определяющего параметра выбирают параметры, влияющие на наклон характеристики микровыравнивания (например, для электрохимический обработки — температура электролита, плотность тока, переменность режима тока, внешние магнитные поля и т. д.). Затем определяют исходную величину шероховатости также обычным способом в контрольной точке на детали партии однотипных деталей, изготовленных по одинаковой технологии.

По снятым тарировочным характеристикам микровыравнивания назначают режим проведения обработки и необходимый припуск для получения заданной величины шероховатости. После этого ведут процесс микро5

55 выравнивания по одной из известных технологий с применением средств активного контроля за величиной съема металла до получения заданной величины шероховатости поверхности детали.

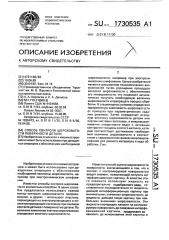

На фиг, 1 представлена схема проведения электрохимического микровыравнивания при обработке емкости с активным ультразвуковым контролем шероховатости; на фиг, 2 — таоиоовочная характеристика микровыравнивания в виде семейства кривых от припуска при параметрическом варьировании режимов электрохимического травления поверхности.

Проведение контроля шероховатости согласно предлагаемому способу осуществляют следующим образом.

Для проведения процесса электрохимического микровыравнивания внутренней поверхности детали 1 (см, фиг. 1) во внутреннюю полость детали вставляют катод 2 и подают электролит 3, который сливается через внутреннюю полость катода в бак 4 хранения электролита, Предварительно для данного материала (12X18H10T) снимают тарировочную характеристику величины шероховатости в единицах Rz от припуска

Л2(см. фиг, 2) при варьировании параметрами обработки (плотности тока J = 1,3—

16 А//см ). Зная величину исходной шероховатости поступающего материала (Rz cx. = 10,8 мкм) и заданное номинальное.значение конечной шероховатости (ном = 6,5 MKM), определяют величину необходимого припуска Н = 0,02 мм под электрохимическое микровыравнивание поверхности при плотности тока ) = 16 А/см . г

Затем проводят анодное растворение детали 1 (cM. фиг. 1) со средствами активного контроля за съемом металла, состоящими из ул ьтра звукового датчика 5 тол щи н ы, который устанавливают с наружной стороны детали, не подвергающейся процессу электрохимической обработки, тол щиномера 6 типа AT — 22ЭИ и исполнительного блока 7, который отключает источник питания и насос подачи электролита при равенстве величин текущего съема и программного значения Н, который введен в блок 7 перед началом процесса электрохимической обработки, Это обеспечивает непрерывность процесса контроля и обработки, так как не требует остановки процесса микровыравнивания для текущего измерения величины шероховатости, а необходимая заданная величина шероховатости на внутренней поверхности детали автоматически получается определением необходимой величины припуска в соответствии с тариро1730535 вочной характеристикой микровыравнивания.

Использование предлагаемого способа позволяет расширить технологические возможности и обеспечить непрерывный контроль за ходом микровыравнивания при выполнении доводочных операций по шероховатости при высоком уровне автоматизации активного контроля шероховатости.

Формула изобретения

Способ контроля шероховатости поверхности детали, заключающийся в том, что определяют высоту Rz микронеровностей, по которой судят о шероховатости, о т л ич а ю шийся тем, что, с целью расширения области использования за счет получения поверхности с заданной величиной шероховатости в процессе микровыравнивания с активным контролем величины съема, определяют в стационарных условиях с помощью эталона, изготовленного из того же материала, что и обрабатываемая деталь, и при параметрах, соответствующих процес5 су микровыравнивания обрабатываемой детали, тарировочную характеристику микровыравнивания в виде зависимости величины Я шероховатости от припуска

Л Z, вычисляют по этой тарировочной ха10 рактеристике по исходной и заданной величинам Rz и В задан шероховатостей величину Н припуска, подлежащего съему с обрабатываемой поверхности; а процесс микровыравнивания с активным контролем

15 величины съема, определенной по тарировочной характеристике, ведут до получения поверхности с заданной величиной шероховатости.

1730535

Составитель А. Корчагин

Техред М.Моргентал Корректор И. Ванювкина

Редактор Е. Копча

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1508 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5