Устройство для непрерывного прессования

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для непрерывного прессования прутковопрофильных изделий. При вращении фрикционного ролика 1 заготовку 10 выдавливают в канал матрицы 4, причем наличие опорных роликов 6,7, их установка в зоне, диаметрально противоположной башмаку 3, и соединение их с этим башмаком посредством рамы 5 обеспечивают минимальное отжатие башмака 5 и матрицы 4 от поверхности фрикционного ролика 1 и соответственно минимальную величину затечек. Конфигурация и размеры опорных роликов 6, 7 способствуют наиболее полному отделению налипшего металла с рабочей поверхности фрикционного ролика 1. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК юг.7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4861941/27 (22) 24.08.90 (46) 07.05.92. Бюл. М 17 (71) Московский институт стали и сплавов (72) И.В. Мягков, С.М. Тихонов, В.А. Горбатюк, А.А. Зиновьев и В.Г. Андреев (53) 621.777.073(088.8) (56) Технология и оборудование. КШП ЭИ, ВИНТИ, Москва, 1982, hL 42, с. 19, рис, 6. (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО

ПРЕССОВАНИЯ (57) Изобретение относится к обработке металлов давлением и может быть использовано для непрерывного прессования Ы, 1731338 А1 (si) s В 21 С 23/08 прутковопрофильных изделий. При вращении фрикционного ролика,1,заготовку 10 выдавливают в канал матрицы 4, причем наличие опорных роликов 6, 7, их установка в зоне, диаметрально противоположной башмаку 3, и соединение.их с этим башмаком посредством рамы 5 обеспечивают минимальное отжатие башмака 5 и матрицы 4 от поверхности фрикционного ролика 1 и соответственно минимальную величину затечек. Конфигурация и размеры опорных роликов 6, 7 способствуют наиболее. полному отделению налипшего металла с рабочей поверхности фрикционного ролика 1. 4 ил.

1731338

10

20

40

55

Изобретение относится к обработке металлов давлением и может быть использовано для непрерывного прессования прутковопрофильных изделий.

Известно устройство для непрерывного прессования, содержащее фрикционный ролик с выполненным на его цилиндрической боковой поверхности желобком и опорный башмак с размещенной на нем матрицей, причем поверхности желобка и опорного башмака образуют полость контейнера.

Недостатком этого устройства является затекание металла в зазоры между элементами устройства, появляющиеся в результате недостаточной жесткости конструкции.

Наличие такого затекания приводит к снижению производительности прессования из-за необходимости частой остановки устройства для очистки желобка от налипшего металла, а также для замены фрикционного ролика при его износе в результате взаимодействия с залипшим металлом.

Цель изобретения — повышение производительности прессования за счет уменьшения затекания металла в зазоры между элементами устройства, а также увеличение срока службы инструмента.

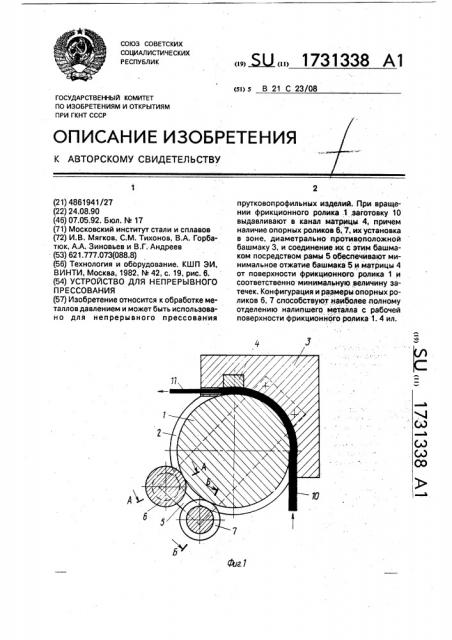

На фиг. 1 показано устройство для непрерывного прессования, поперечное сечение; на фиг, 2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. 1; на фиг. 4— сечение В-В на фиг. 2, характеризующее процесс отделения налипшего металла от поверхности желобка, Устройство для непрерывного прессования включает,в себя фрикционный ролик

1 с выполненным на его боковой поверхности желобком 2. Часть фрикционного ролика закрыта опорным башмаком 3 с размещенной в нем матрицей 4. Для повышения жесткости конструкции устройство снабжено двусторонней рамой 5, закрепленной одним концом на опорном башмаке

3 и несущей на другом конце опорные ролики 6, 7, установленные с возможностью вращения в контакте с поверхностью фрикционного ролика 1. На боковой поверхности опорных роликов 6 и 7 выполнен кольцевой выступ 18 для размещения в желобке 2. При этом ширина S2 выступа 8 опорного ролика 6, расположенного ближе к матрице 4, составляет 0,7...0,9 ширины S> желобка на боковой поверхности фрикционного ролика 1. На образующей поверхности аналогичного выступа 9 опорного ролика 7, ширина S4 которого равна ширине S> желобка 2, выполнена проточка глубиной tz, соответствующей глубине t> желобка 2 фрикционного ролика 1, и шириной Яз, равной 0,1...0,2 ширины желобка 2. Диаметр 0 обоих опорных роликов 6 и 7 составляет

0,3...0,7 диаметра Dz фрикционного ролика

1. Позицией 10 обозначена заготовка, а позицией 11 — готовое изделие, Устройство работает следующим образом.

Прессование происходит из полости контейнера, боковые и нижние поверхности которого образованы желобком 2, выполненным на ободе фрикционного ролика 1, а верхние — неподвижным башмаком 3, закрывающим часть периферии фрикционного ролика, В это замкнутое пространство через желобок 2 непрерывно подают заготовку 10. Силы трения между заготовкой 10 и стенками желобка 2, возникающие при вращении фрикционного ролика 1, увлекают заготовку в направлении матрицы 4. По достижении матрицы 4 происходит распрессовка заготовки 10 в желобке 2, увеличивается площадь ее контакта с желобком и силы контактного трения достигают величины, достаточной для выдавливания металла из матрицы 4, после чего начинается непосредственно процесс прессования изделия

11.

Высокое давление в контейнере при прессовании воздействует на башмак 3 и матрицу 4, отжимая их от поверхности фрикционного ролика 1 за счет упругой деформации элементов системы. Однако рама 5, опорные ролики 6 и 7 которой упираются в поверхность фрикционного ролика с противоположной стороны, препятствует отжиму опорного башмака 3 вместе с матрицей 4 от поверхности фрикционного ролика. Размещение опорных роликов 6, 7 в зоне. диаметрально противоположной башмаку 3, позволяет уменьшить изгибающие нагрузки на раму 5 и снизить ее упругую деформацию. При этом равнодействующая отжимающего усилия, действующего со стороны прессуемого металла на опорный башмак 3, ориентирована между опорными роликами, поэтому на них действуют противоположно направленные и взаимно компенсирующиеся изгибающие моменты. Это позволяет обеспечить высокую жесткость системы и соответственно уменьшение затекания металла в зазоры между элементами устройства.

В процессе работы выступ 8, установленный ближе к матрице 4 опорного ролика

6, обкатывается по дну желобка 2. При этом налипший на дно желобка металл получает неравномерное обжатие, в результате которого отслаивается от поверхности налипания. Поскольку ширина S2 выступа 8 меньше ширины S> желобка 2, то налипший металл

1731338

10 55 беспрепятственно отделяется от дна последнего и устраняется возможность его заклинивания в желобке налипшим на боковые стенки желобка металлом. Для срезания налипшего металла с боковой поверхности желобка 2 используют выступ 9 на опорном ролике 7, боковая поверхность которго контактирует с боковой поверхностью желобка. При этом наличие проточки на опорном ролике 7 обеспечивает воэможность упругой деформации выступа 9 в поперечном направлении, т,е. устраняет предпосылки для его заклинивания вжелобке 2.

Конструктивные параметры устройства определены экспериментальным путем. Установлено, что использование опорных роликов с диаметром D1 более 0,7 диаметра Dg фрикционного ролика не позволяет эффективно использовать их для отделения налипшего металла, так ка неравномерность

его обжатия недостаточна для отслоения. В то же время при диаметре D > опорных роликов меньше 0,3 диаметра Dz фрикционного ролика деформация сплющивания в зоне контакта опорных и фрикционного роликов достигает значительной величины, что неблагоприятно сказывается на жесткости системы.

Когда ширина $з проточки превышает

0,2 ширины S> желобка 2, то в результате недостаточной жесткости несущих кромок выступа опорного ролика 7 происходит их отжатие от боковых кромок желобка, что препятствует срезанию налипшего металла с этих кромок. Если $з < 0,1$>, то ширины паза недостаточно для компенсации упругой деформации и возможно заклинивание опорного ролика 7 в желобке, сопровождающееся остановкой устройства.

В том случае, когда ширина Sz выступа, расположенного ближе к матрице опорного ролика 6, составляет более 0,9 ширины $ желобка 2. также возможно заклинивание этого ролика в желобке, что неблагоприятно сказывается на производительности. При

$г< 0,7$> в ряде случаев налипший металл не удается удалить со дна желобка, так как отслаивается слишком узкая лента.

Таким образом, применение в устройстве для непрерывного прессования двух опорных роликов и двусторонней рамы, закрепленной одним концом на опорном башмаке и несущей на другом конце упомянутые опорные ролики; позволяет повысить производительность прессования за счет устранения затекания металла в зазоры между элементами устройства и увеличить срок службы благодаря полному удалению налипшего металла с поверхности желобка.

Формула изобретения

Устройство для непрерывного прессования, содержащее фрикционный ролик с выполненным на его цилиндрической боковой поверхности желобком и опорный башмак с размещенной на нем матрицей, причем поверхность желобка и опорного башмака образуют полость контейнера. о тл и ч а ю щеес я тем, что, с целью повышения прозводительности прессования за счет устранения затекания металла в зазоры между элементами устройства, а также увеличения срока службы инструмента, оно снабжено двумя опорными роликами и двусторонней рамой, закрепленной одним концом на опорном башмаке и несущей на другом конце упомянутые опорные ролики, установленные с возможностью вращения, при этом опорные ролики установлены в контакте с боковой поверхностью фрикционного ролика в зоне, диаметрально противоположной башмаку, на боковых поверхностях опорных роликов выполнен на каждом кольцевой выступ для размещения в желобке, причем для расположенного ближе к матрице опорного ролика ширина выступа составляет 0,7 ... 0,9 ширины желобка, на поверхности выступа другого опорного ролика, ширина которого равна ширине желобка, выполнена проточка глубиной, соответствующей глубине желобка фрикционного ролика, и шириной 0,1 ... 0,2 ширины желобка, а диаметр обоих опорных роликов составляет 0,3...0,7 диаметра фрикционного ролика.

1731338

А-A ! а B б

E-Б

= .г.2

50

Составитель С. Тихонов

Редактор Т. Юрчикова Техред М.Моргентал Корректор Н. Король

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1534 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5