Автомат для навивкк многорядных спиралей из капиллярных труб

Иллюстрации

Показать всеРеферат

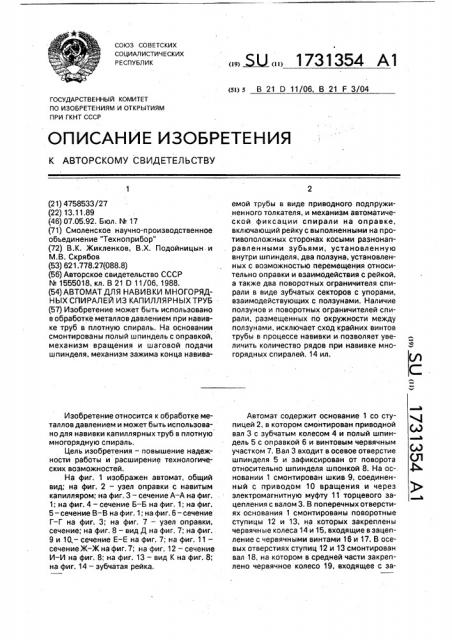

Изобретение может быть использовано в обработке металлов давлением при навивке труб в плотную спираль. На основании смонтированы полый шпиндель с оправкой, механизм вращения и шаговой подачи шпинделя, механизм зажима конца навиваемой трубы в виде приводного подпружиненного толкателя, и механизм автоматической фиксации спирали на оправке, включающий рейку с выполненными на противоположных сторонах косыми разнонаправленными зубьями, установленную внутри шпинделя, два ползуна, установленных с возможностью перемещения относительно оправки и взаимодействия с рейкой, а также два поворотных ограничителя спирали в виде зубчатых секторов с упорами, взаимодействующих с ползунами. Наличие ползунов и поворотных ограничителей спирали , размещенных по окружности между ползунами, исключает сход крайних винтов трубы в процессе навивки и позволяет увеличить количество рядов при навивке многорядных спиралей. 14 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (Л

С: (21) 4758533/27 (22) 13,11.89 (46) 07.05.92. Бюл. 1Ф 17 (71) Смоленское научно-производственное объединение "Техноприбор" (72) В.К. Жикленков, В,Х. Подойницын и

М.В. Скрябов (53) 621.778.27(088.8) (56) Авторское свидетельство СССР

N 1555018,,кл. В 21 О 11/06, 1988. (54) АВТОМАТ ДЛЯ НАВИВКИ МНОГОРЯДНЫХ СПИРАЛЕЙ ИЗ КАПИЛЛЯРНЫХТРУБ (57) Изобретение может быть использовано в обработке металлов давлением при навивке труб в плотную спираль. На основании смонтированы полый шпиндель с оправкой, механизм вращения и шаговой подачи шпинделя, механизм зажима конца навиваИзобретение относится к обработке металлов давлением и может быть использованодля навивки капиллярных труб в плотную многорядную спираль.

Цель изобретения — повышение надежности работы и расширение технологических возможностей.

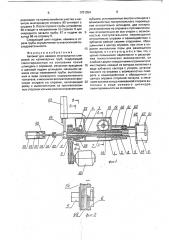

На фиг. 1 изображен автомат, общий вид; на фиг. 2 — узел оправки с навитым капилляром; на фиг. 3 — сечение А-А на фиг.

1; на фиг. 4 — сечение Б — Б на фиг. 1; на фиг.

5 — сечение  — В на фиг. 1; на фиг. 6 — сечение

à — Г на фиг. 3; на фиг. 7 — узел оправки, сечение; на фиг. 8 — вид Д на фиг, 7; на фиг.

9 и 10,— сечение Š— Е на фиг. 7; на фиг. 11— сечение Ж вЂ” Ж на фиг.7; на фиг. 12 — сечение

И вЂ” И на фиг. 8; на фиг. 13 — вид К на фиг. 8; на фиг. 14 — зубчатая рейка.

„„Я „„1731354 А1 (я) s В 21 D11/06,,В 21 F 3/04 емой трубы в виде приводного подпружиненного толкателя, и механизм автоматической фиксации спирали на оправке, включающий рейку с выполненными на противоположных сторонах косыми разнонаправленными зубьями, установленную внутри шпинделя, два ползуна, установленных с возможностью перемещения относительно оправки и взаимодействия с рейкой, а также два поворотных ограничителя спирали в виде зубчатых секторов с упорами, взаимодействующих с ползунами. Наличие ползунов и поворотных ограничителей спирали, размещенных по окружности между ползунами, исключает сход крайних винтов трубы в процессе навивки и.позволяет увеличить количество рядов при навивке многорядных спиралей. 14 ил.

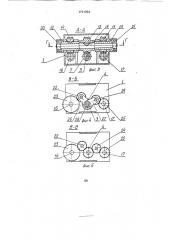

Автомат содержит основание 1 со ступицей 2, в котором смонтирован приводной вал 3 с зубчатым колесом 4 и полый шпиндель 5 с оправкой 6 и винтовым червячным участком 7, Вал 3 входит в осевое отверстие шпинделя 5 и зафиксирован от поворота относительно шпинделя шпонкой 8. На основании 1 смонтирован шкив 9, соединенный с приводом 10 вращения и через электромагнитную муфту 11 торцевого зацепления с валом 3. В поперечных отверстиях основания 1 смонтированы поворотные ступицы 12 и 13, на которых закреплены червячные колеса 14 и 15, входящие в зацепление с червячными винтами 16 и 17. В осевых отверстиях ступиц 12 и 13 смонтирован вал 18, на котором в средней части закреплено червячное колесо 19, входящее с за1731354

35

45

55 цепление с винтовым червячным участком 7 шпинделя 5. Между ступицами 12, 13 и валом 18 установлены пластинчатые электромагнитные муфты 20 и 21, Червячный винт

16 соединен с зубчатым колесом 4 через зубчатые колеса 22 и 23, а червячный винт

17 — через зубчатые колеса 24 и 25, Колеса

23 и 25, установленные на червячных винтах

16 и 17, являются сменными. Колеса 22 и 24 установлены на осях поворотных кулис 26 и

27, смонтированных на ступице 28 основания 1. B осевом отверстии оправки 6 установлена зубчатая рейка 29, на двух диаметрально противоположных сторонах которой выполнены косые разнонаправленные зубья 30, расположенные под углом а к оси перемещения рейки. Рейка 29 отжимается в рабочее положение пружиной 31. Ход рейки 29 ограничивается втулкой 32, зафиксированной винтом 33. Рейка 29 соединена через штангу 34, установленную в осевом отверстии вала 3, упорный подшипник 35 и шток 36 с поршнем 37 силового цилиндра

38, в котором образованы рабочие полости

39 и 40. В поперечных пазах 41 и 42 оправки

6 установлены ползуны 43 и 44, снабженные зубцами 45, входящими в зацепление с зубцами 30 рейки 29. На оправке 6 на осях 46 установлены поворотные ограничители спирали, выполненные в виде зубчатых секторов 47 и 48, входящих в зацепление с зубцами 49 на ползунах 43, 44 и упоров 50, 51. Зубцы 49 образуют дополнительные зубчатые рейки. Ползуны 43, 44 и упоры 50, 51 являются боковыми ограничительными элементами, навивки трубы на оправке 6. На торцевой части оправки 6 с помощью винтов 52 закреплена крышка 53, Оправка 6 снабжена упорным диском 54 с прорезью

55. В продольном отверстии оправки 6 установлен толкатель 56 с поперечным штырем

57, отжимаемый в рабочее положение пружиной 58, Продольное перемещение толкателя 56 ограничено штифтом 59, входящим в продольный вырез на боковой стороне толкателя 56. B цилиндрической расточке

60 в ступице 2, ось которой расположена параллельно оси вращения шпинделя 5, установлен поршень 61 со штоком 62, расположенным соосно с толкателем 56 в момент нахождения шпинделя 5 в исходном зафиксированном положении. На основании 1 смонтировано устройство 63 для доворота и фиксации вала 3 в определенном угловом положении, рабочий орган 64 которого расположен с возможностью взаимодействия с зубчатым сектором 65 на валу 3. Перпендикулярно оси вращения оправки 6 смонтировано устройство 66 для подачи конца трубы на оправку 6 и разреза трубы на ее прямолинейном участке.

Автомат работает следующим образом, В исходном положении шпиндель 5 с оправкой 6 выдвинут в крайнее положение (фиг. 1, вправо). Подачей сжатого воздуха в полость расточки 60 ступицы 2 поршень 61 со штоком 62 перемещаются в сторону оправки 6 и перемещают толкатель 56 со штырем 57, при этом пружина 58 сжимается.

Трубу 67 с помощью устройства 66 подают в направлении по стрелке M и ее конец 68 входит между диском 54 и штырем 57 на оправке 6. Подачей сжатого воздуха в штоковую полость расточки 60 шток 62 отводится в исходное положение, пружина 58 перемещает толкатель 56 в рабочее положение и штырь 57 заводит конец 68 трубы 67 в прорезь 55 диска 54, Так осуществляется закрепление конца 68 трубы 67 на оправке

6. Ползуны 43, 44 и упоры 50, 51 находятся в выдвинутом положении (фиг. 1), Включе-. нием привода 10 валу 3 через шкив 9 и муфту

11 сообщается вращение. Вал 3 через шпанку 8 передает вращение на шпиндель 5 с оправкой 6 и через зубчатые колеса 4, 22 — 25 на червячные винты 16 и 17, При навивке первого ряда спирали шпиндель 5 с оправкой 6 перемещается в осевом направлении в сторону ступицы 2, при этом муфта 20 введена в зацепление со ступицей 12 и вращение на колесо 19 передается через червячное зацепление 14, 16. Навивка первого ряда спирали осуществляется до контакта трубы 67 с ползунами 43, 44 и упорами 50, 51. После навивки первого ряда спирали муфта 20 отключается, включается муфта 21 и вращение на колесо 19 передается через червячное зацепление 15, 17, при этом скорость вращение на колесе 19 изменяется (увеличивается), осевое перемещение шпинделя 5 с оправкой 6 реверсируется и начинается навивка второго ряда спирали.

Аналогичным образом осуществляется переключение на навивку третьего и последующих рядов спирали. После полной навивки спирали 69 муфта 11 привода отключается.

Включением в работу устройства 63 с помощью элементов 64, 65 вал 3 со шпинделем доворачивается и фиксируется в определенном угловом положении. Подачей сжатого воздуха в полость 39 цилиндра 38 пошень

37 через элементы 36, 35 и 34 перемещает рейку 29, которая через зубчатые зацепления

30, 45 отводит ползуны 43 и 44 в исходное положение и через зубчатые зацепления 49, взаимодействующие с зубчатыми секторами 47 и 48, отводит упоры 50 и 51 поворотных ограничителей в исходное положение (фиг. 10). С помощью устройства 66 трубу 67

1731354 разрезают на прямолинейном участке и навитую многорядную спираль 69 снимают с оправки 6. После отрезки трубы устройство

66 отводят в направлении по стрелке Н для очередного захвата трубы 67 и подачи ее конца 68 на оправку 6.

Следующий цикл подачи, навивки и отреза трубы осуществляют в аналогичной последовательностити.

Формула изобретения

Автомат для навивки многорядных спиралей из капиллярных труб, содержащий смонтированные на основании полый шпиндель с оправкой, механизм вращения и шаговой подачи шпинделя, механизм зажима конца навиваемой трубы, выполненный в виде приводного подпружиненного толкателя, и механизм автоматической фиксации спирали на оправке, включающий рейку с выполненными на противоположных сторонах косыми разнонаправленными зубьями, установленную внутри шпинделя с возможностью поступательного перемещения относительно шпинделя, два ползуна. установленные на оправке с противополож5 ных относительно ее оси сторон с возможностью поступательного перемещения относительно оправки и взаимодействия с зубчатой рейкой своими сторонами, обращенными к центру оправки, при этом в оп10 равке выполнены пазы для размещения ползунов, о тл и ч а ю щи и с ятем, что, с целью повышения надежности и расширения технологических возможностей, он снабжен двумя поворотными ограничителя15 ми спирали, каждый из которых выполнен в виде зубчатого сектора с упором, установленного на оправке с возможностью поворота и взаимодействия с- обращенной от центра оправки стороной ползуна, а меха20 низм зажима конца навиваемой спирали выполнен в виде силового цилиндра, смонтированного на основании.

1731354

1731354

1731354

57 56 58 фф .J

2У

4з

4б иг7

Фиг. Ъ

1731354

@юг. 9 . 50

1731354

Ф г З

20 30

45

Составитель М. Скрябов

Техред М.Моргентал Корректор С. Шевкун

Редактор И. Шмакова

Заказ 1534 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул.Гагарина, 101