Штамп для вытяжки кузовных панелей с фланцем

Иллюстрации

Показать всеРеферат

Использование; для формообразования кузовных панелей с фланцем, обеспечивает повышение точности геометрических размеров получаемых кузовных панелей. Сущность изобретения: штамп для вытяжки кузовных панелей с фланцем содержит матрицу 2, пуансон 1, прижим 3 и тормозное ребро 4 с V-образным в сечении рабочим торцом со скругленной вершиной, установленное в прижиме с возможностью регулировочного смещения с помощью клинового узла, включающего ходовой винт 5, гайку 6, клин 7, стопорную шайбу 8 и пружину 9. Тормозное ребро 4 выполнено со смещенной в сторону периферии матрицы 2 вершиной и неравными гранями, меньшая из которых обращена к упомянутой (периферийной ) стороне матрицы 2. Узел регулировки вертикального перемещения ребра 4 выполнен в виде ходового винта 5 для перемещения клина 7, взаимодействующего с верхней торцовой поверхностью ребра 4 и образующего с ним угол, равный углу самоторможения . 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 21 D 22/20

ГОСУДАРСТВЕ ННЫ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,> а (21) 4791533/27 (22) 11.12,89 (46) 07.05.92. Бюл. М 17 (71) Горьковский автомобильный завод (72) С.Б. Климычев, Л.Ф. Воинов и А.С. Кутырев (53) 621.983.3(088.8) (56) Романовский В,П. Справочник по холодной штамповке. — М.: Машиностроение, 1971, с. 210, рис. 172а. (54) ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ

ПАНЕЛЕЙ С ФЛАНЦЕМ (57} Использование: для формообразования кузовных панелей с фланцем, обеспечивает повышение точности геометрических размеров получаемых кузовных панелей. Сущность изобретения: штамп для вытяжки кузовных панелей с фланцем содержит мат„„. >Ц „„1731358 А1 рицу 2, пуансон 1, прижим 3 и тормозное ребро 4 с V-образным в сечении рабочим торцом со скругленной вершиной, установленное в прижиме с возможностью регулировочного смещения с помощью клинового узла, включающего ходовой винт 5, гайку 6, клин 7, стопорную шайбу 8 и пружину 9, Тормозное ребро 4 выполнено со смещенной в сторону периферии матрицы 2 вершиной и неравными гранями, меньшая из которых обращена к упомянутой (периферийной) стороне матрицы 2. Узел регулировки вертикального перемещения ребра 4 выполнен в виде ходового винта 5 для перемещения клина 7, взаимодействующего с верхней торцовой поверхностью ребра 4 и образующего с ним угол, равный углу самоторможения. 2 ил.

1731358

Изобретение относится к листовой штамповке, а именно к оснастке для формообразования кузовных панелей с фланцем.

Известен штамп для вытяжки кузовных панелей, содержащий матрицу, пуансон и прижим с тормозным порогом и тормозным ребром.

Недостатком такого штампа является относительно низкая точность получаемых штампованных деталей, обусловленная пружинением деформированного металла, а также ограниченные технологические возможности формообразования сложных деталей, обусловленные повышенным торможением фланца в течение всего цикла вытяжки.

Известен также штамп для вытяжки, включающий пуансон, матрицу, а также прижим, снабженный подвижным тормозным ребром V-образного сечения, и клиновой узел его вертикального перемещения, в котором точность штампованных деталей достигается за счет заданного увеличения торможения фланца в ходе вытяжки, осуществляемого механизмом вертикального перемещения ребра, что обеспечивает интенсификацию растяжения металла в конечной стадии формообразования и, таким образом, придание детали более точной формы.

Штамп имеет следующие недостатки: недостаточную точность штампованных деталей вследствие действия упругих напряжений; недостаточную стабильность формы деталей при штамповке из различных партий металла, имеющих колебания механических свойств (от партии к партии); высокую трудоемкость изготовления, наладки и эксплуатации вытяжного штампа, связанную со сложностью и ненадежностью привода изменения положения тормозного ребра во время рабочего хода пресса, Целью изобретения является повышение точности геометрических размеров получаемых кузовных панелей.

Поставленная цель достигается тем, что тормозное ребро выполнено со смещенной в сторону периферии матрицы вершиной и неравными гранями, меньшая из которых обращена к периферийной стороне матрицы, а клиновой узел выполнен с углом клина, равным углу самоторможения.

Реализация изобретения позволит благодаря повышению точности и стабильности формы кузовных панелей обеспечить их собираемость на роботизированных линиях сборки-сварки, а также снизить трудоемкость изготовления и эксплуатации вытяжного штампа.

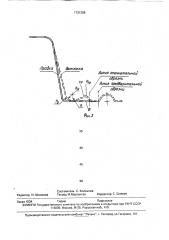

На фиг. 1 показана часть штампа, разрез, с узлом регулировки положения ребра; на фиг. 2 — панель, сечение, после операций вытяжки в предложенном штампе, а также

5 после предварительной обрезки, правки и окончательной обрезки панели.

Штамп для вытяжки кузовных панелей с фланцем содержит пуансон 1, матрицу 2, прижим 3 и тормозное ребро 4 с узлом регу10 лировки его вертикального перемещения.

Узел регулировки состоит из ходового винта

5, содержащего хвостовик, цилиндрическую посадочную часть и резьбовую часть, и гайки 6, образующей с винтом 5 резьбовую

15 пару. На цилиндрической части винта 5 установлен клин 7, взаимодействующий одним торцом с буртом винта 5, а другим торцом — со стопорной шайбой 8, установленной в проточке ходового винта 5. Клин 7

20 составляет с верхней торцевой поверхностью ребра 4 клиновую пару с самотормозящим углом. Нижний рабочий торец ребра 4 имеет V-образное поперечное сечение с неравными гранями и скругленной вершиной.

25 Ребро установлено так, что его вершина смещена в сторону периферии матрицы, а проекция короткой грани пересекает линию окончательной обрезки и обращена к периферийной стороне матрицы. Постоянный

30 контакт рабочих поверхностей клина 7 и верхней клиновой поверхности ребра 4 обеспечивается пружиной 9, Наладка и работа штампа в потоке осуществляются следующим образом.

35 Ползуны пресса находятся в верхнем положении. При вращении ходового винта 5 по часовой стрелке он, ввинчиваясь в гайку

6, перемещает к центру штампа клин 7, который закреплен на винте 5 с помощью сто40 порной шайбы 8. Клин 7, воздействуя на клиновую поверхность К ребра, 4 перемещает его вниз, сжимая при этом пружину 9.

Таким образом ребро 4 устанавливается в промежуточное регулировочное положе45 ние. Затем в штамп укдладывается листовая заготовка 10 и производится вытяжка панели, причем во время прижима заготовки осуществляется формовка технологических наборов ТН ребром 4. После этого панель

50 извлекается из штампа и в следующих штампах потока (не показаны) и производится предварительная обрезка по контуру и последующая правка фланца панели с одновременной переформовкой радиуса па55 нели с Ва до ra, а также распрямление технологического набора металла ТН в плоскость фланца Ф (фиг. 2).

При формовке ребром 4 технологического набора ТН рабочее усилие воспринимается клиновой парой, но вследствие

1731358

40

50

55 применения самотормозящего угла оно.не передается на резьбовую пару ходовой винт — гайка, что увеличивает надежность и долговечность узла регулировки.

После окончательной обрезки точность формы панели оценивается по контрольному приспособлению. При наличии положительного отклонения (пружинения) формы панели от формы мастер-модели дополнительным вращением ходового винта предложенного штампа перемещают ребро 4 вниз, тем самым увеличивая величину технологического набора металла ТН. При запуске партии металла с измененными механическими свойствами посредством механизма регулировки производится дополнительная подналадка положения ребра 4, Ребро 4, вследствие ограниченной его высоты, вызывает некоторое увеличение торможения фланца и, главным образом, служит для формирования технологического набора. При этом сложная форма технологического набора ТН, выполненного ребром 4 (фиг. 2), в процессе операции правки обеспечивает облегчение движения металла из набора ТН к стенке панели при правке, объясняющееся различными углами наклона сторон технологического набора к линии направления действия усилия правки Рпр, что требует меньшего потребного усилия зажима фланца при правке технологического набора ТН; отсутствие нежелательных следов перегиба металла в зоне радиуса R (фиг, 2), которые при расплавлении технологического набора в плоскость фланца могут оказаться на его

5 лицевой поверхности, что обеспечено значительной величиной радиуса R и направлением длинной грани ребра к проему матрицы; наибольшее по ширине фланца упрочнение металла в наружной зоне за

10 счет различной местной деформации металла при формировании и распрямлении технологического набора сложной формы в плоскость фланца, что обеспечивает сопротивление фланца упругим деформациям за

15 счет повышения жесткости фланца и, таким образом, фиксацию стенок панели в требуемом положении после ее обрезки.

Формула изобретения

Штамп для вытяжки кузовных панелей с

20 фланцем, содержащий матрицу, пуансон и тормозное ребро с У-образным в сечении рабочим торцом со скругленной вершиной, установленное в прижиме с возможностью регулировочного смещения с помощью кли25 нового узла, отличающийся тем, что, с целью повышения точности геометрических размеров изделия, тормозное ребро выполнено со смещенной в сторону периферии матрицы вершиной и неравными граня30 ми, меньшая из которых обращена к упомянутой стороне матрицы, а клиновой узел выполнен с углом клина, равным углу самоторможения.

1731358 ьиоа

Фиг.2

40

Составитель С. Климычев

Техред M.Ìîðãåíòàë Корректор С. Шевкун

Редактор И. Шмакова

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 1534 Тираж Подписное

ВНИИП

ИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5