Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей

Иллюстрации

Показать всеРеферат

Использование: обработка металлов резанием , обработка внутренних радиусных сопряжений деталей на станках с программным управлением. Обработку ведут концевой фрезой по крайней мере за два прохода. Для повышения жесткости при обработке диаметр фрезы выбирают равным двум номинальным величинам радиуса сопряжения . На проходе, предшествующем окончательному, фрезу перемещают эквидистантно сторонам контурной поверхности со сменой направления фрезы в центре радиусного сопряжения. При этом припуск в районе радиусного сопряжения назначают по зависимости д , где 5 - наибольшая высота неровностей профиля в радиусном сопряжении после получистового прохода; К - коэффициент запаса, который назначают из технологических соображений. Радиус перемещения центра фрезы на окончательном проходе выбирают равным плюсовому допуску на радиус сопряжения детали, 1 з.п.ф-лы, 1 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)я В 23 С 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4709954/08 (22) 26.06.89 (46) 07.05,92. Бюл. N 17 (71) Научно-исследовательский институт технологии машиностроения (72) А.В,Мусатов, B.B.Êîëåcoâ и В.А.Уливанов (53) 621.914 (088.8) (56) Константинов M.Т. Расчет программ фреэерования на станках с ЧПУ. — М.: Машиностроение, 1985, с. 81. (54) СПОСОБ ФРЕЗЕРОВАНИЯ ВНУТРЕННИХ РАДИУСНЫХ СОПРЯЖЕНИЙ СТОРОН КОНТУРНЫХ ПОВЕРХНОСТЕЙ (57) Использование: обработка металлов резанием, обработка внутренних радиусных сопряжений деталей на станках с программным управлением. Обработку ведут концевой фрезой по крайней мере за два прохода.

Изобретение относится к обработке металлов резанием и может быть использовано при обработке внутренних радиусных сопряжений деталей на станках с программным управлением.

Цель изобретения — повышение точности и снижение шероховатости за счет уменьшения сил резания на окончательном проходе.

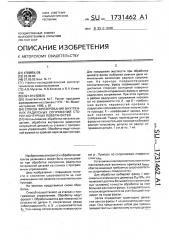

На чертеже представлена схема обработки.

Способ осуществляют на станках с программным управлением. Обработку ведут фрезой 1. Обрабатываются две поверхности (плоскости) детали 2, сопрягаемые между собой радиусом В» Л, с шероховатостью

Rz. Угол между сопрягаемыми поверхностя,„, Ы,, 1731462 А1

Для повышения жесткости при обработке диаметр фрезы выбирают равным двум номинальным величинам радиуса сопряжения. На проходе, предшествующем окончательному, фрезу перемещают эквидистантно сторонам контурной поверхности со сменой направления фрезы в центре радиусного сопряжения. При этом припуск в районе радиусного сопряжения назначают по зависимости t=K д, где д.— наибольшая высота неровностей профиля в радиусном сопряжении после получистового прохода; К вЂ” коэффициент запаса, который назначают из технологических соображений. Радиус перемещения центра фрезы на окончательном проходе выбирают равным плюсовому допуску на радиус сопряжения детали. 1 з.п.ф-лы, 1 ил. ми р. Припуск по сопрягаемым поверхностям тобщ.

Установлена экспериментальным путем максимальная величина припуска tMa»c обеспечивающая требуемую шероховатость на сопрягаемых поверхностях.

Для обработки выбирают фреэу 1 максимально возможного диаметра Оф=2В», что позволяет достичь большей (при прочих равных условиях) точности обработки эа счет большей жесткости фреэы, а следовательно, и производительности за счет большей площадки на торце фрезы.

Затем определяют траекторию движения центра фрезы 1 на окончательном проходе. Она представляет собой две прямых. эквидистантных чертежному контуру детали

1731462

40

t=K д, 50 г ц= r-(r) sin $, 2, отстоящих от него на расстоянии R» и сопряженных между собой радиусом r, равным плюсовому допуску на величину радиуса сопряжения контура г= А Выбор такой величины радиуса (максимально возможного в пределах допуска) благоприятно влияет на динамику работы станка за счет снижения нагрузки в момент обработки радиусного сопряжения. Точки В и С на траектории— это точки сопряжения прямых с радиусом r.

Далее производят пробное фрезерование одной детали из партии по траектории, подобной траектории будущего прохода, предшествующего окончательной обработке. Затем путем сравнения с образцами (возможны и другие способы, например метод снятия слепка) определяют наибольшую высоту д неровностей профиля в радиусном сопряжении, вызванных вибрационной волной в момент торможения.

После этого назначают величину коэффициента запаса К=1,4 из следующих технологических соображений:

К >1 — должно быть обеспечено устранение следа вибрационной волны;

Смакс г (1 — 8!п2) К< д sin +

2 из условия, что припуск t под чистовой проход по сопрягаемым поверхностям не должен превышать максимальной величины

t < тмакс, из условия, что припуск в углу не должен превышать припуска на сопрягаемых прямых;

К приближен к минимально возможному значению, так как при меньших значениях К меньше нагрузка на фрезу и, следовательно, выше точность и ниже шероховатость обработки..

При стабильных значениях д следует выбирать значения К, приближенные к 1.

Далее определяют минимальную величину припуска в радиусном сопряжении под окончательный проход т=К д. Затем по формуле найденной из простых геометрических построений, рассчитывают величину припуска под окончательный проход по сопрягаемым поверхностям.

После этого строят траекторию движения центра фрезы 1 на проходе, предшест5 вующем окончательному. Эта траектория представляет собой две прямых, эквидистантных геометрическому контуру детали 2 и отстоящих от него на расстоянии, равном

Эти две прямые пересекаются в точке А, Затем по рассчитанным траекториям

15 осуществляют фрезерование детали. На первом проходе фрезу 1 перемещают по траектории с подачей Яп с торможением в месте смены направления подачи (точка А), а на чистовом — Яш.

Формула изобретения

1, Способ фрезерования внутренних радиусных сопряжений сторон контурных по25 верхностей, при котором обработку ведут концевой фрезой по крайней мере за два рабочих прохода, причем на окончательном проходе инструмент перемещают по дуге окружности, отличающийся тем, что, 30 с целью повышения точности и снижение шероховатости за счет уменьшения сил резания на окончательном проходе, на проходе, предшествующем окончательному, фрезу перемещают эквидистантно сторо35 нам контурной поверхности со сменой направления фрезы в центре радиусного сопряжения, при этом припуск с на окончательный проход в месте радиусного сопряжения назначают по зависимости где 6 — наибольшая высота неровностей профиля в радиусном сопряжении после

45 предшествующего чистовому прохода, мм;

К вЂ” коэффициент запаса, который назначают в пределах

Тмакс — Г (1 — S l A ) 1<К< 2 д з1п

55 где1макс — максимальная величина припуска на окончательном проходе по сопрягаемым сторонам контурных поверхностей, обеспечивающая требуемую шероховатость;

1731462

2. Способ по и, 1, отличающийся тем, что диаметр фрезы 0ф выбирают равным Оф=2йк, где В» — номинальная величина радиуса сопряжения детали, мм, и радиус

5 перемещения центра фрезы на окончательном проходе выбирают равным плюсовому допуску на радиус сопряжения детали.

r — радиус сопряжения траектории движения центра фрезы на окончательном проходе; р- угол между сопрягаемыми поверхностями.

Составитель М.Кольбич .

Техред М.Моргентал Корректор Н.Король

Редактор B.Ïåòðàø

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина,.101

Заказ 1540 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5