Устройство для электрошлаковой сварки, наплавки и переплава

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ. КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ (я>s В 23 К. 25/00

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3940042/27 (22) 13.06.85 (46) 07.05.92. Бюл. N 17 (71) Институт электросварки им. Е,О.Патона . и Научно-производственное объединение по технологии машиностроения (72) Д,А.Дудко, В.С.Сидорук, А.И.Чвертко.

:Н.В.Горбенко, B.Á.Ñìîëÿðêî, А.И.Рымкевич, В.П.Пронин. М.Б,Рощин и Г.И.Раздобудько (53) 621.791.79(088.8)

{56) Авторское свидетельство СССР

N 671696, кл, В 23 К 25/00. 1976.

Электрошлаковая сварка и наплавка. —.

M,: Машиностроение, 1980, с.208, (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛAKOВОЙ СВАРКИ, НАПЛАВКИ И ПЕРЕПЛАВА (57) Изобретение относится к области сварочного производства, а именно к электроИзобретение относится к области сварочного производства, а именно к электрошлаковой сварке, наплавке и переплаву металлов и сплавов, и может быть применено для реализации способа слойно-периодной электрошлаковой сварки, наплавки и . переплава.

Целью изобретения является повышение качества сварного соединения за счет модуляции сварочного тока и управления процессом кристаллизации.

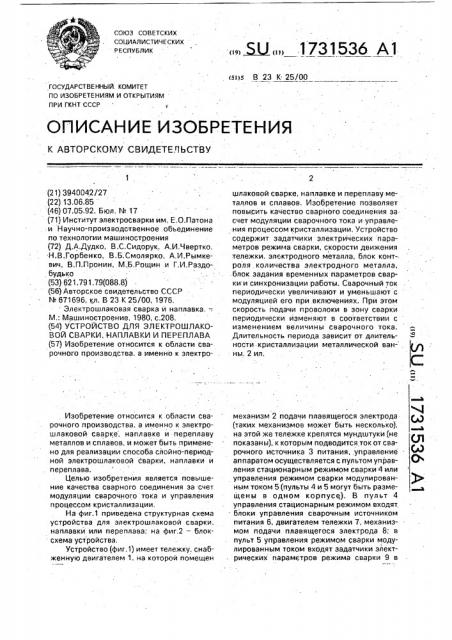

На фиг.1 приведена структурная схема устройства для электрошлаковой сварки, наплавки или переплава; на фиг.2 — блоксхема устройства, Устройство (фиг.1) имеет тележку, снабженную двигателем 1, на которой помещен

5U 1731536 А1 шлаковой сварке, наплавке и переплаву металлов и сплавов. Изобретение позволяет повысить качество сварного соединения за счет модуляции сварочного тока и управления процессом кристаллизации, Устройство содержит задатчики электрических параметров режима сварки, скорости движения тележки. электродного металла, блок конт-роля. количества электродного металла, .блок задания временных параметров сварки и синхронизации работы. Сварочный ток периодически увеличивают и уменьшают с модуляцией его при.включениях. При этом скорость подачи проволоки в зону сварки периодически изменяют в соответствии с изменением величины сварочного тока.

Длительность периода зависит от длительности кристаллизации металлической ван- ны. 2 ил. механизм 2 подачи плавящегося электрода (таких механизмов может быть несколько), на этой же тележке крепятся мундштуки (не показаны), к которым подводится ток от сварочного источника 3 питания, управление аппаратом осуществляется с пультом управления стационарным режимом сварки 4 или управления режимом сварки модулированным током 5 (пульты 4 и 5 могут быть размещены в одном корпусе), В пульт 4 управления стационарным режимом входят блоки управления сварочным источником питания 6, двигателем тележки 7, механизмом подачи плавящегося электрода 8; в пульт 5 управления режимом сварки модулированным током входят задатчики электрических параметров режима сварки 9 в

1731536 импульсе и в паузе электрошлакового процесса, скорости движения 10 тележки в импульсе и в паузе электрошRaкового процесса, количества электродного металла

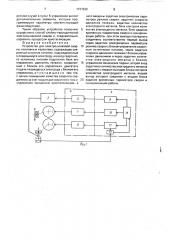

11, наплавляемого в течение цикла модуля- 5 ции электрошлакового процесса, а также блок 12 контроля количества электродного металла, наплавляемого s течение цикла модуляя ции зле ктрошлакового и роцесса. В пульт 5 управления также входит блок 13 10 задания временных параметров режима сварки и синхронизации работы задатчиков, На фиг.2 обозначены: $1 — контакт переключения со стационарного режима на 15 режим сварки модулированным током; К1— многоканальное реле времени, являющееся основным элементом блоха 12 контроля количества электродного металла; К4...К6— промежуточные реле в блоке 13 и соответ- 20

:твующие им контакты в задатчиках;

R4.. R12 — резисторы в пульте 5. основные элементы задатчиков: R1...R3 — резисторы в пульте 4, задающие напряжение сварки, скорость перемещения тележки и скорость 25 подачи плавящегося электрода в стационарном режиме; КЗ вЂ” промежуточное реле в блоке 13 и его контакты в блоках управления, подключающие резисторы R1„.R3 в стационарном режиме. 30

Пульт 4 управления стационарным режимом состоит из пускорегулирующей и контрольной аппаратуры: кнопок "Пуск" и

"Стоп", "Электрод вверх", "Электрод вниз", "Тележка aaepx", "Тележка вниз" и т,п., бло- 35 ков управления соответствующих параметров режима в виде потенциометров или ступенчатых переключателей, подключенных к соответствующим блокам (например, блок управления сварочного тока подклю- 40 чен к сварочному источнику тока, блок управления скорости перемещения тележки— к двигателю тележки, блоки управления скорости подачи плавящихся электродов подключены к двигателям механизмов подачи 45 плавящихся электродов); контрольных приборов; амперметров, вольтметров, указателей скорости; сигнальных лампочек и т.д,.

Как пример на фиг,2 в составе пульта 4 управления показаны резисторы R1 в каче- 50 стве регулятора напряжения холостого хода источника питания в блоке 6 управления. R2 — в качестве регулятора скорости перемещения тележки в блоке 7 управления,,R3 — в качестве регулятора скорости подачи ппа- 55 вящегося электрода в блоке 8 управления, . Блоки 7 и 8 управления содержат регулируемые источники питания двигателей тележки и механизма подачи плавящегося электрода, а также пускорегулирующую anпаратуру, предназначенную для управления упомянутыми двигателями и источником питания, При сварке (наплавке или переплаве) на стационарном режиме параметры режима устанавливают.и регулируют непосредственно на этих блоках регуляторами, выведенными на.пульт 4 управления стационарным режимом.

Блок 6 управления содержит пускорегулирующую аппаратуру управления источником питания. В качестве регулируемых источников питания двигателей тележки и механизма подачи плавящегося электрода используют тиристорные или транзисторные приводы. В качестве пускорегулирующей аппаратуры управления можно использовать электромеханические реле (например, К6 на фиг.2) или тиристорные ключи (не показаны) и др.

Задатчик 9 электрических параметров режима сварки в импульсе и в паузе электрошлакового процесса может представлять собой набор потенциометров, предназначенных для регулирования параметра режима сварки на каждой фазе модуляции электрошлакового процесса. Например, резисторы R4, R5 и К6 (фиг.2) задают напряжение на клеммах источника питания в первом, во втором и в третьем импульсах соответственно.

Задатчик 10 скорости движения тележки также может состоять из набора потенциометров, задающих скорость движения тележки в каждой из фаз модуляции электрошлакового процесса, Например, резисторы R7, R8 и R9 (фиг.2) задают скорость движения тележки в первом. и втором импульсах и в паузе соответственно. Задатчик

11 количества электродного металла, наплавляемого в течение цикла модуляции электрошлакового процесса, может содержать набор потенциометров, задающих скорость подачи плавящегося электрода в каждой из фаз модуляции тока. Например, резисторы R10, R11 и R12 (фиг.2) задают скорость. подачи плавящегося электрода в первом и втором импульсах и в паузе соответственно, Эти резисторы составляют совместно с задатчиком времени первого и второго импульсов и паузы задатчик количе-. ства электродного металла, наплавляемого в течение цикла модуляции электрошлакового процесса, На фиг.2 в качестве задатчика времени представлено реле К1 времени.

Его контакт К1.1 размыкается по истечении времени первого импульса. К1.3 — no истечении времени второго импульса, а К1.5 замыкается по истечении паузы, Блок 12 контроля количества электродного металла, наплавляемого в течение цик1731536

30

40 импульса Un2, B паузе Un Ток In и напряже- 50

55 ла модуляции электрошлакового процесса, может быть выполнен в. виде датчика уровня металлической ванны, например контактно-механического датчика. Блок 13 задания временных параметров режима сварки и синхронизации работы задатчика электрических параметров режима сварки, зэдатчиков скорости движения тележки и задатчика количества электродного металла, наплавляемого в течение цикла модуляции электрошлакового процесса, состоит из реле времени и промежуточных ключей или электромеханических реле, синхронно срабатывающих по сигналу реле времени. На фиг.2 в качестве блока 13 задания временных параметров и синхронизации работы представлено реле К1 времени.

Блоки задатчиков, блок контроля количества электродного металла. блок 13 задания временных параметров сварки и синхронизации работы составляют в совокупности программатор, воздействующий на блоки управления только при сварке с модулированием. Программатор может быть выполнен как на релейных схемах, так .и с использованием микропроцессора.

Устройство работает следующим образом.

Перед сваркой на пульте управления устанавливают параметры режима: на пульте

4 — в первый период, когда наводят шлаковую ванну и модуляции тока не требуется. на пульте 5 — параметры режима электрошлаковой сварки модулированным током.

Параметрами на пульте 4 являются: сварочный ток(скорость подачи плавящегося флектрода), сварочное напряжение, скорость перемещения тележки (установочно). Параметрами на пульте 5 могут быть: сварочный ток на первой ступени I», длительность первой ступени t»,сварочный ток на второй ступени I>2, длительность второй ступени

tn2, сварочный ток в паузе I>. длительность паузы tn, скорость перемещения тележки B импульсе, скорость перемещения тележки в паузе. Если программируют и сварочное напряжение, то на пульте 5 устанавливают напряжение на источнике питания на первой ступени импульса U», на второй ступени ние Un могут быть равными нулю. т.е. двигатель 2 и источник 3 питания в паузе выключаются.

Тумблер S1 на пульте управления устанавливают в положение "Стационарный режим". При этом блоки программатора отключаются от схемы управления. Включа.ют на пульте управления кнопку "Пуск" (не показана). Начинается стационарный электрошлаковый процесс. После того, как в за5

20 зоре между свариваемыми кромками образуется шлаковая ванна заданного объема и свариваемые кромки прогреваются до температуры плавления, тумблер S1 переключают в положение "Модулированный ток".

Начинается процесс электрошлаковой сварки на модулированном токе, т.е, слойно-периодная злектрошлаковая сварка.

Процесс отработки программы измене-. ния параметров электрошлаковой сварки, устанавливаемой на пульте управления, можно пояснить на блок-схеме (фиг.2).

В первый период, когда электрошлаковый процесс протекает в стационарном режиме, программатор процесса сварки модулированным током отключен, реле КЗ отключено и его контакты в цепях резисторов R1, R2 и R3 замкнуты. Напряжение сварки, скорость перемещения тележки и скорость подачи плавящегося электрода в стационарном режиме регулируются резисторами R1. R2 и R3 соответственно. В модулированном режиме указанные параметры регулируются резисторами

R4...R12, После того, как на пульте управления тумблер S1 включен в положение MP (контакт тумблера замкнут), включаются реле КЗ и К1. Реле КЗ размыкающими контактами отключает резисторы R1, R2 и R3 стационарного режима, а замыкающим контактом включает реле К4, которое подключает резисторы R4, R7 и R10 установки параметров . электрошлакового процесса s первом импульсе модулированного режима. Реле К1 с выдержкой времени т», определяющей длительность первого импульса, контактом К 1.1 отключает реле К4. а контактом К1.2 включает реле К5, Реле К4 отключает резисторы R4, R7 и R10, а реле К5 подключает резисторы

R5, R8 и R11 установки параметров электрошлакового процесса во втором импульсе модуляции. После отсчета времени второго импульса модуляции tn2 реле К1 контактами

К1,3 и К1.4 соответственно отключает реле

К5. и включает реле Кб. Реле К5 отключает резисторы 84, R8 и R11, а реле Кб подготавливает включение реле К2 и подключает резисторы R6, R9 и R12, задающие параметры режима электрошлакового процесса в паузе. После отсчета времени паузы реле К1 контактом К1.5 включает реле К2, которое отключает реле К1. Реле К1 отключает реле

Кб и включает реле К4, Реле Кб отключает реле К2. Опять включается реле К1. Цикл модуляции злектрошлакового процесса повторяется.

Возможны различные варианты модуляции — увеличивается или уменьшается число фаз модуляции и т,д. В каждом конк1731536 ретном случае в пульт 5 управления вносят дополнительные элементы, которые программируют параметры соответствующей фазы модуляции, Таким образом, устройство позволяет 5 осуществить способ слойно-периодической электрошлаковой сварки и, следовательно, управлять процессом кристаллизации.

Формула изобретения

Устройство для электрошлаковой свар- 10 ки, наплавки и переплава, содержащее сварочный источник питания, подсоединенный к плавящемуся электроду, на вход сварочного источника питания подключен блок его управления, двигатель тележки, соединен- 15 ный с блоком его управления, двигатель подачи плавящегося электрода с блоком его управления, о т л и ч а ю щ е е с я тем, что. с целью повышения качества сварного соединения за счет модуляции сварочного тока и 20 управления процессом кристаллизации, в него введены задатчик электрических параметров режима сварки, задатчик скорости движе н ия . тележки, задатчи к кол ичества электродного металла. блок контроля количества электродного металла, блок задания временных параметров сварки и синхронизации работы, при этом выходы последнего соединены соответственно первый выход через задатчик электрических параметров режима сварки с блоком управления сварочным источником питания, через задатчик скорости движения тележки с блоком управления движением и через задатчик количества алек- родного металла с блоком управления механизма подачи, второй вход задатчика количества электродного металла соединен с первым выходом блока контроля количества электродного металла, второй выход которого соединен с входом блока задания временных параметров сварки и синхронизации работы.

1731536

Составитель Г.Чайковский

Редактор О.Юрковецкая. Техред М,Моргентал Корректор М.Кучерявая

Заказ 1543 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, 4(5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101