Устройство для микросварки

Иллюстрации

Показать всеРеферат

Использование: оборудование для микросварки , применяемое при изготовлении полупроводниковых приборов. Устройство имеет облегченную подвижную массу сварочной головки. Волновод выполнен из стержневого элемента со сверхупругими свойствами с компенсатором изгибных напряжений в виде петли и с гибкостью, обеспечивающей многократное его деформирование . Волновод дополнительно закреплен на держателе механизма перемещения сварочной головки и образует гибкую консоль за пределами держателя, играющую функцию пружины нагружения сварочным усилием, ультразвуковой преобразователь установлен неподвижно в корпусе. При работе устройства улучшается качество сварного соединения за счет выбора определенного диаметра консоли волновода . 2 з.п. ф-лы, 3 ил. СО с

СОЮЗ СОВЕТСКИХ сОциАлистических

РЕСПУБЛИК (st)s B 23 К 31/02, 20/10

ГОсудАpственный кОмитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ!

6д (JI фь

6д (21) 4846240/08 (22) 23.05.90 (46) 07.05.92. Бюл. ¹ 17 (71) Научно-исследовательский институт технологии и организации производства (72) Л,Н.Кузьмин, Н.И,Осипов, С.А.Береснев и Е,С.Сорокин (53) 621. Т77 16(088,8) (56) Патент США № 4597517, кл. В 23 К 1/06, 01.07.86.

Авторское свидетельство СССР

N 1215928, кл. В 23 К 21/02, 07.03.86. (54) УСТРОЙСТВО ДЛЯ МИКРОСВАРКИ (57) Использование: оборудование для микросварки, применяемое при изготовлении полупроводниковых приборов. Устройство

Изобретение относится K области оборудования для микросварки. применяемого при изготовлении полупроводниковых приборов.

Целью изобретения является увеличение выхода годных и повышение производительности сварки.

Устройство для микросварки содержит корпус, установленный в нем механизм перемещения, кинематически связанный с держателем сварочного инструмента, ультразвуковой преобразователь, волновод и электрический контакт, На механизме перемещения жестко закреплен волновод, выполненный в виде протяженного стержневого элемента со сверхупругими свойствами с по крайней мере одним компенсатором изгибнь х деформаций и с гиб . Ж 1731543 А1 имеет облегченную подвижную массу сварочной головки. Волновод выполнен из стержневого элемента со сверхупругими свойствами с компенсатором изгибных напряжений в виде петли и с гибкостью, обеспечивающей многократное его деформирование. Волновод дополнительно закреплен на держателе механизма перемещения сварочной головки и образует гибкую консоль за пределами держателя, играющую функцию пружины нагружения сварочным усилием, ультразвуковой преобразователь установлен неподвижно в корпусе. При работе устройства улучшается качество сварного соединения за счет выбора определенного диаметра консоли волновода, 2 з.п. ф-лы, 3 ил. костью, обеспечивающей многократное его деформирование.

Гибкая консоль жестко связана на одном конце с волноводом, а на другом — с держателем сварочного инструмента, При этом ультразвуковой преобразователь неподвижно установлен на корпусе. Устройство увеличивает выход годных приборов на

2% при сварке очень тонкой проволоки (F30 мкм и менее). l

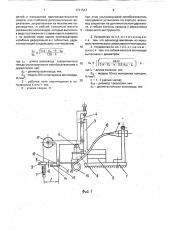

На фиг.1 изображена конструкция предлагаемого устройства по методу монтажа шарик/клин инструментом с центральным капиллярным отверстием; на фиг,2 — конструкция предлагаемого устройства по методу монтажа клин/клин инструментом с боковым капиллярным отверстием; на фиг,3— зависимость усилия сварки N во времени t.

1731543 ной и имеет несколько спиральных ком - 40

F 3 Е 1

Я,з перемещении инструмента 7 за счет изме- 50 нения формы компенсатора 13 изгибных де55

Устройство включает корпус 1, в котором установлен механизм перемещения в виде координатного стола 2, направляющей

3 механизма вертикальных перемещений и ползуна 4, который через передачу 5 винтгайка имеет возможность перемещаться по оси Z от шагового двигателя 6. Сварочный инструмент.7 закреплен в держателе 8 с помощью винта 9. Правый конец стержневого волновода 10 неподвижно закреплен на ультразвуковом преобразователе 11, установленном в районе своего узла колебаний в корпусе 1. На выходе механизма . вертикальных перемещений установлен дополнительный держатель 12, выполненный в виде хомута, для закрепления левого подвижного конца стержневого волновода 10 в районе узла его ультразвуковых колебаний, Стержневой волновод 10 выполнен со слабиной, имеет компенсатор 13 изгибных деформаций и провисает без касания других элементов устройства при перемещениях инструмента в рабочем поле сварочной головки. Электрический изолированный контакт 14 установлен на кронштейне 15, неподвижно соединенном с дополнительным держателем 12, и взаимодействует по вертикали с гибкой консолью 16, жестко . связанной с вол новодом 10 на одном конце и с держателем сварочного инструмента на другом, Катушка с проволокой 17 неподвижно установлена на ползуне 4. На фиг.2 механизм поворота выполнен в виде держателя

18, жестко установленного на ползуне 4, Также на ползуне 4 установлен двигатель 19 для вращения полого вала 20, несущего неподвижный держатель 12, в котором закреплен левый конец волновода 10. Стержневой волновод выполнен также со слабипенсаторов 21 изгибных деформаций, Устройство работает следующим образом, При перемещении координатного стола

2 микросварочный инструмент 7 перемещается до совмещения в горизонтальной плоскости с местом сварки. Ультразвуковой преобразователь 11 при этом неподвижен, а волновод 10 упруго деформируется при формаций волновода (фиг.1). После совмещения сварочного инструмента с точкой сварки приводится в действие шаговый двигатель 6, перемещая вниз по оси Z держатель 12, а с ним и сварочный инструмент

7. Волновод 10 снова деформируется за счет изменения формы компенсатора 13 изгибных деформаций. После того. как сварочный инструмент касается точки сварки, при

30 дальнейшем программированном перемещении держателя 12 волновода на величину

Ы =- tldnp (n — целые числа, dip — диаметр проволоки) вниз размыкается электрический контакт 14. Гибкая консоль 16 деформируется в вертикальной плоскости, создавая программированное вертикальное усилие, величина которого зависит от количества шагов шагового двигателя 6, обеспечивающего требуемое усилие нагружения на сварочный инструмент 7. B заданный период нарастания усилия подается ультразвуковой импульс от УЗГ через неподвижный преобразователь 11 и упругий вол новод 10. Осуществляется сварка, Длина консоли 16 волновода (пружины нагружения) 4 = m Л/2 (rn — целые числа,Л вЂ” длина волны УЗК) для обеспечения ввода изгибных колебаний в сварочный инструмент.

Устройство по фиг.2 работает аналогично. Только слабина правой части волновода выполнена большей за счет создания двух или более ксмпенсаторов 21 изгибных деформаций. Последнее вызвано тем, что для совмещения рабочей площадки инструмента 7 с направлением перемычки, образуемой свариваемой проволокой, необходимо дополнительное деформирование и вытягивание волновода, вызванное поворотом сварочной головки на.угол р.

Стержневой волновод может быть изготовлен из любого подходящего для передачи УЗК упругого материала, например из нержавеющей стали. в частности волновод

10 изготовлен из монокристаллического металла со сверхупругими свойствами, например из сплава Al Cu-Ni или Ni — Ti, Применение данного материала обеспечивает минимальную нагрузку на прецизионно подвижный держатель от сил сопротивления упругой деформации волновода и не ухудшает точности его позиционирования s пределах рабочего поля установки.

Согласно уравнению изгибной деформации консоли, защемленной с одного конца, жесткость волновода при его изгибном деформации определяется как где F — сила, действующая на координатный стол;

S — линейный размер рабочего поля деформирования по оси X или Y:

E> — модуль Юнга материала волновода;

1, — момент инерции сечения вол новода;

L> — длина волновода от УЗП до держателя.

1731543 т.е. г в в 64

10 -в — > бв

20

40

N Зл Е,.б,.

64 l <

Известно лФ

J 4 (для круга) Обычно диаметр волновода da выбирается в пределах 3 — 5 мм из-за соображений небольших потерь мощности ультразвука.

Ев для сверхупругого материала для сплава

557 Nl и 45 Ti равен 70000 Н/мм .

Рабочее поле по координате Х или Y составляет 100 мм. Допустимая сила, действующая на координатный стол со стороны деформируемого волновода, не должна превышать величину F -1Н, чтобы не вызывать смещение стола более 5 мкм при средней

его жесткости 2 10 Н/м: .— 110.нм, L =

5, -в 5

=550 мм.

При отношении — < 110 усилие дефор -в бв . мации волновода в рабочем поле инструмента 100 х 100 мм начинает сказываться на -в точности его перемещения. При — 110 бв точность перемещения реально достигает

+3 мкм, что вполне приемлемо. При увеличении рабочего поля или уменьшении длины Le (уменьшении соотношения) пропорционально увеличивается погрешность позиционирования инструмента.

На фиг.3 дана зависимость изменения усилия нагружения N консолью во времени.

Для создания сварочного усилия нагружения необходима предварительная деформации упругой консоли Ы.

Уравнение иэгибной деформации консоли, защемленной с одного конца, в данном случае выразится где К вЂ” жесткость консоли:

Е» — модуль Юнга материала консоли: бк — диаметр консоли;

l — длина консоли 1, = m л./2; л, — длина волны ультразвуковых колебаний;

m — целые числа;

В определенный момент т1 нагружения сварочным усилием М1 подаются ультразвуковые колебания. Во время нагружения ин-струмента происходит деформирование пружины на и 0,5dnp. где и — любое число, которое выбрано в пределах от 1. до 7, Во время сварки t>-tz при деформации проводника происходит разгрузка консоли (пружины) до усилия Nz. Граничное число и = 7 мотивируется тем, что степень разгрузки .консоли от усилия нагружения в пределах уменьшения N до 15 является положительным фактором, дополнительно усилива.ющим эффект саморегулирования и уменьшающим энерговложения в конце процесса. Фактор, падения усилия нагружения уменьшает или исключает разрыв образованных связей и уменьшает усталостные дефекты соединения. При деформации проволоки диаметром dna на 50% происходит разгрузка (деформирование) пружины на

0,5 d>p, Чтобы добиться необходимой степени разгрузки консоли во время сварки, диаметр консоли должен быть определенной величины.

Так, для алюминиевой проволоки д,р =

0.03 мм; N< = 0,4 Н; l = m л,/2, m = 1...5 и т.д.; m =Зл/2 = 15 мм (при частоте колебаний

66 кГц); Ек = 70000 Нlмм2.

Выбираем n = 6, тогда бк = 2,6 мм. При

m = 1. т,е. 4 = 15 мм. d» = 0,34 мм.

Консоль присоединяют к основной части волновода любой известной техникой, например палкой твердым припоем.

В приведенных конструкциях устройст- ва сварочная головка при перемещении не нагружена массой ультразвукового преобразователя и волновода и поэтому дает более высокие воспроизводимость и качество сварки и повышенную скорость сварки, Уменьшилось время задержки на успокоение системы, скорость опускания инструмента по оси Х стала 100 мм/с вместо 10 мм/с. Особенно указанные преимущества сказываются при сварке очень тонкой проволоки (ф30 мкм и менее). Выход годных приборов при этом увеличивается на 207;, Формула изобретения

1. Устройство для микросварки, содержащее корпус, установленный в нем механизм перемещения, кинематически связанный с держателем сварочного инструмента, ультразвуковой преобразователь, ультразвуковой генератор, волновод и электрический контакт, отл ича ющееся тем, что, с целью увеличения выхода годных из1731543 делий и повышения производительности сварки, оно снабжено дополнительным держателем, закрепленным на механизме перемещения, и гибкой консолью жестко связанной с волноводом, который выполнен 5 в виде протяженного стержневого элемента с по крайней мере одним компенсатором изгибных деформаций и с гибкостью. удовлетворяющейй следующему соотношению:

1 в 3 Л Ев S дв

d8 128 F

) где !» — длина консоли, мм;

Š— модуль Юнга материала консоли, Н/мм;

20 n = 1„,7 (целые числа);

dnp — диаметр проволоки, мм;

d» — диаметр консоли волновода, мм, где LB — длина волновода, закрепленного между ультразвуковым преобразователем и держателем, мм: дв — диаметр волновода, мм;

E — модуль Юнга материала волновода, Н/мм;

S — рабочее поле перемещения s направлении X или У, мм:

Š— усилие сварки, Н. при этом ультразвуковой преобразователь неподвижно установлен на корпусе. волновод закреплен на дополнительном держателе, а гибкая консоль связана с держателем сварочного инструмента.

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что волновод выполнен из монокристаллического сверхупругого мате риала, 3. Устройство по пп,1 и 2, о т л и ч а ющ е е с я тем. что гибкая консоль волновода

BbllloRH6HB с диаметром

1731543 1

Ыгд

Составитель Л.Назарова

Редактор О.Юрковецкая Техред M,Моргентал Корректор M.Ìàêñèìèøèíåö

Заказ 1543 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101