Устройство для крепления изделий

Иллюстрации

Показать всеРеферат

Использование: в машиностроении для механообработки торцовых поверхностей шлифовальных кругов и других плоских деталей . Сущность изобретения: механизм фиксации изделий выполнен в виде двух дисков 21, скрепленных между собой шестью парами диаметрально направленных ребер 22, подвижных подпружиненных планок 23 с шарнирно закрепленными зажимными элементами 26 и роликами 28, которые взаимодействуют с коническим элементом 34, установленным на штоке 32 гидроцилиндра 33. Механизм загрузки изделий выполнен в виде поворотной консоли 17 с пневмозахватом 18, смонтированными на тележке 15. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фиг.1 (21) 4696531/08 (22) 29,05.89 (46) 07.05.92. Бюл. ¹ 17 (71) Волжский филиал Всесоюзного научноисследовательского института абразивов и шлифования (72) Г.Г,Мельников и Л,Н,Сушилина (53) 621.923.5(088,8) (56) Авторское свидетельство СССР № 1563943, кл. В 24 В 7/00, 1987. (54) УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ИЗДЕЛИЙ (57) Использование: в машиностроении для механообработки торцовых поверхностей

„„5U„„1731598 А1 (sx)s В 24 B 7/00, B 23 Q 3/06 шлифовальных кругов и других плоских деталей, Сущность изобретения; механизм фиксации изделий выполнен в виде двух дисков 21, скрепленных между собой шестью парами диаметрально направленных ребер 22, подвижных подпружиненных планок 23 с шарнирно закрепленными зажимными элементами 26 и роликами 28, которые взаимодействуют с коническим элементом 34, установленным на штоке 32 гидроцилиндра 33. Механизм загрузки изделий выполнен в виде поворотной консоли

17 с пневмозахватом 18, смонтированными на тележке 15, 5 ил.

1731598

Изобретение относится к машиностроению, в частности к оборудованию для механической обработки торцовых поверхностей шлифовальных кругов и других плоских деталей.

Наиболее близким по технической сущности к предлагаемому является устройство крепления деталей, содержащее подвижную каретку с тележкой, в центральном отверстии которого размещен вращающийся 1 стол с механизмом фиксации изделий, а на торце соосно с отверстием опорное кольцо.

Механизм фиксации изделий выполнен в виде закрепленных на столе четырех базирующих секторов для установки обрабаты- 1 ваемых изделий и размещенных между секторами оснований, на каждом из которых шарнирно закреплены поворотная цапфа с упорным пальцем и роликом, взаимодействующим с опорным кольцом 2 тележки, и две тяги с прихватами, одна из тяг подп,ружинена и взаимодействует с упорным пальцем поворотной цапфы.

Недостатком устройства является невозможность обработки изделий различных 2 типоразмеров вследствие отсутствия регулируемого крепления, снижение срока службы направляющих подвижной каретки стола по причине постоянного перемещения не защищенных от абразивной пыли, интенсивно выделяющейся в процессе механической обработки шлифкругов.

Цель изобретения — расширение технологических возможностей за счет увеличения диапазона размеров закрепляемых изделий.

Цель достигается тем, что в устройстве крепления изделий, содержащем зажимные элементы, связанные с механизмом фиксации, смонтированные на вращающемся столе полуавтомата в комплексе с механизмом загрузки и разгрузки изделия, механизм фиксации изделия выполнен в виде двух дисков, смонтированных соосно со столом полуавтомата и тесно связанных между собой радиально и попарно расположенными ребрами, между которыми размещены пары подпружиненных и подвижных в радиальном направлении планок, шарнирно связанных с ребрами и несущих на одном конце ролики, установленные с возможностью контакта с конусом. закрепленным на штоке гидроцилиндра, смонтированном концентрично столу полуавтомата. При этом зажимные элементы шарнирно связаны с ребрами и другими концами планок, а механизм загрузки и разгрузки изделия исключает перемещение каретки стола по направляющимм полуавтомата.

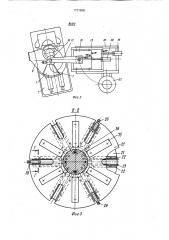

На фиг. 1 представлено предлагаемое устройство крепления изделий, установленное на полуавтомате; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 1; на фиг, 4 — сечение В-B на фиг, 1; на фиг. 5— сечение à — Г на фиг. 3.

На полуавтомате, содержащем станину

1 с установленной на ней шлифовальной бабкой 2, защищенной неподвижным кожу0 хом 3, и рабочий стол 4, смонтировано устройство крепления изделий, содержащее механизм 5 фиксации изделий и ограждение в виде кожуха 6 с двумя телескопическими шиберами 7 на его крышке и патрубком 8

5 для отсоса пыли из зоны. обработки, Устройство крепления изделий работает в комплексе с механизмом загрузки изделий в зону обработки,.который включает в себя смонтированную на основании 9 раму

0 10, перемещающуюся по вертикальным направляющим 11 посредством гидроцилиндра 12, каретку 13, установленную на направляющих 14 рамы 10, и тележку 15, смонтированную на направляющих 16 ка5 ретки 13. На тележке 15 установлен поворотный механизм 17 с пневмозахватом 18.

Перемещение каретки 13 и тележки 15 осуществляется от гидроцилиндров 19 и 20.

Механизм 5 фиксации изделий устрой30 ства выполнен в виде двух дисков 21, смонтированных соосно со столом полуавтомата и жестко связанных между собой радиально и попарно расположенными ребрами 22, между которыми размещены пары подвиж35 ных в радиальном направлении планок 23.

На ребрах 22 и планках 23 выполнен ряд отверстий соответственно под оси 24 и 25 регулируемого зажимного элемента 26, связанного с механизмом 5 фиксации изделий, 40 На другом конце планок 23 посредством оси 27 закреплен ролик 28. Планки 23 соединены шарнирно с ребрами 22 посредством водила 29, установленного на осях 30, Одна из планок 23 подпружинена относи45 тельно ребра 22 пружиной 31. B зависимости от типа размера обрабатываемого изделия оси 24 и 25 зажимных элементов 26 устанавливают в соответствующие отверстия трех симметрично расположенных пар

50 ребер 22 с планками 23, а в случае необходимости могут быть использованы запасные зажимные элементы 26, которые могут быть установлены как в другие отверстия тех же ребер и планок, так и на других трех парах

55 ребер, На штоке 32 гидроцилиндра 33, смонтированном концентрично столу полуавтомата, закреплен конический элемент 34 с возможностью контакта с роликами 28, На верхнем диске 21 размещены бруски 35 из

1731598

55 износостойкого материала, на которые устанавливают обрабатываемые детали, и оправка 36 для их центрирования. Стол 37 служит для приема изделий до и после обработки.

Полуавтомат с устройством крепления изделия работает следующим образом.

В исходном положении рама 10 механизма загрузки находится в своем крайнем верхнем положении, каретка 13 с тележкой

15 в крайнем правом положении, поворотный механизм 17 с пневмозахватом 18 ориентирован в сторону шлифовальной бабки

2, шток 32 гидроцилиндра 33 выдвинут, При поступлении сигнала с блока управления (не показан) о загрузке изделия поворотный механизм 17 перемещается в сторону приемного стола 37 и устанавливается над изделием. Рама 10 опускается гидроцилиндром 12, пневмозахват 18 входит в отверстие изделия и поддействием подаваемого сжатого воздуха зажимает его, После этого рама 10 перемещается вверх, а механизм 17 с изделием поворачивается в исходное положение. Каретка 13 и тележка 15 перемещаются приводами 19 и 20 влево и изделие оказывается под шлифовальной бабкой 2. Рама 10 Опускается, изделие опускается на бруски 35, установленные на верхнем диске 21 механизма 5 фиксации, и центрируется оправкой 36. Прекращается подача сжатого воздуха в пневмозахват 18, рама 10 поднимается, каретка 13 и тележка

15 с механизмом 17 перемещается вправо, Тем временем шток 32 гидроцилиндра 33 начинает перемещение вниз и его конический элемент 34 воздействует на ролики 28, в результате чего планки 23 начнут перемещаться вдоль ребер 22. При этом зажимные элементы 26 начнут поворачиваться на осях

24 и 25 в верхнее положение и зажмут обрабатываемое изделие.

Шиберы 7 защитного кожуха 6 закрываются посредством гидропривода (не показан), включается привод вращения стола 4, приводы вращения стола 4, приводы вращения и вертикальной подачи шлифовальной бабки 2 (не показаны) и начинается обработ5

1.0

45 ка изделия, Образующаяся в процессе шлифования абразивная пыль отсасывается и=зоны через патрубок 8. По окончании обработки шток 32 гидроцилиндра 33 перемещается вверх, ролики 28 освобождаются от воздействия конического элемента 34 и планки 23 под действием пружин 31 переместятся в исходное положение, при этом зажимные элементы 26 повернутся вокруг осей 24 и 25 и освободят обработанное изделие, Шиберы 7 открываются, поворотный механизм 17 перемещается в зону обработки, как описано ранее, и переносит изделие на приемный стол 37, Затем захватывает очередное изделие, перемещает его под шлифовальную бабку, и цикл обработки повторяется. При необходимости переналадки устройства крепления изделий на другие типоразмеры изделий проводят перестановку регулируемых зажимных элементов

26 в другие соответствующие отверстия планок 23 и ребер 22 либо замену их на аналогичные, которые устанавливают на следующих трех парах планок.

Формула изобретения

Устройство для крепления изделий преимущественно на плоскошлифовальных по луавтоматах, содержащее зажимные элементы, связанные с механизмом фиксации, смонтированные на вращающемся столе полуавтомата, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет увеличения диапазона размеров закрепляемых изделий, механизм фиксации выполнен в виде двух дисков, смонтированных соосно со столом полуавтомата и жестко связанных между собой радиально и попарно расположенными ребрами, между которыми размещены пары подпружиненных и подвижных в радиальном направлении планок, шарнирно связанных с ребрами несущих на одном конце ролики, установленные с возможностью контакта с конусом, закрепленным на штоке гидроцилиндра, смонтированном концентрично столу полуавтомата, при этом зажимные элементы шарнирно связаны с ребрами и другими концами планок.

1731598

1731598

Г-Г

22

2Ф

@LIP. 5

50

Составитель Г.Мельников

Техред М,Моргентал Корректор H.Киштулинец

Редактор О.Хрипта

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1546 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5