Система управления прессом для вторичных отходов

Иллюстрации

Показать всеРеферат

Использование: машиностроение, в частности оборудование для обработки давлением . Все механизмы пресса для вторичных отходов, а именно механизм предварительного набивания, цилиндр загрузки, цилиндр для рабочего прессования и цилиндр захвата , обеспечивающий выброс готового брикета , связаны между собой соответствующими датчиками положения, блоком управления и таймером. Причем последний контролирует время исполнения операций, в частности предварительной набивки, и при отклонении этого времени от заданного значения дает команду на аварийную остановку пресса . При возврате механизма набивки в исходное положение происходит обнуление таймера. Кроме того, обеспечивается возможность выброса готового продукта только при достижении поршнем цилиндра рабочего прессования крайнего нижнего положения, т.е. состояния наибольшего уплотнения . 2 ил. СЛ С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л В 30 В 11/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4832804/08 (22) 16.04.90 (46) 07.05,92. Бюл, ¹ 17 (71) Ивановское, специальное конструкторское бюро чесальных машин (72) В.Ю. Назаров и Г.Л. Галкин (53) 621.979.06(088.8) (56) Проспект фирмы Бизингер на брикетировочный пресс мод. ВК-50, 1975. (54) СИСТЕМА УПРАВЛЕНИЯ ПРЕССОМ

ДЛЯ ВТОРИЧНЫХ ОТХОДОВ (57) Использование: машиностроение, в частности оборудование для обработки давлением, Все механизмы пресса для вторичных отходов, а именно механизм предварительного набивания, цилиндр загрузки, цилиндр

Изобретение относится к машиностроению, в частности к оборудованию для обработки давлением.

Целью изобретения является повышение надежности и качества готового продукта за счет исключения ложных срабатываний цилиндра захвата.

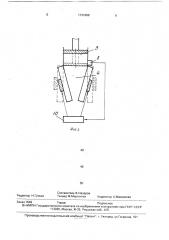

На фиг.1 приведена функциональная схема системы управления; на фиг,2 — исполнение цилиндров захвата и прессования.

Система управления прессом для вторичных отходов содержит механизм 1 набивателя, перемещающийся в цилиндре набивателя, конструктивно переходящего в цилиндр 2 загрузки, которым предварительно уплотненные отходы передаются в цилиндр 3 рабочего прессования, механизм захвата для выброса готовых спрессован» ЫЛ „1731650 А1 для рабочего прессования и цилиндр захвата, обеспечивающий выброс готового брикета, связаны между собой соответствующими датчиками положения, блоком управления и таймером; Причем последний контролирует время исполнения операций, в частности предварительной набивки, и при отклонении этого времени от заданного значения дает команду на аварийную остановку пресса, При возврате механизма набивки в исходное положение происходит обнуление таймера. Кроме того, обеспечивается возможность выброса готового продукта только при достижении поршнем цилиндра рабочего прессования крайнего нижнего положения, т,е. состояния наибольшего уплотнения. 2 ил. ных брикетов из цилиндра 4, связанного с гидросетью через злектрогидрораспределители (не показаны).

Система управления также содержит датчик 5 положения механизма набивателя, гидропривод 6 (выполненный в виде электродвигателя и насоса), реле 7 давления в системе питания цилиндра 4 захвата, датчик

8 крайнего положения поршня цилиндра 3 рабочего прессования, таймер 9 узла контроля аварийных ситуаций, блок 10 управления и индикатор 11 аварийного останова.

Система управления прессом для вторичных отходов работает следующим образом.

Механизм 1 набивателя обеспечивает предварительное уплотнение исходного материала, подает его в цилиндр 2 загрузки, Время хода набивателя от крайнего верхне1731650 го до крайнего нижнего положения и обратно 9,0 с, Цилиндр 2 загрузки осуществляет ход вперед за 1 с и передает материал в цилиндр 3 прессования, совершающий ход вперед за 5 с. Далее спрессованный материал проходит через цилиндр 4 механизма захвата, открываемый по команде от реле 7 давления. Использование датчика 8 конечного положения поршня цилиндра 3 прессования обеспечивает независимое от времени нахождение механизма захвата в открытом состоянии и закрытие только после достижения цилиндром 3 прессования датчика 8 крайнего положения. Это дает возможность получать продукт с максимальной плотностью (то есть высокого качества). Возврат поршней обоих цилиндров 2 и 3 в исходные положения составляет 3 с.

Датчик 5, связанный с механизмом 1 набивателя, обеспечивает аварийный останов при переполнении или забивании бункера отходами; срабатывая, периодически включает таймер 9 аварийного сстанова, выдающий сигнал о выключении в блок 10 управления, который выключает пресс и включает индикацию 11 аварийного остано ва. После устранения причин аварийного останова пресса система управления приводится в состояние готовности для дальнейшей работы, для чего используется обнуление таймера при выводе механизма набивателя из зоны действия датчика 5.

Таким образом, эффективность использования системы управления обусловливается обнаружением и.индикацией аварийных ситуаций в начальный момент их возникновения, а также исключением возможности ложного открытия цилиндра за5 хвата.

Этим достигается повышение надежности работы, качества готового продукта и снижение простоев при аварийных остановках пресса.

Формула изобретения

Система управления прессом для вторичных отходов, содержащая гидропривод цилиндров механизма набивателя, загруз15 ки, прессования и захвата, а также блок управления, соединенный своими входами с датчиком конечного положения поршня цилиндра прессования, и реле давления в цилиндре захвата, отличающаяся тем, 20 что, с целью повышения надежности и качества готового продукта за счет исключения ложных срабатываний цилиндра захвата, она снабжена узлом контроля аварийных ситуаций, выполненным в виде последова25 тельно соединенных датчика положения механизма набивателя и таймера, выход которого подключен к третьему входу блока управления, выходы которого соединены один — с электродвигателями насоса гидро30 привода, а другой — с электрогидрораспределителями цилиндров захвата, причем реле давления гидравлически включено между насосом гидропривода и цилиндра1731650

45

Редактор Н.Гунько

Заказ 1549 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Г

Ь.

Составитель В.Назаров

Техред М.Моргентал Корректор А.Маковская