Способ раскисления стали

Иллюстрации

Показать всеРеферат

Использование: черная металлургия, выплавка стали в мартеновских печах, электропечах , конвертерах. Сущность изобретения: в ванну перед выпуском вводят в два этапа раскислители нестабильного состава и замеряют активность кислорода. Сначала подают 1-5 кг/т стали раскислителей нестабильного состава, затем вводят раскислитель в количестве, обратно пропорциональном величине изменения активности кислорода до и после ввода первой порции в степени 1,01-1,04 и прямо пропорциональном расходу раскислителя в первой порции и разнице активностей кислорода после усвоения первой порции и заданной. 3 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 С 7/06,5/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 3 (гд

СО

M 4 (21) 4779338/02 (22) 09.01.90 (46) 07.05.92, Бюл, 17 (71) Донецкий научно-исследовательский институт черной металлургии (72) Ю.В.Матвеев, А,А.Казаков, С.Е.Гринберг, С.П.Терзиян, Б.А.Дворядкин, А.И.Кущенко, В,П.Игнатьев, А.С.Жердев и П.Я.Лактионов (53) 669.046 (088.8) (56) Патент США N 3645720, кл. С 21 С 7/06, 1972. (54) СПОСОБ РАСКИСЛЕНИЯ СТАЛИ (57) Использование: черная металлургия, выплавка стали в мартеновских печах, элекИзобретение относится к черной металлургии и может быть использовано при выплавке стали в мартеновских и электропечах, а также конвертерах и двухванных сталеплавильных агрегатах.

Цель изобретения — снижение расхода раскислителя за счет получения в расплаве перед выпуском плавки заданной активности кислорода.

Разработаны и применяются способы предварительного раскисления стали различными слабыми раскислителями.

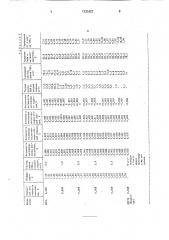

Характеристика применяемых раскислителей приведена в табл. 1.

Применение отходов производства может быть эффективным при раскислении стали только в случае, когда технология их ввода обеспечивает гарантированное получение заданной активности кислорода перед выпуском плавки. Ни один из применяемых способов такой гарантии не обеспечивает. Это связано с тем, что наряду с нестабильностью химического и грануло„„ Ж, „1731827 А1 тропечах, конвертерах. Сущность изобретения: в ванну перед выпуском вводят в два этапа раскислители нестабильного состава и замеряют активность кислорода. Сначала подают 1 — 5 кг/т стали раскислителей нестабильного состава, затем вводят раскислитель в количестве, обратно пропорциональном величине изменения активности кислорода до и после ввода первой порции в степени 1,01 — 1,04 и прямо пропорциональном расходу раскислителя в первой порции и разнице активностей кислорода после усвоения первой порции и заданной. 3 табл. метрического состава известные способы при определении расхода материалов не учитывают окисленность металла, окисленность и вязкость шлака и требуемый уровень окисленности металла.

Предлагаемый способ основан на том, что до и после присадки первой порции слабого раскислителя производится измерение окисленности жидкой стали. Это дает возможность учесть конкретные условия каждой плавки и раскислительную способность материала конкретной партии, используемой в данный момент в сталеплавильном агрегате при определении расхода материала для достижения требуемого уровня окисленности металла, Требуемая (заданная) окислен ность металла — это величина активности кислорода, ниже которой данный параметр практически не влияет на величину угара раскислителей. Кроме того, оптимальная и стабильная окисленность стали обеспечивает стабильный химический состав готовой стали и ми1731827 нимальный расход ферросплавов íà его получение, Получение металла с заданной окисленностью перед выпуском обеспечивает производство кипящей и полуспокойной стали с высоким качеством поверхности слитков и минимальной головной обрезью.

При этом оптимальная величина активности кислорода находится в пределах 0,03—

0,09 и определяется маркой стали и условиями разливки. Для спокойной стали эта величина составляет 0,005 — 0,03 .

При вводе первой порции менее 1 кг/т слабого раскислителя не обеспечивается достаточная достоверность информации о состоянии ванны и раскислительной способности материала из-за недостаточного снижения окисленности ванны, что приводит к повышению ошибки определения расхода материала во второй порции. При этом ухудшается стабильность раскисления, что приводит к необходимости повышения расхода ферросплавов для обеспечения заданного содержания элементов раскислителей в готовой стали, При выплавке кипящей и полуспокойной стали возрастание ошибки в оценке состояния ванны и раскислительной способности материала приводит к отклонению активности кислорода от оптимальных значений, а следовательно, к ухудшению качества и повышению головной обрези слитков.

При вводе в первой порции более 5 кг/т слабого раскислителя нестабильного состава увеличивается время его растворения, что приводит к потере производительности сталеплавильного агрегата. Кроме того, повышение расхода материала в первой порции может привести к избыточному раскислению стали. т,е. необоснованному перерасходу материала и отклонению активности кислорода от оптимального значения.

В первом приближении можно считать, что снижение активности кислорода в металле обратно пропорционально расходу раскислителя, однако при практической обработке способа установлено, что отношение расходов материала в первой и второй порциях обратно пропорционально отношению изменения активностей в степени

1,01 — 1,04, что связано с воздействием масштабного фактора, а также необходимостью некоторого увеличения расхода раскислителя при снижении активности кислорода на каждую единицу снижения.

Таким образом, для точного получения требуемой по условиям раскисления активности кислорода при минимальном расходе материалов и максимальной производительности агрегата расход раскислителя

55 должен быть установлен следующим образом:

Q2= (a (a) — a (a)) С(1/ Л а(о), где Q> — расход раскислителя в первой порции;

Qz — расход раскислителя во второй порции;

Лa(o)- снижение активности кислорода в металле после присадки первой порции раскислителя, ; а (o) — активность кислорода после при1 садки порции раскислителя, ; а (о) — заданная активность кислорода перед присадкой основных ферросплавов (обычно составляет 0,005 — 0,02%);

N — эмпирический безразмерный коэффициент, равный 1,01 — 1,04.

При величине коэффициента менее 1,01 фактическая величина активности кислорода после присадки второй порции превышает заданную величину, что ведет к повышению угара и расхода ферросплавов.

При величине коэффициента более 1,04 активность кислорода получается меньше заданной, при этом угар ферросплавов не изменяется, а вследствие ввода избыточного количества слабого раскислителя необоснованно увеличивается его расход, повышается вязкость шлака, что ведет к повышению вероятности ошлакования ферросплавов, что препятствует их растворению в шлаке. Кроме того, ввод избыточного количества раскислителя ведет к снижению производительности печи, увеличению расхода топлива, перерасходу раскислителя и снижению экономичности процесса. При выплавке кипящей и полуспокойной стали металл перераскисляется и вяло кипит в изложнице, что ведет к увеличению головной обрези и уменьшению толщины беспузыристой корочки.

Пример 1. Сталь выплавляют в двухванном сталеплавильном агрегате

2х300 т, Интенсивность продувки кислородом 7000 м /ч. После достижения заданных температуры и содержания углерода в металле в ванну вводят шлак производства вторичного алюминия. Перед присадкой шлака производят замер окисленности стали с использованием установки непрерывного измерения температуры и окисленности стали. После полного растворения присадки, о чем судят по прекращению падения активности кислорода в металле, производят присадку второй порции шлака в количестве, определяе;ом указанным уравнением, B табл. 2 приведены результаты использования предлагаемого способа.

1731827

Таблица 1

Соде жание элементов аскислителей, Относительное изменение содержания, %

Раскислитель

Фракция материала—

SiC и другие

А!

Мп

Шлак производства вторичного алюминия

Шлак производства силикомарганца

Алюмокремнистый шлак

Отходы производства е осилиция

1000

0 — 250

70 0-200

10 — 17

100 (по Al) 0 — 300

15 — 25

30 — 60

25-35

0-500

Применение предлагаемого способа обеспечивает достаточно точное и стабильное получение заданной активности кислорода перед выпуском плавки, что создает условия для снижения расхода раскислителей за счет стабилизации их угара. Расход раскислителя минимален, а производительность агрегата максимальная.

Пример 2. Сталь марки Вст 08кп выплавляют в тех же условиях, что и в примере 1. В предварительном эксперименте установлено, что оптимальным уровнем. окисленности стали, при котором обеспечивается минимальная головная обрезь и удовлетворительное качество поверхности слитков, является величина 0,065-0,075%.

Раскисление производится 70%-ным доменным ферромарганцем, содержащим 1% кремния.

Результаты опытных плавок представлены в табл, 3, Анализ результатов эксперимента показывает, что предлагаемый способ обеспечивает стабильное попадание в заданный интервал окисленности стали, что обеспечивает минимизацию головной обрези и количества слитков с. дефектами поверхности.

Формула изобретения

5 Способ раскисления стали, включающий ввод в.ванну перед выпуском в два этапа раскислителя и измерение активности кислорода в процессе ввода раскислителя, отличающийся тем, что, с целью

10 снижения расхода раскислителя за счет получения в расплаве перед выпуском плавки заданной активности кислорода, вводят раскислители нестабильного состава, при этом первую порцию раскислителей вводят

15 в количестве 1 — 5 кг/т стали, определяют момент усвоения раскислителя путем измерения величины изменения активности.кислорода, а во второй порции раскислитель вводят в количестве, обратно пропорцио20 нальном величине изменения активности кислорода до и после ввода первой порции в степени 1,01 — 1,04 и прямо пропорциональном расходу раскислителя в первой порции и разнице активностей кислорода

25 после усвоения первой порции и заданной.

1731827

I

1

1 ! Ю

1 мсч

I лсо

I б

1

1

1 о о

1 М0

I CO СО

I сЧ> m

1 S

ml sm

30 С

=Гб «З а

Х 1 Э 3!!

I Ct о л о < бо

m!

Ф

l- I S х s

1 О о с

1 dl я

И 33>

I Л 3>» сС

С0

О -0 О М О МСО D.0 СЧ СЧ

СЧ О.> С> Л М СЧ CA 44 N O Г

CO .0»O Л Чо со В CA»О»O CA В

1 30 о с х

С 0

L ЗР

>- а

О Ф

СО CA Г » С:> МW СЧ 01 Г О СГЪ

М СЧ -0 М С5 М М> М М Р C

СО CO CO Co 3» СО Со СО СО СО CO CO

1 >Х

1 х а

I m

Е

Е

1 Л

I (Э

I

3 оr со оо CO

-В О.0 CO — 1. CA

l СОСЧЛОiбч сч сч.0 в N м Nco-0. r

1 ч

СО

Ю

Ч IО 30 х х и r0 Х а с а э!

1 NСЧ М»О Вн \ М

ВО-С.СО сЧ Г СП л сч лсо о сЧ сЧ М-0 --0 сЧ .т В -0.

1

I Ч о х

1 m

1 0

S

1а

О 3

C Y!

0Om O

>х х а с>ч о

СС0 1zc m г - CA сЧ N О В о л

I I Сч 1.A CAW М с- хмв

О О-0. CAO

1

1 СЧ о с> о о

1 О О

1 1 1

I

1

I

1 ! ЧОЛ о о о о

1 оо

I Э

1 X х

1 ID

1 Z о

I С

3 Х

3 >1 Ю

I- m l и чх

OOm х а ч

m o с>

S С с>

>- и

S 10ХО

- Ф

О О о о о о

1 I I сч

О о о о

I сч

Ю с> о о

М

С>

С> о о

+ сч .0 оооо оооо

OQOOOO

> + м САсо сч оооо оооо оооо

1 1 + + мс4 о о о о ооооо юоооо оооооо

+ 1 +

D Q

О С> о о

+ 1

0.0

>х о х о о

1 1

1 л

1 1- 30

1 О Ч о о а

m O

s c

1- и

s o а >О 44>

msc

С Y ч >s

О СОХ сна=с

LALO LAВ - 0»СО Г»1 Ч0 4 СО

DODDDDDDDO D

QQOOOOQOOOOO — СО СО ОЫ Л СПЛ00 О l»СО W

ОООООООООООО

О О О O О Î Î О Î О О Q О

CA Л00 О оооо о о о с> оооо о о о о о о о о о о о о о

ОООООООООООО

43

1 I 30

1 О о о а

m o

I и

1 Y S

«с х

I

I

1

cowмо сч -.! о г г ллr ло 0

1 О О О О О О CD О

I DQOOOOOO

1

I

1

OONC4NcAQ

I CO CO Л 3 » Г Л Co CO

1ОООООООQ !! х

s a S ас>а с со

a> S Can с х и ч>х

О!СО

curn в о С4 о о 00 сч л о> о r co co

С 4 СЧ М О О О О СЧ о о о о о о о о о о о о о

В в iО СО Co CA

»,О г ввсч »

ОООООО

c0 NCACA

< 3 -0 -0 Ф оооо о о о с>

O D O О О Î О О О О Î O O

ООООЬО

I 4>

m ч о о а

m o

1 S С и

1 cl:

О Е

m m а s

Х 40

cc m

m о. и с> х с х

I ч 1 о s

0> V

m, с»>

S 30

mOm с а 3аСО

1

36 I

S I

Е 1 л 1 с

I

1

I

I

I

1

1

I

I

I

1

I

1

I

0> l оч о х х о+

I»

1

1 В

1 С>

1 ч

I О 30 х х

I u 30

m c

0 З

0OS

m D 3

cC a O.»»

co m o

C C Y

Q в с>

М>

I

О 04 М-тND СЧ С>-З NО о о о о о о о о о î о î Q o

1 1

I S е 1е s

I > 33> о

> м!

1

3

1

1 CO

1 О о

1 Ю

1

I 1 Il С) л m

lO

С> бс

l- О

u a о ож х с

Ф и рр

Y cS

С0 С0 с"> С>

С> с>

С> с>

С:> с>

С>

Iи с> 4>

Сч !О с»s

015, Х

СО

Ю

CD

С>

СО

С>

Ю

С>

I ! cC

1 I

I CO

I О

1 30 х с а rc

I IG Iт и

>О о со

СО»0 О О М LA О О Л СЧ СЧ 1 О»0

-- МОСОСО О «аО «00-0 «М о ««о «««о — в>.-co О Nв w вco о>r — л

0>Nl»CO О»ОСО «ЛСО»О Ю ID Г-Вс! с4 м м О м м сч Ф м сч м мт м мсо

CO CO СО СО CO CO 00 СО СО СО 00 00 СО 00 СО CO 1

»О

В а-- М л-т CA сч В «в О О О О Л

-0 лч>сов о Овсп Lour О оса

CAOC0 CAD Î МО00Лбчй О ОО ЛМ01ОСО О СГ\О

Iо ОLO осо 40r !»rолочосов ОN1--»0 ог л о о ю о о o o n о о o o î о î î о с> о о о о о

О О Q О О О О О О О О О O О О Q О О О О О О О О О О О Î О О О

СЧ М0 LAО С 4 М-0 lAО 34 М0 IA

o o о о о о о î î о о о о о о о

1

1

1

1

I

I

1

1

1

I

I

I

1

1 !

1

1

1

1

I

I

1

I

1

I

I

1

I !

1 !

I

I

1

I

1

1

1

I

1

1

I

1 !

1

I

1731827

1 и о г х а о

0)

m л о х

C I1

S с и сс с о с

m

Of и о

X

Щ

IY

Ю м

Щ

S с

LO

Щ

I—

Л о

Се!

Сбl а бо о! о с о б о о

О

Z

Q)

Z о !

С> сГ о х и

X ! и о

S бY

1 в о

cfOs

Э Z Z

CLZ 6 и щ

Ct Щ

Щ Z ощщ

Щ сГ о

CL о с и

ОХ4>

Л

Л

О

Л

М\ мм о о

o o

1 + — ч

1

1

1

Z

Щ

CL

Щ

1 о а

Э

IЛ ЛЛ!

=Г Y о и о

S

IY

CC!

СО ч (D а

m с

Щ с о а о с и

LA мо о

o o

X о

Y oo и

О> б:

S

:Г

O. о с о о о

m

S бY сС

I сЕ о

Ю с и о с

Of о а о с и

С0

Щ

Y 04

m с

Л Л о о

>5 о

1I

1

1

1

1

I! и

Щ

CL сХ (D

CL

0) 4„

С>

О оФ

m с э

X (0 1

X I

С!) с I и I

Б I

Y !

1и о

Е

С о а о с и

СЧ (Ч

o o бZ

Ю

o Q

Л Л б>! Э о s

cf о х и

>S S

О =Г а о о

m щ

Щ с = з

Л

CD о

Л

Q

Л м м - Ф л ом 1 О- . OW аЛ - ЛМ - -а 0 «СО а Л CA СЧ М

4 — е — 4 — 4 — 4 — е — 4 — CD О 4 — 4» О Q О 4 — 4 О О О 4 ° л е СЧ СЧ

СГ > OO OO СЧ 0 > О О -Ф !.Г > OO со О О I« Сч 0 > 0 е М Ч:б 0 4 Л Ф М

Л Л ° Л Л Л Л ° Л Л ° ° Л Л Л ° ° ° ° ° Л Л

OO Л Л Л OO - Н О О CO Со О О О СО CO О бГ Ц CO ОЭ OO CO СО СО ал !-Г > СЧ N СЧ Ч:б М

СЧ 4- СЧ 4 О О Q СЧ LA О О СЧ М О О О М СЧ М> бГ> LA ооооооооооо ооооооооооо

Л ° Л Л Л Л Л Л ° Л л л л л л ° а ° л л °

ooooooooooo ooooooooooo

+ I ++-111+!- -О I + м м м м м м м м м м м м м м м м м м м с1 м м м м м

° Л Л ° Л ° Л Ф Л Л Л Л ° Л Л Л В ° Л ° °

СЧ CV СЧ (Ч CV СЧ СЧ СЧ СЧ СЧ СЧ Сч СЧ СЧ СЧ СЧ OV C44! С44! СЧ Сч СЧ Сч СЧ С4 лл LA СО бГ\ Сч О I« 2

-4 OO бГ> - Л I« 0 -Ф СЧ Л С«- Л 4 О Л Л Ч:б 4 >Ф"> 4 М СЧ СЧ ооо оооo оооо оооîîîооо

«Л Л Л Л Л Л ° ° ° ° В Л ° ° Л Л ° ° ° о о î o o o o o о о î о о о о о о о о о о о о

Ю <ЛЛ бб бГ\ NN СЧ

О Q Q СЧ СЧ СЧ СЧ (Ч М О О Q 4 — О О CA @СО 3 МСЭ й

Е 4 — 4 ° Е 4— -ОООООQО

Л ° ° 4 Л Л Л Ф Л ° ° ° Л ° Л Л о о о о о о î о о о о о о о о о о Q о о о о о

СЧ

СЧ вЂ” СЧ - . W W О О О Ч:> О Л Л r Л Л CO Co OO СО СО о о о о о о о о о о о î î о î î о о о о о о о."! D a Q — СЧ N а О СЧ - - а Π— СЧ N N Π— СЧ -1. а о î î î о î o o о о о о о о о о о о î î о о о л ° л л ° л л л л л л л л л ° л л л сО

СЧ

СЧ

0 0

Ю

Ю

I м

СЧ

С >

С:> с:>

I со

О!

Iи

m >S б>б о

Ле

1

I б

I

1, 1

1

1 !

1

I

1

I

1

I

1

I

1

1 1

1

I

I

I !

I

I !

I !

I

I !

I

I

I

I

1 !

1

l

1

I

1 !

l

1

1

1

1 !

I

I

I !

I

I