Способ термической обработки чугунных деталей

Иллюстрации

Показать всеРеферат

Сущность изобретения: на чугунную деталь наносят покрытие из меди или ее сплавов и закаливают поверхность плазменной струей с мощностью 0,4-0,5 кВт и скоростью движения относительно детали 10-12 мм/с. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 D 1/09, 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4756160/02 (22) 09.11.89 (46) 07.05.92. Бюл. ¹ 17 (71) Магнитогорский металлургический комбинат им.В.И.Ленина и Магнитогорский горно-металлургический институт им.Г.И. Носова (72) Ф.Д.Кащенко, Л.А.Фетняева, Е.В,Романов, С.M,Íàáàò÷èêîâ, А.Ю.Фиркович, В,А.Масленников, А.А.Морозов и А.И.Антипенко (53) 621.785.54 (088.8) (56) Физика и химия обработки материалов, 1985, ¹ 1, с.52-55.

Изобретение относится к области машиностроения и может быть использовано при закалке чугунных изделий.

Известен способ термической обработки, предусматривающий переплавление участков поверхности плазменной дугой, Однако данный способ нь обеспечивает получения высокого качества, так как обработка с оплавлением поверхности приводит к появлению растягивающих напряжений в поверхностном слое и возникновению трещин.

, Существует способ двухступенчатой лазерной закалки для получения разной твердос .и по глубине, Деталь сначала закаливают с низкой скоростью перемещения луча, 1 затем с высокой скоростью перемещения лу ч. Причем скорости перемещения луча должны быть в пределах 0,01 — 2 м/мин и разница между низкой и высокой скоростью — как мо> ьше.

Недо м этого способа является возможно лавления поверхности при низкой с и перемещения лазерного луча и свя е.с этим увеличение вероят,,!Ж„„1731832 А1 (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ЧУГУННЫХ ДЕТАЛЕЙ (57) Сущность изобретения: на чугунную деталь наносят покрытие из меди или ее сплавов и закаливают поверхность плазменной струей с мощностью 0,4 — 0,5 кВт и скоростью движения относительно детали 10 — 12 мм/с. 1 табл, ности появления трещин, Кроме того, обработка с оплавлением вызывает необходимость последующей механической обработки, что усложняет и удорожает способ, Наиболее близким к изобретению является способ термической обработки чугунных деталей, включающий обработку поверхности плазменной струей с помощью плазмотрона мощностью 30 кВт при скорости перемещения струи 0,12 — 0,4 м/с и плотности теплового потока 4,5 — 5,5 кВт.

Недостатком данного способа является то, что обработка на предлагаемых режимах позволяет получить значительную твердость обрабатываемой поверхности, но при этом под действием больших остаточных напряжений в кристаллах цементита образуются микротрещины при однократной . обработке, B процессе эксплуатации чугунных деталей (например, валков горячей прокатки) наличие микротрещин приводит к появлению сетки разгара, снижению износостойкости валка.

1731832 газа 90 л/ч. Расстояние до обрабатываемой поверхности 15 — 20 мм.

Плазменная струя мощностью 0,4 — 0,5 кВт двигается со скоростью 10 — 12 мм/с отно5 сительно обрабатываемой детали, осуществляя закалку обрабатываемой поверхности (конкретные примеры приведены в таблице).

При этом происходит разогрев медного

10 слоя и, вследствие высокой теплопроводности меди, тепло быстро распространяется в слое порошка, создавая эффект "тепловой рубашки", Тепло передается холодной поверхности металла, осуществляя своеобразный

15 предварительный нагрев обрабатываемой поверхности.

Формула изобретения

Способ. термической обработки чугун20 ных деталей, включающий закалку поверхности плазменной струей, о т л и ч а ю щ и йс я тем, что, с целью повышения износостойкости и исключения трещин, предварительно на деталь наносят покрытие из меди

25 или ее сплавов, а закалку осуществляют при мощности плазменной струи 0,4 — 0,5 кВт и скорости ее движения относительно детали

10 — 12 мм/с.

Скорость движе- Качество продукния плазмотро- ции на, мм/с

Эксплуатационные характеристики

Ресурс плазмотрона

Мощность плазмотрона, кВт

Глубина закаленного слоя 0,1-0,2 мм

11

12

0,3

0,3

0,3

0,3

0,3

Оплавление микротрещины

Поры и трещины отсутствуют. Глубина закаленного слоя 0,4-0,6 мм

Микропоры 0,030,06 мм

Оплавление, трещины

Поры и трещины отсутствуют, Глубина закаленного слоя 0,8-1,2 мм

Поры 0,08-0,12 мм

Оплавление поверхности. Поры

0,1-0,64 мм. Трещины глубиной до 2 мм

По .ы О,1=0,4 мм

24 ч непрерывной работы

Брак

0,4

Повышение иэносостойкости в

1,2-1,3 раза

11

0,4

0,4

0,4

0,4

Брак

0,5

Менее 24 ч непрерывной работы

Брак

11

0,5

0,5

0,5

Повышение износостойкости в

1,5 раза

Брак

0,5

Брак

11

0,6

0,6

0,6

0,6

Менее 20 ч непрерыв зй работы

0,6

Целью изобретения является повышение износостойкости и исключение трещин.

Поставленная цель достигается тем, что в способе термической обработки чугунных деталей, включающем закалку поверхности плазменной струей, предварительно на деталь наносят покрытие из меди или ее сплавов, а закалку осуществляют при мощности плазменной струи 0,4 — 0,5 кВт и скорости ее движения относительно детали 10 — 12 мм/с.

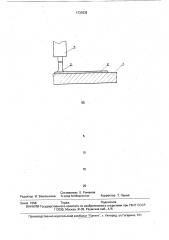

На чертеже изображена деталь, обрабатываемая струей плазмы.

Пример. На подготовленную поверхность 1 чугунной детали наносят медный слой 2. Нанесение медного слоя осуществляется щетками для цилиндрических деталей, для плоских — простым покрытием поверхности, например медным порошком и т.д, Плазменной струей 3 плазмотрона 4 воздействуют на обрабатываемую поверхность, осуществляя ее мгновенный разогрев и закалку.

Химический состав чугуна, мас. : С 3,29;

М и 0,51; Si 0,89; Cr 0,81; Мо 0,03; Nl 1,4; V 0,06;

P 0,17.

Плазмотрон установки для плазменной наплавки типа УПН-303 УХЛ вЂ” 4 с диаметром сопла 5 мм, расходом плазмообразующего

Недостаточная Нестабильное гоглубина закален- рение дуги ного слоя

1731832

Составитель Е. Романов

Редактор И. Ванюшкина Тсхред М.Моргентал Корректор Т. Палий

Заказ 1558 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101