Тампонажный материал

Иллюстрации

Показать всеРеферат

Сущность изобретения: тампонажный материал содержит цемент 40-80%; отход гидроотмойки бурого угля 20-60%. Цемент и отход гидроотмойки бурого угля подвергают совместному помолу в течение 60 мин. Добавляют воду и готовят тампонажный раствор . Тампонажный раствор заливают в формы-балочки и цилиндры. Тампонажный раствор твердеет при 22, 75, 100, 120°С и давлении до 20 МПа. Тампонажный раствор испытывают на водоотделение. Определяют прочность цементного камня при изгибе. Определяют давление гидропрорыва на контакте цементного камня и глинистой корки. Характеристики тампонажного материала: плотность раствора 1400-1550 кг/м ; коэффициент водоотделения 1,0-2,5; прочность при изгибе 0,7-2,8 МПа; давление гидропрорыва 0,08-0,13 МПа. 1 табл., 1 пр.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1731939 А1 (si>s Е 21 В 33/138

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4768905 (22) 03.11.89 (46) 07.05.92. Бюл. N 17 (71) Среднеазиатский государственный научно-исследовательский и проектный институт газовой промышленности (72) B. С. Екшибаров и Т. P. Хасанов (53) 622.245.42(088.8) (56) Соловьев Е. М. Заканчивание скважин, M,: Недра, 1979, с. 189.

Данюшевский В. С. и др. Справочное руководство по тампонажным материалам, M. Недра, 1987, с. 138. (54) ТАМПОНАЖНЫЙ МАТЕРИАЛ (57) Сущность изобретения: тампонажный материал содержит цемент 40-80%; отход

Изобретение относится к бурению нефтяных и газовых скважин, в частности ктампонажным материалам, используемым для цементирования обсадных колонн при наличии пластов, склонных к поглощению, Известен тампонажный материал, включающий тампонажный цемент и облегчающую добавку, например, бентонит.

Этот материал не позволяет получать облегченные тампонажные растворы с необходимым технологическими характеристиками.

Наиболее близок к предлагаемому тампонажный материал, содержащий цемент и кремнеземсодержащий компонент.

Этот материал не позволяет получать облегченные тампонажные растворы с низкой седиментационной устойчивостью и гидроотмойки бурого угля 20-60%. Цемент и отход гидроотмойки бурого угля подвергают совместному помолу в течение 60 мин. Добавляют воду и готовят тампонажный раствор. Тампонажный раствор заливают в формы-балочки и цилиндры. Тампонажный раствор твердеет при 22, 75, 100, 120 С и давлении до 20 МПа. Тампонажный раствор испытывают на водоотделение. Определяют прочность цементного камня при изгибе.

Определяют давление гидропрорыва на контакте цементного камня и глинистой корки. Характеристики тампонажного материала: плотность раствора 1400-1550 кг/м; коэффициент водоотделения 1,0-2,5; прочность при изгибе 0,7-2,8 МПа; давление гидропрорыва 0,08-0,13 МПа, 1 табл., 1 пр. обеспечивать плотный контакт цементного камня с сопредельными поверхностями.

Цель изобретения — повышение седиментационной устойчивости облегченного тампонажного раствора и повышение прочности цементного камня на его основе в интервале температур от 20 до 120 С при одновременном повышении плотности контакта цементного камня со стенками скважины;

Поставленная цель достигается тем, что тампонажный материал в качестве кремнеземсодержащего компонента содержит отход гидроотмойки бурого угля при следующем соотношении компонентов, мас, %:

Цемент 40-80

Отход гидроотмойки бурого угля 20-60

1731939

Ниже приведен химический состав отходов гидроотмойки бурого угля, мас. :

ЫО2 42-47

Бурый уголь 40-45

АЬОз 8 — 12

СаО 1 — 3

РегОз 1 — 2

Объемная масса отходов гидроотмойки бурого угля 450-500 кг/м плотность 18001900 кг/м . Количество отходов гидроот- 1 мойки бурого угля только по Ангренскому карьеру составляет несколько миллионов тонн при ежегодном приросте 300-350 тыс. т, Материал-прототип обеспечивает необходимые технологические свойства тампонажного раствора и камня только при нормальном водосодержании, При увеличении водосодержания для получения облегченных тампонажных растворов (ниже 1650 кг/мз) резко ухудшается их седиментационная устойчивость, снижается прочность образующегося камня и, как следствие, ухудшается плотность его контакта со стенками скважины.

Предлагаемый тампонажный материал представляет собой продукт совместного помола тампонажного клинкера, гипса и отходов гидроотмойки бурого угля. Ввиду хорошей размалываемости отходов получаемый тампонажный материал характеризуется высокой удельной поверхностью — до 400 м; кг и выше, что обеспечивает

2 высокую седиментационную устойчивость цементных растворов и прочность цементного камня. Сравнительно низкая плотность отходов гидроотмойки бурого угля обеспечивает получение облегченных тампонажных растворов с плотностью до

1400 кг/м и ниже, Наличие в добавке активного кремнезема позволяет при достижении достаточных термодинамических условий резко повысить прочность тампонажного камня за счет образования низкоосновных гидросиликатов кальция.

Содержание в отходах значительного количества бурого угля, в состав которого входят различные органические компоненты, при водит к гидрофобизации поверхности частиц цемента в процессе помола компонентов тампонажной смеси, что улучшает адгезию между цементным камнем и гидрофобными стенками скважины, снижает слеживаемость и комкование тампонажного материала, сохраняет его активность в процессе хранения.

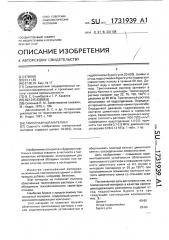

Пример конкретного выполнения, В лабораторную. шаровую мельницу загружают компоненты тампонажного материала: тампонажный клинкер 2250 г, гипс 150 г, отход гидроотмойки угля 600 г(75:5:20мас, ч.), После 60 мин помола замеряют тонкость помола, время впитывания капель воды.

1000 г приготовленного тампона>кного материала затворяют водой (700 г), Плот5 ность полученного тампонажного раствора

1550 кг/м, растекаемость 24 см. Полученный тампонажный раствор заливают в формы-балочки и цилиндры. Твердеет цемент при 22,75,100,120 С и давлении до 20 МПа, 0 Тапонажный раствор и камень испытывают на водоотделение, прочность на изгиб и определяют давление гидропрорыва контакта цементный камень-глинистая корка, Глинистую корку формируют путем циркуляции

15 нефтезмульсионного бурового раствора, содержащего нефтепродукты в количестве до

20 от объема раствора, Подобным образом готовят тампонажный материал с различным содержанием отхода гидроотмойки

20 бурого угля и опредляют технологические параметры тампонажного раствора и камня, полученных на его основе (см. таблицу).

Как видно из таблицы, прочность тампонажного камня, полученного из предложен25 ных составов тампонажного материала, выше прочности облегченных цементов по

ГОСТ 1581-85, тогда как тампонажных состав по протитопу не позволяет получать облегченные тампонажные растворы необ30 ходимой прочности и седиментационной устойчивости. С увеличением содержания в тампонажном материале отходов гидроотмойки бурого угля улучшается седиментационная устойчивость цементного раствора, 35 водоотстой снижается с 2,5 (при содержании добавки 20 ) до 1 % (при содержании добавки 60%), а время впитывания капель воды тампонажным материалом соответственно увеличивается со 100 до 190 с, что

40 связано с ростом гидрофобности вяжущего.

С увеличением в тампонажном материале количества отходов углеотмойки бурого угля повышается давление гидропрорыва контакта тампонажный камень — глинистая кор45 ка, что свидетельствует об улучшении адгезии в данной системе. С увеличением содержания в тампонажном материале отходов гидроотмойки бурого угля свыше 60 прочность тампонажного камня при нор50 мальной температуре не соответствует требованиям ГОСТ 1581-85. Прочность тампонажного камня, полученного из состава (90:10), при повышенных температурах резко снижается, что обусловлено низким

55 содержанием в тампонажном материале активного кремнезема. Кроме того, при этом затрудняется получение облегченных седиментационно устойчивых цементных растворов, соответствующих требованиям

ГОСТ 1581-85.

1731939

Формула изобретения

Тампонажный материал, содержащий цемент и кремнеземсодержащий компо15

Давление гидропрорыва контакта, НПа .

Состав тампонажного материала, мас.е

Прочность иа изгиб через

48 ч, НПа

Время впитывания капель воды, с

В/Ц

Параметры раствора

Растека- Водоотеиость, стон м через

3ч,8

2,5

1,5

1,0

1,8

2,7

Плотность, кгlм

Цемент Отход гидроотмоики угля о при С и давлении, НПа

22/О, 1 I 75/О, 1 I 100/20 120/20

2,1 ?,3

1,8 2,5

1,1 .2,4

0,9 1,5

3,8 2,6

2,7

i, 8

1,7

1,5

1,0

0,7

0,5

2,4

0,08

0,12

0,13

80 20

50 50

40 60

30 70

90 1О

1550 0,24

1450 0,23

1400 0,225

1390 0,24

1790 0,22

0,7

0,85

0,90

0>95

0,5

Прототип

2!О

Песок

Шлак

0,65

0,8

1620 0,26 10

35

50

Составитель Л.Бестужева

Редактор Б,Федотов Техред М.Моргентал Корректор Т,Палий

Заказ 1563 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, /К-35, Раушская наб., 4/5

Производственно-издатепьскии комбинат "Патент", г. Ужгород, уп.Гагарина, 101

За базу сравнения для подсчета экономической эффективности внедрения предложенного технологического решения принят тампонажный материал по прототипу. Экономическая эффективность использования описанного тампонажного материала проявляется в снижении затрат на капитальный ремонт, скважин, предупреждении межпластовых перетоков флюидов. нент, отличающийся тем, что, с целью повышения седиментационной устойчивости облегченного тампонажного раствора и повышения прочности цементного камня на

5 его основе в интервале температур от 20 до

120 С при одновременном повышении плотности его контакта со стенками скважины, он в качестве кремнеземсодержащего компонента содержит отход гидроотмойки

10 бурого угля при следующем соотношении компонентов, мас. 70:

Цемент 40-80

Отход гидроотмойки бурого угля 20-60