Конвейерная машина

Иллюстрации

Показать всеРеферат

Изобретение относится к железорудному сырью в черной металлургии, а именно к производству окускованного сырья. Конвейерная машина для производства окускованного сырья (агломерата или окатышей) имеет сборный коллектор отходящих газов в хвостовой части, разделенный на две секции . Длина сборного коллектора составляет 0,4-0,6 общей длины конвейерной ленты, а протяженность первой секции этого коллектора равна 0,2-0,5 длины ленты. Приемные колпаки системы рециркуляции отходящих газов, расположенные в хвостовой части ленты или за зажигательным горном конвейерной машины, соединены газопроводами с первой секцией сборного коллектора и имеют длину 0,1-0,3 длины ленты. Такая конструкция конвейерной машины с системой рециркуляции отходящих газов позволяет за счет использования физического тепла газа, дожигания монооксидов углерода и снижения интенсивности образования оксидов азота эффективно снизить вредные выбросы этих оксидов в атмосферу. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s F 27 В 21 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4787540/02; 4787541/02 (22) 30,01.90 (46) 07,05.92. Бюл, М 17 (71) Всесоюзный научно-исследовательский институт металлургической теплотехники (72) И,А.Дегтяренко, И.B.Çåìëÿíóõèí, Г.Е.Зимин, В.И.Клейн, Л.М.Коротких, P.Ô.Êóçíåöîâ, В.Р.Кузнецов, Г.M.Ìàéçåëü, С.Г.Майзель„А,В.Малыгин, В.В.Осламенко, В.П.Пузанов, B.À.Òâåðèòèí, С.Л.Устюжанин, Ю.А.Фролов, П.Е,Шнеур, B.È.Ãóáàíîâ и В.Н,Бутивченко (53) 622.782,42(088.8) (56) Заявка Японии М 63-79922, кл. С 22 В

1/14, 1986, (54) КОНВЕЙЕPНАЯ MALIJИНА (57) Изобретение относится к железорудному сырью в черной металлургии, а именно к производству окускованного сырья. Конвейерная машина для производства окускованИзобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству окускованных материалов.

Цель изобретения — снижение выбросов в атмосферу окислов азота и углерода.

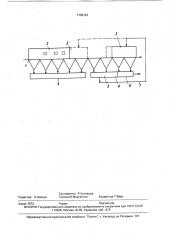

На чертеже представлена принципиальная схема конвейерной машины, продольный разрез.

Машина состоит из конвейерной ленты

1, зажигательного горна 2 и колпаков 3, сборного секционного коллектора 4 хвостоного сырья (агломерата или окатышей) имеет сборный коллектор отходящих газов в хвостовой части, разделенный на две секции. Длина сборного коллектора составляет

0,4-0,6 общей длины конвейерной ленты, а протяженность первой секции этого коллектора равна 0,2-0,5 длины ленты. Приемные кол па ки системы рецир куля ции отходя щих газов, расположенные в хвостовой части ленты или за зажигательным горном конвейерной машины, соединены газопроводами с первой секцией сборного коллектора и имеют длину 0,1-0,3 длины ленты. Такая конструкция конвейерной машины с системой рециркуляции отходящих газов позволяет за счет использования физического тепла газа, дожигания монооксидов углерода и снижения интенсивности образования оксидов азота эффективно снизить вредные выбросы этих оксидов в атмосферу. 1 ил. вой части машины с первой 5 и второй 6 секциями и соединительного тракта 7.

Конвейерная машина работает следующим образом.

Сырые железорудные окатыши крупностью 8-10 мм и содержанием углерода 3% загружают на конвейерную ленту 1 и последовательно подвергают сушке, зажиганию, спеканию и охлаждению. В расположенную в головной части вне зажигательного горна секцию сушки подают рециркуляционные газы, фильтруют их сверху вниз и произво1732131 дят удаление влаги и предварительный нагрев обрабатываемых гранул. В зажигательном горне 2 сжигают смесь внешнего топлива (горючего газа) и воздуха. Полученный теплоноситель фильтруют через слой, 5 зажигают в печи твердое топливо и через коллектор головной части машины сбрасывают из системы. После зажигания окатыши спекают в гранулах и частично один с другим. Затем окатыши охлаждают. Отходящие 10 из слоя газы частично из секции спекания и из секции охлаждения собирают в сборный секционный коллектор 4. Загрязненные окислами азота и углерода газы из секции 5 коллектора 4 по тракту 7 подают в колпаки 15

3 хвостовой части машины, либо за зажигательным горном, либо в оба колпака совместно. Из колпаков 3 теплоноситель фильтруют через слой сверху вниз, используют его физическое тепло, дожигают монооксиды углерода, понижают интенсивность 20 образования оксидов азота и подвергают мокрой частичной пылеочистке, Отработанные газы через головной коллектор сбрасывают из системы. Отработанные газы из коллектора используют в системе рецирку- 25 ляции отходящих газов, Охлажденный кусковой материал разгружают и отправляют на склад готовой продукции, Протяженность коллектора 4 выполня- 30 ют равной 0,4-0,6 общей длины ленты. При отклонении от указанных параметров либо понижается интенсивность дожигания монооксида углерода в слое и возрастают его выбросы в атмосферу, либо вследствие мно- 35 гократной контурной циркуляции происходит накопление оксидов азота в системе.

Протяженность первой секции 5 коллектора 4 выдерживают в пределах 0,2-0,5 длины ленты. Отклонения от указанных 40 пределов обуславливают либо неполный сбор загрязненных газов в секцию 5 и частичный их выброс в атмосферу, либо попадание в секцию 5 относительно чистых газов и вследствие возросшего количества таких газов понижение эффективности слоевой очистки всего потока газов.

Протяженность колпаков 3 выполняют в пределах 0,1-0,3 длины ленты. При отклонении от этих пределов либо становится невозможным прием в колпак всего потока загрязненных газов и происходит сброс части таких газов в атмосферу, либо повышение кратности рециркуляции газов и накопление вредных соединений в системе.

Применение изобретения обеспечивает понижение удельного расхода топлива на передел, сокращение выбрасываемых в атмосферу монооксида углерода и окислов азота.

Формула изобретения

Конвейерная машина для производства окускованного железорудного сырья, содержащая конвейерную ленту, горн, колпаки, разделенный на секции сборный коллектор отходящих газов и систему рециркуляций отходящих газов с приемными колпаками, соединенными газопроводами с соответствующими секциями сборного коллектора, о.т л и ч а ю щ а я с я тем, что, с целью снижения выбросов в атмосферу оксидов азота и углерода, сборный коллектор хвостовой части конвейерной ленты на расстоянии от первой вакуум-камеры, равном

0,4-0,6 общей длины ленты, выполнен двухсекционным с протяженностью первой секции 0,2-0,5 длины ленты, при этом первая секция сборного коллектора хвостовой части соединена с приемными колпаками системы рециркуляции, расположенными в хвостовой части ленты или за зажигательным горном, причем длина этих колпаков равна 0,1-0,3 длины ленты, 1732131

Составитель P.Êóçíåöoâ

Редактор Н.Химчук Техред М.Моргентал Корректор Т. Ваш

Заказ 1573 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101