Способ получения защитного покрытия на поверхности кремниевых оптических элементов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии оптических элементов, может быть использовано для получения защитных покрытий элементов технологических лазеров и позволяет повысить коррозионную стойкость покрытия. Способ заключается в выдерживании кремниевой поверхности в потоке газа , представляющего собой смесь азота

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 G 02 B 5/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4788642/10 (22) 07.02.90 (46) 07.05.92. Бюл. ¹ 17 (71) Научно-производственное объединение

"Астрофизика" и МГУ им, M.B.Ëoìoíîñîâà (72) О.M.Êíèïoâè÷, В.И.Воронина, Н.И.Конюшкина и А,М.Гаськов (53) 535.345.67 (088.8) (56) Технология тонких пленок. Справочник.

/Под ред. Л.Майссела, P.Ãëåíãà, М.: Советское радио, 1977, с, 441.

Schott К., Нofmaпп К.С., Schuiz М.

Applied Physics. v. А 45, N 73 — 76, 1988, р. 73. (54) СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО

ПОКРЫТИЯ НАПОВЕРХНОСТИ КРЕМНИЕВЫХ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ

Изобретение относится к технологии оптических элементов и может быть использовано для получения защитных покрытий элементов технологических лазеров.

Создание покрытий, защищающих от коррозии оптические элементы, в том числе и из кремния, является одной из актуальных задач техники лазеров на парах металлов и их галогенидов, так как эксплуатация оптических элементов в этих приборах осуществляется при повышенных температурах (700-1000 С).

Известен способ получения покрытия из нитрида кремния, включающий реактивное распыление кремния в активной газовой среде (азота или аммиака) и последующее осаждение образующегося нитрида на поверхность изделия. Этот способ не нашел применения в технологии оптических элементов, так как необходимым требованием, предъявляемым к антикоррозионному покрытию оптического элемента, „„5U „„1732312 А1 (57) Изобретение относится к технологии оптических элементов, может быть использовано для получения защитных покрытий элементов технологических лазеров и позволяет повысить коррозионную стойкость покрытия, Способ заключается в выдерживании кремниевой поверхности в потоке газа, представляющего собой смесь азота (75 — 80 об,%) и водорода (20 — 25 об.%), активированного импульсным электрическим разрядом в газовой среде при давлении газа

0,7 — 3,6 ГПа и скорости потока 0,5 — 2 л/ч до достижения концентрации атомов азота в зоне послесвечения 610 -1,5-10 смз, при этом выдерживание производят в течение 30 — 60 мин при 700 С. 1 ил., 2 табл. является отсутствие дополнительного поглощения и рассеивания на поверхности.

Для покрытий, полученных указанным способом, характерно наличие переходных слоев, кроме того, они имеют большую толщину, что существенно изменяет эксплуатационные характеристики оптического элемента в условиях воздействия мощного лазерного излучения.

Наиболее близким техническим решением к предлагаемому является способ получения защитного покрытия на кремнии, включающий выдерживание кремниевой поверхности в потоке газа на основе азота, активированного в газовом разряде при пониженном давлении. B качестве активных частиц газа в данном способе используются ионы азота, полученные в газовом разряде низкого давления и ускоренные ао энергии

10 кэВ. Доза ионов составляет 1 — 3 х 10 см . B процессе обработки происходит имплантация ионов в поверхность кремния.

1732312

Для создания более стойкого покрытия применяется дополнительный отжиг обработанной ионами поверхности кремния в атмосфере аргона при 1020 С в течение 60 мин.

Недостатками указанного способа являются низкое содержание азота в покрытии, что не дает возможности значительно повысить коррозионную стойкость поверхности кремния при повышенной температуре; нестабильность получаемых покрытий при повышенной температуре, приводящая к резким изменениям оптических и диэлектрических параметров поверхности; сложность оборудования, используемого для создания потока высокоэнергетических ионов; необходимость создания высокого вакуума; невозможность создания равномерных покрытий на изделиях сложной конфи гура ции.

Цель изобретения — повышение коррозионной стойкости поверхности кремниевых оптических элементов.

Поставленная цель достигается тем, что в способе, включающем выдерживание кремниевой поверхности в потоке газа на основе азота, активированного в газовом разряде при пониженном давлении, в состав газа дополнительно введен водород при следующем содержании компонентов, об. : азот 75-80 водород 20-25, активацию газа осуществляют импульсным электрическим разрядом в газовой среде при давлении газа 0,7 — 3,6 ГПа, скорости потока 0,5 — 2 л/ч до достижения концентрации атомов азота в зоне послесвечения 6 х х 10 . — 1,5 х 101 см, а выдерживание производят в течение 30 — 60 мин при температуре 700 С.

При использовании изобретения получают покрытия с более высокой коррозионной стойкостью и более высоким содержанием стехиометрического нитрида кремния; повышается стабильность оптических и диэлектрических параметров floKpbl тий при нагревании; упрощается получение покрытия ввиду того, что в предлагаемом способе нет необходимости в применении сложного высоковакуумного оборудования и иОнных источников; наносят покрытия HB детали сложной формы.

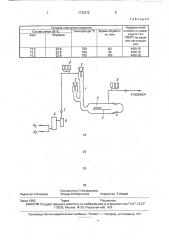

На чертеже представлена схема установки, реализующей предложенный способ.

Основной частью установки является реактор, в котором в разрядной трубке 1 происходит активация газов в импульсном конденсированном разряде, Разрядная

55 трубка 1 представляет собой модификацию трубки Вуда, в которую на шлифах вставлены алюминиевые электроды 2, охлаждаемые проточной водой. Расстояние между электродами 470 мм, Оптический элемент из кремния помещается через шлиф 4 на кварцевую платформу 5. Азотная смесь вводится в реактор через кран 7, пройдя систему очистки. Скорость газового потока измеряется ротаметром 8, регулировка скорости проводится краном 7. Датчики 9 измерения давления располагаются на входе и выходе из реактора. Проточный режим работы реактора обеспечивается форвакуумным насосом НВЗ-20. Для предварительного обезгаживания стенок реактора используется магниторазрядный насос "НОРД-100". Электрическое питание разряда осуществляется от блока питания

БП-5000 и разрядного блока (не показаны).

Суммарная емкость конденсаторной батареи 4,17 мкФ, напряжение на электродах

1200 — 1300 В, длительность импульса 20 мкс, частота 20 Гц.

Способ осуществляют следующим образом.

Кремниевый оптический элемент помещают на платформу 5 на расстояние 10 см от разряда, Расстояние 10 см от разряда соответствует зоне послесвечения, где.наблюдается максимальная концентрация атомов азота и водорода и полная дезактивация ионов. Проводится откачка реактора.

Затем устанавливается скорость протока смеси азота и водорода 0,5-2 л/ч и давление в реакторе 0,7 — 3,6 ГПа. Эти параметры являются оптимальными, так как обеспечивают концент ацию атомов азота от 6 х 10

15 до 1,5 х 10 см, необходимую для осуществления реакции образования покрытия на кремнии с повышенной коррозионной стойкостью.

Для скорости потока ниже 0,5 л/ч за счет рекомбинации атомов азота снижается их концентрация в послесвечении. Увеличение скорости потока выше 2 л/ч ведет к уменьшению степени диссоциации азота в разряде, что также снижает концентрацию атомов азота, Диапазон давления 0,7 — 3,6 ГПа обусловлен тем, что при давлении ниже 0,7 ГПа концентрация атомов азота недостаточна для получения сплошного покрытия на кремнии. Повышение давления выше 3,6

ГПа приводит к росту напряжения горения и нагреву газа, что может вызвать нестабильность параметров импульсного разряда.

С помощью печи сопротивления осуществляют нагрев поверхности оптического

1732312

Па амет ы пок ытия

Условия пол чения пок ытия

Темпер. С

Состав смеси об.

Время обработки, мин

Показатель преломления и (+ 0,01) Толщина d, А (+3A) Водород

Азот

3,46

3,44

3,46

3,35

1,95

1,88

1,85

3,43

3,35

103

78

84

14

17

19

109

13,8

13,4

13,8

20,0

20,0

23,0

25,0

22,8

22,8

900

120

86,2

86,6

86,2

80,0

80,0

77,0

75,0

77,2

77,2 элемента в реакторе до 700 С, Данная температура соответствует получению слоев с максимальной концентрацией нитрида кремния. Как при снижении, так и при повышении температуры концентрация нитрида крем н ия в покрытии убы вает.

Затем включают импульсный конденсированный разряд. Время обработки поверхности кремниевого оптического элемента в зоне послесвечения разряда соответствует времени горения разряда. Оптимальное время обработки составляет 30 — 60 мин. Выдерживание оптического элемента в зоне послесвечения разряда менее 30 мин приводит к образованию тонкой пленки, не обеспечивающей достаточно высокой коррозион ной стойкости поверхности кремния.

Обработка более 60 мин не приводит к увеличению толщины покрытия.

Оптимальное содержание водорода в азотводородной смеси составляет 20 — 25 об. /. При уменьшении содержания водорода резко снижается концентрация нитрида кремния в слое. При повышении содержания водорода уменьшается концентрация атомов азота в зоне проведения реакции.

Наличие азота в покрытиях подтверждено методом оже-спектроскопии на образцах-свидетелях.

Оптические постоянные и толщина покрытий контролируются методом эллипсометрии на эллипсометре ЛЭФ-ЗМ на длине волны А= 632,8 нм путем многоугловых измерений, Вычисления толщины d и показателя преломления и покрытий по данным эллипсометрических измерений проводят на ЭВМ ЕС-1045 по программе решения обратной задачи эллипсометрии.

Результаты исследований приведены в табл. 1.

Эллипсометрические измерения показывают, что покрытие с показателем преломления, близким по величине к показателю преломления нитрида кремния х(2,035), т.е. с максимальным содержанием нитрида кремния, получается при температуре 700 С, концентрации водорода в азотводородной смеси 20 — 25 об. .

5 Таким образом, эти условия получения покрытия являются оптимальными. Эллипсометрические измерения также показали, что при получении покрытия в оптимальных условиях (температура 700 С, концентра10 ции водорода в смеси 20 — 25 об.70) увеличения толщины покрытия практически не происходит при увеличении времени выдерживания поверхности кремния в потоке атомарного азота и водорода более 60 мин.

15 Полученные покрытия испытывают на коррозионную устойчивость при 1020 С во влажном кислороде, Результаты испытаний приведены в табл. 2.

Ф

20 Из табл. 2 следует, что покрытия являются устойчивыми в этих условиях в течение

430 — 440 мин. Эта величина выше, чем устойчивость покрытий, полученных известным способом — 370 мин.

25 - Формула изобретения

Способ получения защитного покрытия на поверхности кремниевых оптических элементов, включающий выдерживание кремниевой поверхности в потоке газа на основе

30 азота, активированного в газовом разряде при пониженном давлении, о т л и ч а ю щ и йс я тем, что, с целью повышения коррозион ной стойкости покрытия, в состав газа дополнительно введен водород при следующем со35 держании компонентов, об,%:

Азот 75-80

Водород 20-25, активацию газа осуществляют импульсным электрическим разрядом в газовой среде при

40 давлении газа 0,7 — 3,6 ГПа и скорости потока

0,5 — 2 л/ч до достижения концентрации атомов азота в зоне послесвечения 6 - 10" — 1,5

10 см, а выдерживание производят в течение 30 — 60 мин при температуре 700 С.

Таблица1

1732312

Таблица2

20

30

Редактор А,Козориз

Заказ 1582 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 2

У2

Составитель Н.Конюшкина

Техред М.Моргентал Корректор Т.Палий